SMT se stalo základním kamenem, který umožňuje výrobu kompaktních, účinných a vysoce výkonných elektronických zařízení. Pro společnosti, jako je Philifast electronics manufacturing, představuje jejich výrobní linka SMT dokonalou kombinaci špičkové technologie, přísné kontroly kvality a efektivního pracovního postupu. Projděte si proces SMT společnosti Philifast, od počátečního nakládání součástek až po finální automatizovanou optickou kontrolu (AOI), a odhalte technickou přesnost a provozní dokonalost, které definují jejich produkci. Výroba SMT mění návrh ve spolehlivé a vysoce kvalitní desky plošných spojů.

Linka SMT společnosti Philifast je navržena tak, aby zvládla objemy od prototypů až po sériovou výrobu, přičemž se zaměřuje na flexibilitu a kvalitu. Každý stroj, proces a člen týmu je přizpůsoben tak, aby splňoval přísné průmyslové normy a dodával desky plošných spojů s téměř nulovou mírou vad. Nyní se ponořme do cesty PCB krok za krokem.

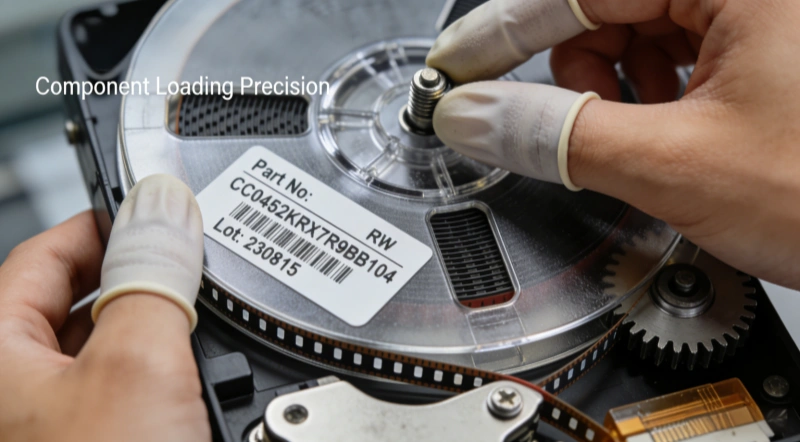

Fáze 1: Příprava a nakládání komponent: Základ přesnosti

Na nakládací stanici součástek, kde se připravují suroviny pro montáž elektroniky. Součástky, jako jsou rezistory, kondenzátory, integrované obvody (IC) a další zařízení pro povrchovou montáž (SMD), se pečlivě nakládají do kotoučů nebo zásobníků. Tam jsou skladovací řešení navržena tak, aby komponenty přesně a důsledně vstupovaly do strojů SMT.

Součástky se vkládají na páskové a kotoučové nosiče, což je standardizovaný obal, který umožňuje automatizované vkládání do strojů SMT. Operátoři společnosti Philifast používají přesné nástroje k zakládání kotoučů na podavače, které jsou poté namontovány na stroje pick-and-place. Každý podavač je kalibrován tak, aby odpovídal velikosti a rozteči součástky (vzdálenost mezi součástkami na cívce), což zajišťuje přesné vyzvednutí.

Příprava PCB

Během přípravy součástek se desky plošných spojů čistí, aby se odstranil prach, olej nebo nečistoty, které by mohly narušit přilnavost pájecí pasty. Poté jsou desky plošných spojů naloženy na palety nebo dopravníkové pásy a připraveny k tisku pájecí pasty. Každá deska plošných spojů je před pokračováním v práci zkontrolována, zda nemá vady (např. škrábance, ohnuté plošky) - všechny vadné desky jsou označeny a odstraněny, aby se zabránilo ztrátě výrobního času.

Fáze 2: Tisk pájecí pasty: Základ SMT

Po osazení součástek se desky s plošnými spoji (PCB) dostanou do fáze nanášení pájecí pasty. Pájecí pasta, směs drobných pájecích kuliček a tavidla, se nanáší na plošné spoje přes šablonu pomocí tiskárny pájecí pasty. Tento proces zajišťuje, že každá podložka obdrží přesné množství pájecí pasty potřebné pro připevnění součástek.

Kvalita nanášení pájecí pasty přímo ovlivňuje integritu pájecího spoje a následně spolehlivost elektronického zařízení. Společnost Philifast využívá pokročilé systémy kontroly pájecí pasty k ověření přesnosti a rovnoměrnosti nanášení pájecí pasty, čímž minimalizuje riziko vzniku vad souvisejících s pájením.

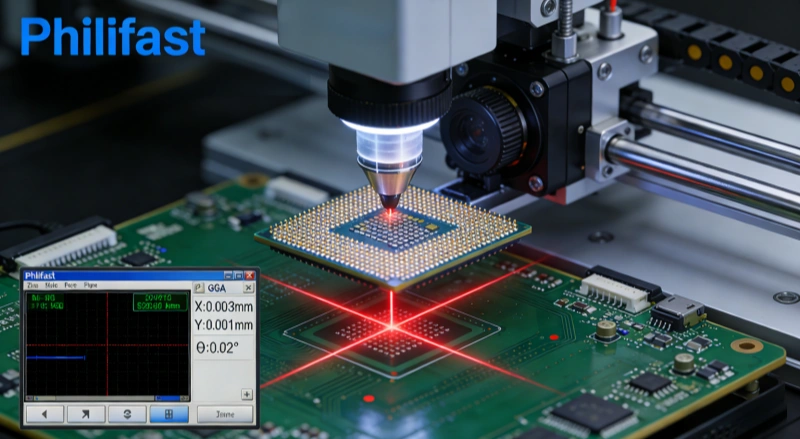

Fáze 3: Pick and Place - Robotika a přesnost ve velkém měřítku

Po vytištění pájecí pasty se deska plošných spojů přesune do stanice pick-and-place, což je nejvíce automatizovaná a nejrychlejší fáze procesu SMT. Společnost Philifast používá kombinaci vysokorychlostních strojů pick and place a přesných osazovacích robotů, které osazují součástky na desku plošných spojů s přesností na úrovni mikronů.

Nastavení stroje

Každý stroj pick-and-place je naprogramován pomocí souboru CAD desky plošných spojů, který mapuje přesné umístění každé součástky. Podavače stroje (s páskovými součástkami) jsou seřízeny podle programu a trysky robota jsou vybrány podle velikosti součástek - malé trysky pro čipy 01005 (nejmenší standardní součástky SMT) a větší trysky pro integrované obvody nebo konektory.

Umístění součástí

Robot pick-and-place pomocí optického rozpoznávání identifikuje součástky na podavači, odebírá je pomocí vakuových trysek a přesně je umisťuje na podložky pokryté pájecí pastou. Vysokorychlostní stroje mohou umístit až 50 000 součástek za hodinu, zatímco přesné stroje zpracovávají větší a citlivější součástky (např. čipy BGA) pomalejšími a kontrolovanějšími pohyby.

Řada Philifast zahrnuje několik strojů pick-and-place pracujících v tandemu - některé se zaměřují na malé pasivní součástky (rezistory, kondenzátory) a jiné na aktivní součástky (integrované obvody, senzory). Tato dělba práce maximalizuje rychlost bez snížení přesnosti.

Ověření po umístění

Po umístění zkontroluje systém vidění, zda jsou všechny součásti správně umístěny, zda nechybí žádné součásti, zda nejsou špatně zarovnané nebo převrácené. Pokud je některá součástka špatně umístěna, stroj označí desku plošných spojů k ruční kontrole. Tento krok zajišťuje, že jsou součástky připraveny k pájení, a snižuje riziko vzniku vad při přetavování.

Fáze 4: Pájení přetavením - roztavení pasty pro vytvoření trvalých spojů

Jakmile jsou všechny součásti umístěny, vstoupí deska plošných spojů do přetavovací pece, kde se pájecí pasta roztaví (přetaví) a vytvoří trvalé elektrické a mechanické vazby mezi součástmi a deskou plošných spojů. Společnost Philifast používá konvekční přetavovací pece, nejmodernější typ pro rovnoměrný ohřev a přesné řízení teploty.

Proces přetavení probíhá podle pečlivě kalibrovaného teplotního profilu se čtyřmi stupni:

- Předehřátí: DPS se postupně zahřívá (1-3 °C za sekundu) na 150-180 °C, aby se odpařila vlhkost a aktivovalo tavidlo v pájecí pastě (tavidlo čistí plošky a součástky a zlepšuje přilnavost pájky).

- Namočte: Teplota se udržuje stabilní po dobu 60-90 sekund, aby všechny součásti dosáhly stejné teploty a nedošlo k tepelnému šoku.

- Reflow: Teplota rychle stoupá na 217-225 °C (nad bod tání pájecí pasty ~ 183 °C), čímž se pájka roztaví a vytvoří spoje.

- Chlazení: DPS se rychle ochlazuje (2-4 °C za sekundu), aby pájka ztuhla a vytvořila pevné a spolehlivé spoje.

Inženýři společnosti Philifast upravují profil na základě velikosti PCB, hustoty součástek a typu pájecí pasty (olovnatá nebo bezolovnatá).

Kontrola po opětovném průtoku

Po ochlazení se deska plošných spojů vizuálně zkontroluje, zda na ní nejsou vady pájení, jako např.:

- Přemostění: Pájka spojující dvě sousední plošky (častý problém u součástek s jemnou roztečí).

- Tombstoning: Součástky stojí vzpřímeně kvůli nerovnoměrnému nanášení pájecí pasty.

- Studené spoje: Tupé, zrnité pájecí spoje způsobené nedostatečným zahřátím.

Při ruční kontrole používají operátoři lupy nebo digitální mikroskopy, zatímco automatizované systémy kontrolují velkoobjemové série. Vadné desky plošných spojů se odesílají k opravě na přepracovací stanici.

Fáze 5: Kontrola AOI a kontrola kvality - zajištění dokonalosti

Po pájení přetavením prochází desky plošných spojů řadou kontrol, které ověřují kvalitu a neporušenost pájecích spojů a rozmístění součástek. První řadou kontrol je obvykle ruční vizuální kontrola, při níž vyškolení technici vizuálně kontrolují desky plošných spojů, zda na nich nejsou zjevné vady nebo anomálie.

Ruční kontrola je však časově náročná a náchylná k lidským chybám. Pro zvýšení přesnosti a efektivity kontroly používá společnost Philifast systémy automatizované optické kontroly (AOI). Stroje AOI využívají kamery s vysokým rozlišením a pokročilé algoritmy zpracování obrazu k odhalení vad, jako jsou nesprávně zarovnané součástky, nedostatečné množství pájky, pájecí můstky a další anomálie, které nemusí být pouhým okem viditelné. AOI je posledním ochranným opatřením před odesláním desek plošných spojů zákazníkům, které zajišťuje, že závod opustí pouze bezchybné výrobky.

Jak AOI funguje

Zařízení AOI pořizují snímky DPS s vysokým rozlišením z různých úhlů a porovnávají je se “zlatým vzorkem” (dokonalou DPS) uloženým v systému. Software s umělou inteligencí analyzuje snímky a identifikuje vady, jako jsou chybějící součástky, špatně zarovnané díly, problémy s pájením a dokonce i drobné škrábance na povrchu DPS.

Společnost Philifast používá 2D stroje AOI: Ideální pro kontrolu přítomnosti součástek, zarovnání a základních vad pájení.

Systémy AOI klasifikují závady podle závažnosti (kritické, závažné, méně závažné) a označují je ke kontrole. Kritické vady (např. chybějící čipy integrovaného obvodu, zkraty) vyžadují okamžité přepracování nebo likvidaci, zatímco drobné vady (např. drobné stříkance pájky) jsou zdokumentovány, ale mohou být přijatelné na základě specifikací zákazníka. Tým kvality společnosti Philifast přezkoumává všechny zprávy AOI a údaje se používají k optimalizaci dřívějších fází procesu (např. úprava parametrů tisku pájecí pasty pro snížení přemostění).

Nad rámec výroby: Závazek společnosti Philifast ke kvalitě a inovacím

Řada SMT společnosti Philifast je více než jen řada strojů - je to systém postavený na neustálém zlepšování a spokojenosti zákazníků. Zde je popis toho, co odlišuje jejich proces:

Sledovatelnost

Každé desce plošných spojů je přiřazeno jedinečné sériové číslo, které umožňuje společnosti Philifast sledovat každou součástku, stroj a operátora zapojeného do výroby. Tato sledovatelnost je zásadní pro odvětví, jako je letecký průmysl a zdravotnické přístroje, kde je dodržování regulačních norem povinné.

Flexibilita

Linka je navržena pro výrobu prototypů v malých objemech i pro velkosériovou výrobu. Rychlá výměna umožňuje společnosti Philifast přecházet mezi různými návrhy desek plošných spojů, což je ideální pro klienty s různými nebo vyvíjejícími se potřebami.

Udržitelnost

Společnost Philifast upřednostňuje ekologicky šetrnou výrobu, používá bezolovnatou pájecí pastu, energeticky úsporné stroje a programy recyklace odpadních materiálů. Jejich přetavovací pece a systémy AOI jsou kalibrovány tak, aby minimalizovaly spotřebu energie, což snižuje uhlíkovou stopu linky.

Závěr

Výrobní linka SMT společnosti Philifast je příkladem přesnosti, efektivity a kvality, kterou vyžaduje moderní výroba elektroniky, od nakládání součástek až po kontrolu AOI. Díky kombinaci špičkové technologie (AOI, vysokorychlostní pick-and-place roboty) s přísnou kontrolou kvality (PPI, kontrola po přetečení, sledovatelnost) dodává desky plošných spojů, které splňují nejnáročnější průmyslové standardy.

Ať už hledáte služby v oblasti prototypování nebo hromadnou výrobu vysoce spolehlivých desek plošných spojů, linka SMT společnosti Philifast je vybavena tak, aby zvládla vaše potřeby. Jejich závazek k inovacím a spokojenosti zákazníků zajišťuje, že každý výrobek je nejen vyroben podle specifikace, ale také vyroben tak, aby vydržel.

Pokud máte zájem dozvědět se více o možnostech společnosti Philifast v oblasti SMT nebo s ní navázat spolupráci na vašem dalším projektu, navštivte naše webové stránky na adrese. https://flj-pcb.com/ nebo kontaktujte prodejní tým a získejte vlastní nabídku.

FAQ:Často kladené otázky o výrobní lince SMT společnosti Philifast

Otázka 1: Jaké objemy desek plošných spojů zvládne linka SMT společnosti Philifast?

A1: Výrobní linka SMT společnosti Philifast je navržena tak, aby byla plně flexibilní a pokrývala potřeby jak nízkoobjemové prototypové, tak velkoobjemové sériové výroby. Díky rychlým přestupům může linka snadno přecházet mezi různými návrhy desek plošných spojů, takže je vhodná pro klienty s různorodými nebo vyvíjejícími se požadavky na projekty, od vývoje prototypů v malých sériích až po velkosériovou komerční výrobu.

Otázka 2: Používá společnost Philifast bezolovnatou pájku a je v souladu s průmyslovými normami?

A2: Ano, společnost Philifast upřednostňuje ekologickou výrobu a standardně používá bezolovnatou pájecí pastu. Celý proces SMT navíc dodržuje přísné průmyslové normy, včetně IPC-A-610. Tato shoda zajišťuje, že desky plošných spojů splňují požadavky na spolehlivost a kvalitu pro odvětví, jako je spotřební elektronika, letectví a lékařské přístroje.

Otázka 3: Co se stane, pokud se během procesu SMT objeví závada?

A3: Vady se řeší v několika kontrolních bodech v průběhu procesu SMT, aby se minimalizovalo plýtvání a zajistila kvalita. Pokud je zjištěna vada (např. špatně zarovnané součástky při ověřování po osazení, problémy s pájením při kontrole po přetékání nebo anomálie v AOI), je deska plošných spojů označena ke kontrole. Kritické závady (např. chybějící čipy integrovaných obvodů, zkraty) vyžadují okamžité přepracování nebo likvidaci, zatímco drobné závady jsou zdokumentovány a posouzeny podle specifikací klienta. Veškeré údaje o vadách se také používají k optimalizaci dřívějších fází výroby (např. úprava parametrů tisku pájecí pasty pro snížení přemostění) za účelem neustálého zlepšování.