Níže je uveden anglický překlad. Použil jsem jasnou, jednoduchou formulaci a základní spojovací slova (a, ale, tak, pak, protože). Odborné termíny a čísla jsem zachoval přesná. Text je dlouhý (přes 1800 slov), jak jste požadovali.

Základní postup pro výrobu desek HDI se slepými a zakopanými průchodkami

1. Přehled

HDI je zkratka pro High Density Interconnect. Jedná se o technologii desek plošných spojů, která vznikla koncem 20. století. Klíčovou výhodou je použití laserového vrtání. Tradiční mechanické vrtání je omezeno vrtáky. Když velikost otvoru dosáhne 0,15 mm, náklady se velmi zvýší a optimalizace je obtížná. Laserové otvory HDI mohou mít velikost pouze 3-5 mil (0,076-0,127 mm). Šířka stopy může být 3-4 mil (0,076-0,10 mm). Velikost podložek se výrazně zmenšuje. Na stejnou plochu se vejde více stop. To umožňuje vysokou hustotu propojení.

HDI umožňuje konstruktérům používat husté balíčky, jako je např. BGA a QFP. Pro BGA s roztečí 0,5 je nyní běžné HDI první úrovně. Vzhledem k tomu, že se směrování BGA přesouvá z rohového úniku na středový únik, první úroveň HDI již nemůže uspokojit některé potřeby. HDI druhé úrovně se stává středem zájmu výzkumu, vývoje a výroby. Laserové slepé průchodky HDI první úrovně spojují pouze povrch s přilehlou vnitřní vrstvou. HDI druhé úrovně může vrtat od povrchu až po třetí vrstvu nebo od povrchu přes druhou vrstvu až po třetí vrstvu. To je mnohem obtížnější než HDI první úrovně.

2. Materiály

2.1 Typy materiálů

- Měděná fólie: základní materiál, ze kterého se vyrábějí vodivé vzory.

- Jádro (CORE): páteř desky. Jedná se o oboustranně mědí plátovanou desku, která se používá k vytvoření vnitřních vrstev.

- Prepreg: polotvrdá pryskyřičná fólie používaná jako lepidlo pro vícevrstvé desky a jako izolace.

- Inkoust pro pájecí masku: používá se pro pájecí masku, izolaci a ochranu proti korozi.

- Legenda (sítotisk): používá se pro značení a štítky.

- Materiály pro povrchovou úpravu: zahrnují slitiny cínu a olova, nikl-zlato, stříbro, OSP, a další.

2.2 Laminátové izolační materiály

2.2.1 Běžné lamináty

Mezi běžné materiály s vysokou Tg patří MICA/EG-150T, SYST/S1141, Grace/MTC-97 a HITACHI/MCL-HD-67. Tyto materiály se používají v případě potřeby vyšší tepelné odolnosti.

2.2.2 Izolační materiály specifické pro HDI

Běžné typy a specifikace:

- Materiály RCC: 80T18, 60T12, 65T12, 80T12, 60T18.

- fr4 (LDP): 1080, 106.

Poznámka: Použil jsem “fr4” pro FR-4, jak preferujete.

2.3 Speciální materiál: Vysvětlení RCC

RCC znamená měď potažená pryskyřicí. Jedná se o měděnou fólii potaženou speciální pryskyřičnou vrstvou. Fólie plně pokrývá vnitřní stopy a funguje jako izolace. RCC se vyrábí především ve dvou typech: Stupeň B (Mitsui) a stupeň B+C (Polyclad).

Klíčové vlastnosti:

- Žádná vrstva skleněných vláken v pryskyřičné fólii. To usnadňuje tvorbu mikrovláken laserem nebo plazmou.

- Tenká dielektrická vrstva a vysoká pevnost v odlupování.

- Dobrá houževnatost a hladký povrch, vhodné pro leptání velmi úzkých stop.

- Laserové vrtání pro HDI se často zaměřuje na RCC. Laserové otvory mají tvar obráceného lichoběžníku, nikoli válce jako mechanické otvory. Typická velikost otvoru je 0,076-0,10 mm.

Ostatní materiály HDI (jádro, prepreg, měděné fólie) nejsou speciální. Obvykle je tloušťka vnitřní mědi tenká: vnitřní vrstvy 1 oz, vnější vrstvy 0,5 oz základní mědi pokovené na 1 oz. Celá deska je tenčí. Protože RCC neobsahuje skleněná vlákna, její tvrdost a pevnost jsou nižší než u jiných desek plošných spojů stejné tloušťky.

3. Výrobní proces (příklad: osmivrstvá deska 2+4+2)

Níže uvádím hlavní kroky a klíčové body. Používám jednoduchá slova a jasné pořadí.

3.1 Řezání surovin (CUT)

Při řezání se velké měděné plechy rozměrově přizpůsobí výrobním strojům. Musí být jasné tři základní pojmy:

- JEDNOTKA: jedna konstrukční jednotka v rozvržení zákazníka.

- SET: několik spojených JEDNOTEK, včetně procesní hrany a nástrojů.

- PANEL: několik sad spojených dohromady s okraji nástrojů, které tvoří výrobní panel. Běžně nakupované surové rozměry jsou 36,5 × 48,5 palce, 40,5 × 48,5 palce a 42,5 × 48,5 palce. Výtěžnost závisí na konstrukci a použití panelu.

3.2 Proces suché vnitřní vrstvy (INNER DRY FILM)

Krok vnitřní suché fólie přenáší vzory vnitřní vrstvy. Kroky zahrnují laminování fotorezistové fólie, exponování, vyvolávání, leptání a odstraňování:

- Laminát: nalepte světlocitlivou fólii na měď. Světlo vytvrdí exponované části a vytvoří ochrannou vrstvu.

- Expozice a vyvolání: exponujte film. Osvětlené části ztvrdnou. Tmavé části zůstanou měkké. Vyvoláním se odstraní měkký film.

- Leptání a odizolování: leptání obnažené mědi. Poté odstraňte ztvrdlou ochrannou fólii. Vzniknou stopy vnitřní vrstvy.

Tipy pro návrh: kontrolujte minimální šířku stopy, rozteč a rovnoměrnost. Pokud jsou rozestupy příliš malé, může při laminování dojít ke zkratu. Pokud jsou stopy příliš tenké, může dojít k poruše přilnavosti fólie a stopy se otevřou. Ponechte si bezpečné rezervy pro výrobu.

3.3 Černá nebo hnědá oxidace (ČERNÁ OXIDACE)

Po zhotovení vnitřních stop proveďte před laminováním černou nebo hnědou oxidaci. Hlavní cíle:

- Odstraňte olej a nečistoty z měděného povrchu.

- Zvětšete plochu povrchu mědi, abyste zlepšili vazbu s pryskyřicí.

- Převedení nepolárního povrchu mědi na polární CuO a Cu₂O pro zlepšení chemické vazby.

- Zlepšuje odolnost proti vlhkosti při vysokých teplotách a snižuje riziko delaminace mezi mědí a pryskyřicí.

Pokud je hlavním produktem Cu₂O, nazývá se hnědá oxidace (červená barva). Pokud je hlavním produktem CuO, nazývá se černá oxidace (černá barva).

3.4 Laminace (lisování)

Laminování spojuje všechny vrstvy pomocí předpregamátu stupně B. Hlavní kroky:

- Stohování: uspořádejte měděné fólie, prepreg, vnitřní jádra, nerezové desky, separační desky, kraftový papír a vnější lisovací desky. U desek se šesti a více vrstvami je třeba provést předstiskování.

- Lisování za tepla: vložte stoh do vakuového lisu za tepla. Teplo roztaví pryskyřici, spojí stoh a vyplní dutiny.

Tipy: laminování musí být symetrické. Pokud není napětí na obou stranách vyvážené, dochází k deformaci. Kontrolujte rozložení mědi, abyste zabránili rozdílům v toku pryskyřice, které způsobují nerovnoměrnou tloušťku. Dopředu naplánujte slepé a zakopané průchodky.

3.5 Vrtání slepých a zakopaných průchodek (DRILLING)

Při výrobě desek plošných spojů je mechanické vrtání hlavní metodou pro průchozí otvory větší než přibližně 8 mil. Mechanické vrtání určuje místa, kde nelze křížit slepé a zakopané průchodky. U příkladu osmivrstvé desky můžete současně vytvořit zakopané průchodky pro vrstvy 3-6, zaslepené průchodky pro vrstvy 1-2 a zaslepené průchodky pro vrstvy 7-8. V případě, že se jedná o osmivrstvou desku, je možné použít mechanické vrtání. Nemůžete však navrhnout křížící se zakopané průchodky jako 3-5 a 4-6, protože je nelze vytvořit. Asymetrické vzory zakopaných průchodek (jako 3-5 a 4-6) výrazně zvyšují obtížnost a zmetkovitost. Náklady mohou být více než šestinásobkem nákladů na symetrické zakopané průchodky.

3.6 Nanášení a pokovování mědi (metalizací)

Metalizace přes průchodku pokrývá stěnu vyvrtaného otvoru mědí, která je rovnoměrná a tepelně odolná. Tři kroky:

- Odstraňte zbytky vrtáku.

- Chemické nanášení mědi.

- Celoplošné galvanické pokovování pro zesílení mědi.

Klíčový parametr: poměr stran (tloušťka desky k průměru otvoru). S rostoucí tloušťkou desky a klesajícím průměrem otvoru se chemikálie nemohou snadno dostat do středu otvoru. To může způsobit, že pokovení bude ve středu tenké a vzniknou mikrootevřené vady. Konstruktéři musí znát procesní limity výrobny desek. Jak slepé/zapuštěné průchodky, tak průchozí otvory musí brát v úvahu limity poměru stran.

3.7 Druhá vnitřní vrstva suché fólie

Po pokovení zasypaných průchodek pro vrstvy 3-6 vyplňte otvory pryskyřičným inkoustem a vraťte se k vnitřním krokům suché fólie, abyste vytvořili stopy vrstev 3 a 6. Po jejich dokončení proveďte opět černou/hnědou oxidaci a poté odešlete na druhou laminaci. Tato druhá laminace probíhá stejným postupem jako první.

3.8 Druhá laminace (HDI lis)

Desky HDI mají tenké izolační vrstvy, takže lisování je obtížnější. Při stejné tloušťce je pevnost LDP lepší než RCC. LDP teče pomaleji, takže kontrola je snazší.

Poznámky k designu:

- Na vnitřních plochách se slepými/zapuštěnými průchodkami se vnější stopy musí vyhnout místům průchodek, aby se zabránilo vzniku otevřených obvodů způsobených prohlubněmi.

- Příliš mnoho zakopaných průchodek mezi druhou a předposlední vrstvou může vytvořit kanálky, které ztenčí dielektrikum. Pokud je to možné, omezte tyto průchodky.

Pro laserové zaslepené průchodky HDI CO₂ je běžnou metodou technika konformní masky. Přeneste vzory na vnější měď, vyleptejte malá okénka, která odpovídají polohám laserových průchodek, a pak v těchto souřadnicích použijte laser s vyšším výkonem. To se hodí pro subtraktivní vícevrstvou výrobu.

3.9 Konformní maska (laser prostřednictvím předběžného zpracování)

Konformní maska má dvě části: Konformní maska1 a konformní maska2:

- Konformní maska1: leptací podložky, které se zarovnávají se slepými průchodkami na obou stranách dílčí desky, a terče pro zarovnání leptání pro automatické osvitové zařízení. To usnadňuje pozdější zpracování a laserové vrtání.

- Konformní maska2: vyleptejte okénka na horní a spodní mědi desky, která jsou o něco větší než otvor pro laser. Tím se připravíte na zpracování laserem CO₂.

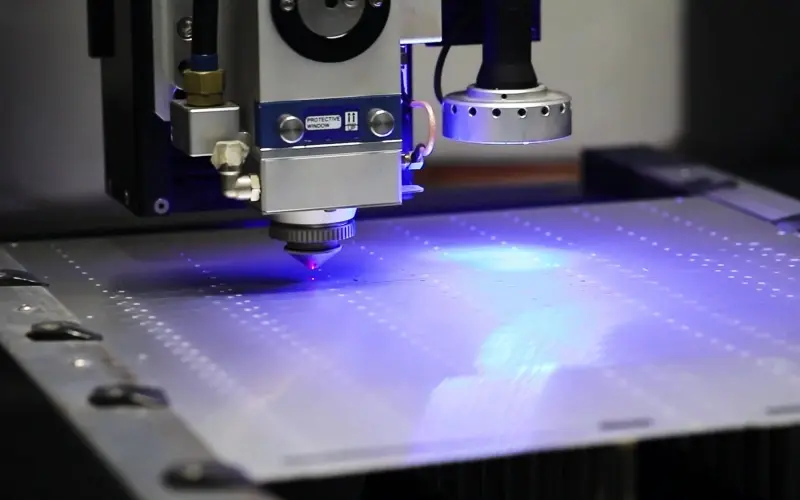

3.10 Vrtání laserem (LASER DRILLING)

Laserové vrtání využívá laserovou energii k vypalování pryskyřice a vytváření slepých průchodek. Energie laseru klesá shora dolů, takže průměr otvoru se s hloubkou zmenšuje. Typická velikost otvoru je 4-6 mil (0,10-0,15 mm). Podle normy IPC6016 se otvory ≤0,15 mm nazývají mikrodíry.

Otvory větší než 0,15 mm je třeba vrtat spirálou. Rychlost klesá a náklady rychle rostou. Laserové nástroje hlavního proudu nyní používají vrtání třemi ranami. Rychlost je 100-200 otvorů za sekundu. Menší otvory mohou být rychlejší (otvor 0,100 mm ~120 otvorů za sekundu; otvor 0,076 mm ~170 otvorů za sekundu).

3.11 Laserová metalizace

Laserové otvory vypálí stěnu otvoru a zanechají ohořelé stopy. Druhá vrstva mědi může oxidovat. K odstranění zbytků po vrtání je nutné promývání vysokotlakou vodou. Mikrovrtné uhlíky se odstraňují obtížně. Stohované dvouúrovňové HDI vyžaduje speciální pokovení slepými vrty a měděné plnění (COPPER FILLING). To je nákladné a používá se u špičkových výrobků.

3.12 Třetí vnitřní suchá fólie

Po laserové metalizaci proveďte druhou konformní masku1. Poté se vraťte k vnitřním krokům suché vrstvy a vytvořte stopy vrstev 2 a 7. Po dokončení stop proveďte černou/hnědou oxidaci a třetí laminaci. Poté proveďte třetí krok slepého leptání 1 a druhý krok slepého leptání 2, abyste se připravili na druhé laserové vrtání.

HDI druhé úrovně vyžaduje mnoho zarovnání. Chyby se mohou sčítat. To zvyšuje míru zmetkovitosti. Od jednoduššího k obtížnějšímu v kombinacích přes:

1-2 + 2-3 průchodky < pouze 1-3 průchodky < 1-2 + 1-3 průchodky < 2-3 + 1-3 průchodky < 1-2 + 2-3 + 1-3 průchodky.

Průchodky HDI by měly být navrženy symetricky.

3.13 Druhé laserové vrtání

Proveďte druhý krok laserového vrtání podle plánu pro dvouúrovňové HDI. Tento krok se řídí podobnými pravidly jako první laserové vrtání, ale vyžaduje pečlivé zarovnání a plánování.

3.14 Mechanické vrtání (vrtání otvorů)

Po provedení laserových kroků proveďte mechanické vrtání průchozích otvorů. Tímto krokem se vyvrtají otvory, které procházejí celým panelem.

3.15 Odstranění zbytků po vrtání a pokovení (P.T.H)

Slepé průchodky a průchozí otvory pokovte dohromady, aby byly všechny průchodky pokovené. V tomto okamžiku speciální tok HDI končí. Od této chvíle se deska řídí standardními kroky dokončování DPS.

3.16 Vnější suchá vrstva a pokovování vzorem (DRY FILM & PATTERN PLATING)

Přenos vnějšího vzoru je podobný jako u vnitřních vrstev. Hlavní rozdíl je v metodě pokovování:

- Subtraktivní metoda: použití negativního filmu. Ztuhlý suchý film zůstane jako obvod. Pro zachování obvodu film vyleptejte a odizolujte.

- Přídavná/normální metoda: použijte pozitivní film. Vytvrzená suchá fólie zakrývá místa mimo obvod. Proveďte vzorové pokovení (měď a pak cín), pak fólii odizolujte, proveďte alkalické leptání, odstraňte cín a zachovejte obvod.

3.17 Pájecí maska s mokrým filmem (WET FILM SOLDER MASK)

Pájecí maska pokrývá povrch desky. Zabraňuje špatnému pájení, vlhkosti nebo chemikáliím, které by mohly způsobit zkrat, a chrání stopy před fyzickým poškozením. Tím udržuje stabilní funkci desky plošných spojů.

Postup: předčištění → nátěr → předpečení → expozice → vyvolání → UV vytvrzení → tepelné vytvrzení. Klíčové kontrolní body: zarovnání pájecí masky, velikost maskového můstku, výroba průchodek a tloušťka masky. Kvalita barvy ovlivňuje pozdější povrchovou úpravu, montáž SMT a životnost desky.

3.18 Selektivní imerzní zlato (IMMERSION GOLD)

Chemické niklování/zlacení je povrchová úprava po masce pájky. Hodí se pro desky plošných spojů s malou roztečí stop a mnoho součástek pro povrchovou montáž. Pomáhá koplanaritě a rovinnosti podložek. Zlato je stabilní a ochranné. Specifikace pokovení: nikl ~5 μm, zlato 0,05-0,1 μm. Příliš silné zlato může praskat a vytvářet slabé pájecí spoje. Příliš tenké zlato má špatnou ochranu. ENIG je v některých případech hůře pájitelný a může vykazovat tmavé vady podložky.

3.19 Tisk legendy (C/M PRINTING)

Tiskněte legendy a značky pomocí legendového inkoustu. To usnadní pozdější montáž a servis.

3.20 Frézování a profilování (PROFILING)

Hotový panel nařežte pomocí CNC frézy na velikost UNIT nebo SET. Provádějte ořezávání hran a frézování drážek. Pokud je potřeba V-CUT, přidejte odpovídající kroky. Klíčové parametry: tolerance profilu, velikost zkosení, vnitřní poloměr rohu. Ponechte bezpečnou vzdálenost mezi vzory a okrajem desky.

3.21 Elektrická zkouška (E-TEST)

Jedná se o test spojitosti a izolace. Hlavními metodami jsou zkouška na hřebíkovém lůžku a zkouška létající sondou:

- Nehtové lůžko: generické nebo zakázkové přípravky. Obecné přípravky jsou dražší, ale vyhovují mnoha deskám plošných spojů. Zakázkové přípravky jsou levnější na součást, ale pouze pro konkrétní desky plošných spojů.

- Létající sonda: přesouvá sondy k testovacím sítím. Je flexibilní a vhodná pro mnoho malých sérií.

3.22 OSP (organická konzervační látka pro pájení)

OSP vytváří organický film na holých měděných podložkách a průchozích otvorech po elektrickém testu a vizuální kontrole. Tloušťka filmu je 0,3-0,5 μm. Teplota rozkladu asi 300 °C.

Hlavní výhody: ploché pokovování, které se hodí pro desky plošných spojů s malou roztečí; jednoduchý proces, nízké znečištění, nízké náklady a dobrá pájitelnost. Nevýhody: film je tenký a snadno se poškrábe. Skladovatelnost je krátká.

Dnes se pro vysoce přesné desky používají kombinace ENIG + OSP. Poskytují ochranu a pájitelnost a jsou bezolovnatou variantou, která v některých případech nahrazuje HASL. Náklady jsou vyšší.

3.23 Závěrečný audit (FINAL AUDIT)

Zkontrolujte vzhled, velikost, elektrický výkon a kvalitu pokovení desek plošných spojů. Ujistěte se, že vše odpovídá konstrukčním a průmyslovým normám.

3.24 Balení (PACKING)

Zabalte procházející desky plošných spojů, abyste zabránili vlhkosti a poškrábání. Chraňte desky během přepravy a dobře je uložte pro pozdější použití.