At designe en PCB med høj densitet og sammenkobling (HDI) kræver en dyb forståelse af både elektriske behov og produktionsbegrænsninger. HDI-teknologi giver mulighed for flere komponenter på mindre plads. Det gør den til det bedste valg til moderne elektronik som smartphones og wearable tech.

Nedenfor er en detaljeret guide til de faktorer, du skal overveje, og hvordan du optimerer dine HDI-designs.

Faktorer, der skal overvejes under HDI PCB-design

1. Smart valg af komponenter

Når du designer et HDI-kort, arbejder du normalt med meget små dele. Dette omfatter SMD'er (Surface Mount Devices) og BGA'er (Ball Grid Arrays) med en pitch på $0,65\tekst{ mm}$ eller mindre.

Du skal vælge dine komponenter med omhu. Afstanden mellem stifterne (pitch) er den vigtigste faktor. Hvis stifterne sidder meget tæt på hinanden, har du mindre plads til at føre dine kobberbaner. Dette valg fortæller dig også, hvilken slags sporbredde du har brug for, og hvilken type via (hul) du skal bruge. Hvis du vælger en BGA med en meget lille pitch, kan du blive tvunget til at bruge flere lag eller mindre microvias for at forbinde alle signalerne.

2. Brugen af mikrovias

Mikrovias er hjertet i HDI-design. Det er meget små huller, som regel mindre end $0,15\tekst{ mm}$ i diameter. Designere bruger ofte “build-up” eller “sekventielle” lamineringsteknikker til at skabe disse huller.

Microvias hjælper dig med at spare en masse plads. Fordi de er så små, kan du få plads til flere af dem på et lille område sammenlignet med traditionelle gennemgående huller. Et andet stort plus er deres lave induktans. Det gør dem perfekte til højhastighedskredsløb. Du kan bruge dem til at forbinde powerplanes med afkoblingskondensatorer eller andre steder, hvor du har brug for at reducere elektrisk støj.

3. Valg af materiale

At vælge det rigtige materiale er afgørende for ethvert printkort, men det er endnu mere afgørende for HDI. Dit mål er at finde et materiale, der er let at fremstille, men som også håndterer varme og elektricitet godt.

Materialets fysiske tykkelse er en nøglefaktor. Du skal se på mikrohullernes “aspect ratio”. Det er forholdet mellem hullets dybde og dets diameter. Hvis materialet er for tykt, og hullet er for lille, er det meget svært at beklæde hullet med kobber på en ordentlig måde. Du skal vælge et materiale, der gør det muligt for kemikalierne at strømme gennem hullerne under pletteringsprocessen.

4. Via afskærmning og forskudte mikrovias

I HDI-design kan man bruge en teknik, der hedder “via-in-pad”. Det betyder, at man placerer en mikrovia direkte i midten af en overflademonteret pad.

For at gøre dette skal via'en “cappes” eller fyldes og derefter belægges med kobber. Det skaber en flad overflade til lodning. Ved at bruge denne metode får du meget mere plads til at trække spor, fordi via'en ikke optager ekstra plads uden for pad'en. Man kan også bruge “forskudte” microvias, hvor hullerne i de forskellige lag ikke ligger perfekt på linje, for at udnytte pladsen endnu bedre.

5. Perforeringer i reduceret plan

Når du designer strøm- og jordplanerne under en BGA, vil du have så meget solidt kobber som muligt. Dette kaldes “Power Integrity” (PI).

I traditionelle designs skaber store gennemgående huller mange “hulrum” eller tomme pletter i kobberplanerne. Det fungerer som et hegn, der blokerer for strømmen. I HDI lader man mere kobber være intakt, fordi viaerne er meget mindre. Det forbedrer kortets elektromagnetiske kompatibilitet (EMC). Det giver også bedre afskærmning mod interferens.

6. Problemer med opstabling og delaminering

“Stack-up” er placeringen af kobber- og isoleringslag. I HDI bruger man ofte forskellige materialer til forskellige lag.

Alle materialer har en “termisk udvidelseskoefficient” (CTE). Den fortæller, hvor meget materialet vokser, når det bliver varmt. Hvis to lag har meget forskellige CTE-værdier, vil de udvide sig med forskellig hastighed. Det kan få lagene til at trække sig fra hinanden, hvilket kaldes “delaminering”. For at undgå dette bør designere forsøge at bruge det samme materiale til hvert lag eller bruge materialer med meget ens CTE-værdier og fugtabsorptionshastigheder.

7. Testmetoder

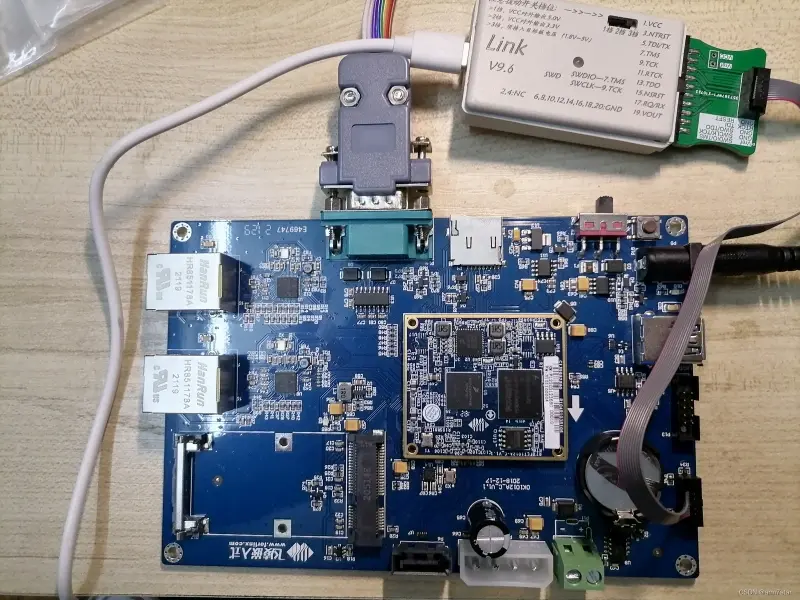

Traditionel “In-Circuit Testing” (ICT) er ofte ikke mulig for HDI-kort. ICT kræver store testpunkter, der optager for meget plads.

I stedet bruger designerne funktionstest eller JTAG-metoder (Joint Test Action Group). Med JTAG kan man teste forbindelserne mellem integrerede kredsløb uden at skulle bruge fysiske testprober til hver enkelt ledning. Mens ICT er meget god til at finde specifikke fejl, er JTAG meget bedre til det tætte miljø på et HDI-kort.

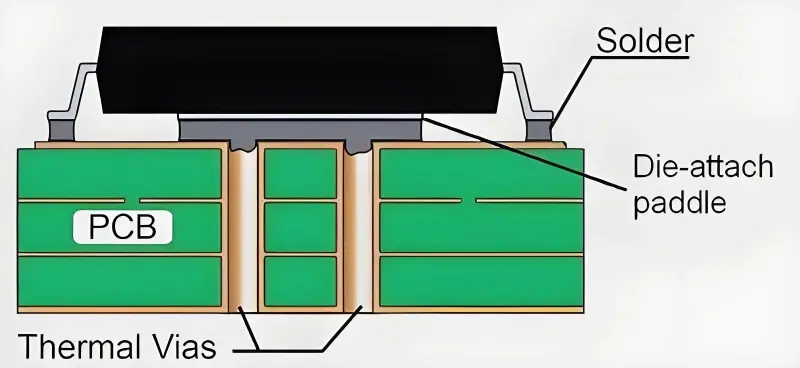

8. Termisk styring

HDI-kort er meget tætte, så de bliver hurtigt varme. Du skal planlægge, hvordan du flytter varmen væk fra komponenterne.

Du bør følge den IPC-2226 standard, som giver regler for termisk design i HDI. En fordel ved HDI er, at de dielektriske (isolerende) lag er meget tynde. Tynde lag kombineret med mikrovias hjælper faktisk med at lede varmen væk fra chippen. Hvis du har en meget varm komponent, kan du tilføje “termiske vias” for at flytte varmen til et større kobberplan eller en køleplade.

9. Efterspørgsel efter ruteføring vs. substratkapacitet

“Routing demand” er den samlede længde af alle de ledninger, der skal bruges til at forbinde delene på dit board. “Substratkapacitet” er den samlede længde af ledninger, som printet rent faktisk kan rumme.

For at få et vellykket design skal kapaciteten være højere end efterspørgslen. Hvis efterspørgslen er for høj, kan det være nødvendigt at tilføje flere lag, men det øger omkostningerne. Designere forsøger at afbalancere disse to ting for at færdiggøre designet til den lavest mulige pris.

10. Beregning af PWB-tæthed

Du kan måle, hvor komplekst dit design er, ved at beregne PWB-tætheden (Printed Wiring Board). Vi måler dette som den gennemsnitlige længde af spor pr. kvadrattomme.

For at finde ud af dette antager vi, at hvert “net” (en enkelt elektrisk forbindelse) har tre knudepunkter, og at hver komponentledning er et knudepunkt. Vi bruger følgende formel:

$$Wd = \beta \sqrt{Cd \times Cc}$$

Hvor?

- $Wd$: PWB-tætheden (gennemsnitlig sporlængde pr. kvadrattomme).

- $Cd$: Komponenttæthed (det gennemsnitlige antal dele pr. kvadrattomme).

- $Cc$: Komponentkompleksitet (det gennemsnitlige antal ledninger/stik pr. del).

- $\beta$: En konstant baseret på kredsløbstypen.

- Brug 2.5 til højanaloge eller diskrete områder.

- Brug 3.0 til blandede analoge og digitale områder.

- Brug 3.5 til rent digitale eller ASIC-områder.

Denne formel er en nyttig vejledning. Men husk, at hvert design er unikt, og at der ikke findes en enkelt regel, der passer til alle tavler.

Sådan optimerer du dit HDI-design til elektronik

HDI er den hurtigst voksende del af printkortindustrien. Det gør printpladerne mere effektive og giver mulighed for hurtigere signalhastigheder. Sammenlignet med standardkort har HDI-kort meget tyndere linjer, mindre mellemrum og mindre puder. Den største forskel er, hvordan lagene forbindes. Standardkort bruger huller, der går hele vejen igennem, men HDI-kort bruger blinde og nedgravede vias.

Her er flere måder at optimere dit design på og undgå dyre fejltagelser.

Vælg den rigtige via-type

De vias, du vælger, vil ændre ydeevnen og prisen på dit board. Brug af mikrovias (blinde eller nedgravede) kan faktisk reducere det samlede antal lag, du har brug for. Når du har færre lag, falder dine materialeomkostninger. Det gør også fremstillingsprocessen mindre kompleks. Du bør tale med din producent i god tid for at se, hvilke via-typer de kan fremstille pålideligt.

Vælg komponenter med omhu

Når du bygger et HDI-board, skal du være meget omhyggelig med de dele, du vælger. Før du går i gang med layoutet, skal du se på antallet af pins og størrelsen på delene. Tænk over, hvordan sporene skal passe mellem benene. Hvis du vælger dele, der er for komplekse i forhold til kortets størrelse, skal du bruge mere tid på designet og flere penge på produktionen.

Planlæg opstillingen omhyggeligt

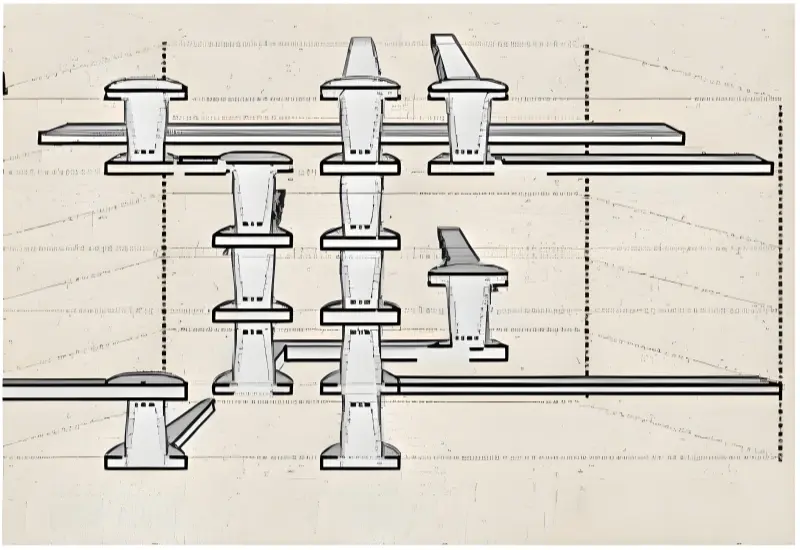

Der er mange måder at arrangere lagene i et HDI-kort på. Almindelige stilarter omfatter:

- 1-HDI: Et lag mikrovias på toppen og bunden med en kerne, der indeholder nedgravede vias.

- 2-HDI (ikke stablet): To lag mikrovias, der ikke sidder oven på hinanden.

- Stakket 2-HDI: Mikrovias, der sidder direkte oven på hinanden. De kan være fyldt med resin eller kobber.

Du skal vælge en opstilling, der er afbalanceret. Hvis opstillingen ikke er symmetrisk, kan brættet blive skævt eller bøjet under opvarmningsprocessen. En god stack-up forbedrer “udbyttet” (den procentdel af gode plader, der laves).

Brug korrekt mellemrum

Hvis du placerer komponenter for tæt på hinanden, kan du forårsage “elektromagnetisk interferens” (EMI). Det sker, når de elektriske signaler fra en ledning lækker ind i en anden ledning. Det kan også skabe “parasitisk kapacitans”, som gør dine signaler langsommere.

Du bør placere dine komponenter, så du minimerer stress og EMI. Samtidig skal du sørge for, at der er plads nok til montering og reparation. Hvis delene ligger for tæt, er det meget svært at lodde dem eller reparere dem, hvis noget går galt.

Fokus på signalintegritet (SI)

Signalintegritet handler om at sikre, at det elektriske signal forbliver rent fra den ene ende af ledningen til den anden. For at holde dine signaler stærke:

- Hold “aspect ratio” på dine vias korrekt, så kobberbelægningen er tyk og jævn.

- Brug meget små mikrovias til at reducere “stub”-længden (ekstra kobber, der hænger fra en ledning).

- Placer små dele tæt på hinanden for at holde signalvejene korte.

- Spred nedgravede og blinde vias ud for at reducere den fysiske belastning på printmaterialerne.

Brug avancerede designværktøjer

At designe et HDI-printkort er for svært til basal software. Producenter og designere har brug for professionel CAD- (Computer-Aided Design) og CAM-software (Computer-Aided Manufacturing). De bruger også “Laser Direct Imaging” (LDI) til at tegne de bittesmå linjer på printet. Fordi tolerancerne er så små, er operatørens erfaring lige så vigtig som maskinerne.

Fordele på tværs af brancher

HDI-boards bruges, fordi de får elektronik til at fungere bedre. Du kan finde dem i:

- Computere: For hurtigere databehandling.

- Smartphones: At få plads til flere funktioner i en enhed i lommeformat.

- Medicinsk udstyr: At gøre udstyret mindre og mere bærbart for lægerne.

Dit HDI-projekts succes afhænger af, hvor godt du planlægger layoutet, og hvor godt du arbejder sammen med din producent. Ved at følge disse tips kan du skabe et højtydende kort, der er både pålideligt og omkostningseffektivt.