SMT hat sich zu einem Eckpfeiler entwickelt, der die Produktion von kompakten, effizienten und leistungsstarken elektronischen Geräten ermöglicht. Für Unternehmen wie Philifast electronics manufacturing stellt ihre SMT-Produktionslinie die perfekte Mischung aus Spitzentechnologie, strenger Qualitätskontrolle und effizientem Arbeitsablauf dar. Durch den SMT-Prozess von Philifast, von der ersten Bestückung bis zur abschließenden automatischen optischen Inspektion (AOI), werden die technische Präzision und die operative Exzellenz aufgedeckt, die ihre Leistung ausmachen. Die SMT-Fertigung verwandelt das Design in zuverlässige, hochwertige PCBs.

Die SMT-Linie von Philifast ist so konzipiert, dass sie Volumina vom Prototyping bis zur Massenproduktion bewältigen kann, wobei der Schwerpunkt auf Flexibilität und Qualität liegt. Jede Maschine, jeder Prozess und jedes Teammitglied ist darauf ausgerichtet, strenge Industriestandards zu erfüllen und Leiterplatten mit einer Fehlerquote von nahezu Null zu liefern. Lassen Sie uns nun Schritt für Schritt den Weg einer Leiterplatte nachvollziehen.

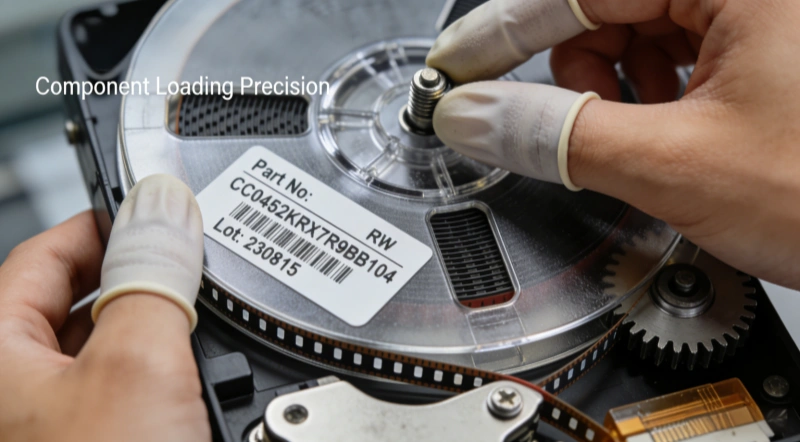

Stufe 1: Bauteilvorbereitung und -bestückung: Das Fundament der Präzision

In der Bauteil-Ladestation werden die Rohmaterialien für die elektronische Montage vorbereitet. Bauteile wie Widerstände, Kondensatoren, integrierte Schaltkreise (ICs) und andere oberflächenmontierte Bauelemente (SMDs) werden sorgfältig in Rollen oder Tabletts geladen. Diese Lagerlösungen sind so konzipiert, dass die Bauteile präzise und gleichmäßig in die SMT-Maschinen eingelegt werden.

Die Bauteile werden auf Band- und Spulenträger geladen, standardisierte Verpackungen, die eine automatische Zuführung in SMT-Maschinen ermöglichen. Die Bediener von Philifast verwenden Präzisionswerkzeuge, um die Spulen auf die Zuführungen zu laden, die dann auf den Bestückungsmaschinen montiert werden. Jede Zuführung ist so kalibriert, dass sie der Größe und dem Abstand zwischen den Bauteilen auf der Spule entspricht, um eine genaue Aufnahme zu gewährleisten.

PCB-Vorbereitung

Während der Vorbereitung der Komponenten werden die Leiterplatten gereinigt, um Staub, Öl oder Ablagerungen zu entfernen, die die Haftung der Lotpaste beeinträchtigen könnten. Die Leiterplatten werden dann auf Paletten oder Förderbänder geladen und sind bereit für die Lötpastendruckstation. Jede Leiterplatte wird auf Defekte untersucht (z. B. Kratzer, verbogene Pads), bevor sie weiterverarbeitet wird - alle fehlerhaften Leiterplatten werden markiert und entfernt, um eine Verschwendung von Produktionszeit zu vermeiden.

Stufe 2: Lötpastendruck: Die Grundlage von SMT

Sobald die Bauteile bestückt sind, werden die Leiterplatten (PCBs) mit Lotpaste bestückt. Die Lotpaste, eine Mischung aus winzigen Lotkügelchen und Flussmittel, wird mit einem Lotpastendrucker durch eine Schablone auf die Leiterplattenpads aufgetragen. Dieses Verfahren stellt sicher, dass jedes Pad genau die Menge an Lotpaste erhält, die für die Befestigung der Komponenten erforderlich ist.

Die Qualität des Lotpastenauftrags wirkt sich direkt auf die Unversehrtheit der Lötstelle und folglich auf die Zuverlässigkeit des elektronischen Geräts aus. Philifast verwendet fortschrittliche Lotpasteninspektionssysteme, um die Genauigkeit und Gleichmäßigkeit des Lotpastenauftrags zu überprüfen und das Risiko von lötbedingten Defekten zu minimieren.

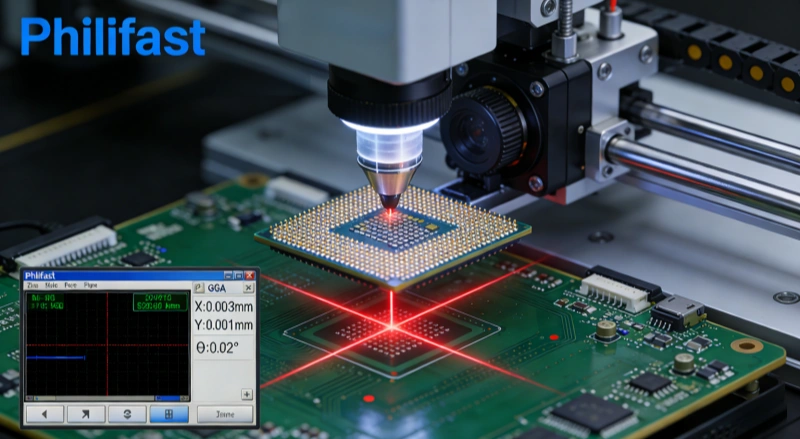

Stufe 3: Pick and Place - Robotik und Präzision in großem Maßstab

Nach dem Lotpastendruck wird die Leiterplatte zur Bestückungsstation transportiert, der am stärksten automatisierten und schnellsten Phase des SMT-Prozesses. Philifast verwendet eine Kombination aus Hochgeschwindigkeits-Bestückungsautomaten und Präzisionsbestückungsrobotern, um die Komponenten mit einer Genauigkeit im Mikrometerbereich auf der Leiterplatte zu montieren.

Einrichten der Maschine

Jede Bestückungsmaschine wird anhand der CAD-Datei der Leiterplatte programmiert, in der die genaue Position jedes Bauteils verzeichnet ist. Die Zuführungen der Maschine (die mit Tape-and-Reel-Bauteilen bestückt werden) sind auf das Programm abgestimmt, und die Düsen des Roboters werden je nach Bauteilgröße ausgewählt - kleine Düsen für 01005-Chips (die kleinsten SMT-Standardbauteile) und größere Düsen für ICs oder Steckverbinder.

Platzierung der Komponenten

Der Bestückungsroboter identifiziert die Bauteile auf der Zuführung mittels optischer Erkennung, nimmt sie mit Vakuumdüsen auf und platziert sie präzise auf den mit Lotpaste bedeckten Pads. Hochgeschwindigkeitsmaschinen können bis zu 50.000 Bauteile pro Stunde platzieren, während Präzisionsmaschinen größere, empfindlichere Bauteile (z. B. BGA-Chips) mit langsameren, kontrollierteren Bewegungen verarbeiten.

Die Produktlinie von Philifast umfasst mehrere Bestückungsautomaten, die im Tandem arbeiten - einige für kleine passive Komponenten (Widerstände, Kondensatoren) und andere für aktive Komponenten (ICs, Sensoren). Diese Arbeitsteilung maximiert die Geschwindigkeit, ohne die Genauigkeit zu beeinträchtigen.

Überprüfung nach der Platzierung

Nach der Bestückung prüft ein Bildverarbeitungssystem, ob alle Komponenten korrekt positioniert sind, keine Teile fehlen, nicht falsch ausgerichtet sind und keine Komponenten umgedreht sind. Ist ein Bauteil falsch platziert, markiert die Maschine die Leiterplatte zur manuellen Prüfung. Dieser Schritt stellt sicher, dass die Bauteile für das Löten bereit sind und verringert das Risiko von Defekten während des Reflow-Prozesses.

Stufe 4: Reflow-Löten - Schmelzen der Paste zur Herstellung dauerhafter Verbindungen

Sobald alle Komponenten platziert sind, kommt die Leiterplatte in den Reflow-Ofen, wo die Lötpaste geschmolzen (reflowed) wird, um dauerhafte elektrische und mechanische Verbindungen zwischen den Komponenten und der Leiterplatte herzustellen. Philifast verwendet Konvektions-Reflow-Öfen, den modernsten Typ für gleichmäßige Erwärmung und präzise Temperaturkontrolle.

Der Reflow-Prozess folgt einem sorgfältig kalibrierten Temperaturprofil mit vier Stufen:

- Vorheizen: Die Leiterplatte wird allmählich (1-3 °C pro Sekunde) auf 150-180 °C erhitzt, um die Feuchtigkeit zu verdampfen und das Flussmittel in der Lötpaste zu aktivieren (das Flussmittel reinigt die Pads und Bauteile, um die Haftung des Lots zu verbessern).

- Einweichen: Die Temperatur wird 60-90 Sekunden lang konstant gehalten, um sicherzustellen, dass alle Komponenten die gleiche Temperatur erreichen, und um einen Temperaturschock zu vermeiden.

- Reflow: Die Temperatur steigt schnell auf 217-225°C (über den Schmelzpunkt der Lotpaste von ~183°C), wodurch das Lot schmilzt und Verbindungen entstehen.

- Kühlung: Die Leiterplatte wird schnell abgekühlt (2-4°C pro Sekunde), um das Lot zu verfestigen, wodurch starke, zuverlässige Verbindungen entstehen.

Die Ingenieure von Philifast passen das Profil an die Größe der Leiterplatte, die Bauteildichte und die Art der Lötpaste (bleihaltig oder bleifrei) an.

Post-Reflow-Inspektion

Nach dem Abkühlen wird die Leiterplatte einer Sichtprüfung unterzogen, um sie auf Lötfehler zu untersuchen, wie z. B:

- Überbrückung: Lötverbindungen zwischen zwei benachbarten Pads (ein häufiges Problem bei Fine-Pitch-Bauteilen).

- Grabsteine: Aufrecht stehende Bauteile durch ungleichmäßigen Lotpastenauftrag.

- Kalte Fugen: Stumpfe, körnige Lötstellen, die durch unzureichende Erwärmung verursacht werden.

Die Bediener verwenden Lupen oder digitale Mikroskope für die manuelle Prüfung, während automatisierte Systeme die hohen Stückzahlen kontrollieren. Defekte Leiterplatten werden zur Reparatur an die Rework-Station geschickt.

Stufe 5: AOI-Inspektion und Qualitätskontrolle - Sicherstellung der Perfektion

Nach dem Reflow-Löten werden die Leiterplatten einer Reihe von Inspektionen unterzogen, um die Qualität und Integrität der Lötstellen und der Bauteilplatzierung zu überprüfen. Die erste Inspektionslinie ist in der Regel eine manuelle Sichtprüfung, bei der geschulte Techniker die Leiterplatten visuell auf offensichtliche Mängel oder Anomalien untersuchen.

Die manuelle Prüfung ist jedoch zeitaufwändig und anfällig für menschliche Fehler. Um die Genauigkeit und Effizienz der Inspektion zu verbessern, setzt Philifast automatisierte optische Inspektionssysteme (AOI) ein. AOI-Maschinen verwenden hochauflösende Kameras und fortschrittliche Bildverarbeitungsalgorithmen, um Defekte wie falsch ausgerichtete Komponenten, unzureichendes Lot, Lötbrücken und andere Anomalien zu erkennen, die mit dem bloßen Auge nicht sichtbar sind. Die AOI ist die letzte Sicherheitsmaßnahme, bevor die Leiterplatten an die Kunden versandt werden, und gewährleistet, dass nur einwandfreie Produkte das Werk verlassen.

Wie AOI funktioniert

AOI-Maschinen nehmen hochauflösende Bilder der Leiterplatte aus verschiedenen Blickwinkeln auf und vergleichen sie mit einem im System gespeicherten “goldenen Muster” (einer perfekten Leiterplatte). Die KI-gestützte Software analysiert die Bilder, um Fehler wie fehlende Komponenten, falsch ausgerichtete Teile, Lötprobleme und sogar winzige Kratzer auf der Leiterplattenoberfläche zu erkennen.

Philifast verwendet 2D-AOI-Maschinen: Ideal für die Überprüfung des Vorhandenseins von Bauteilen, der Ausrichtung und grundlegender Lötfehler.

AOI-Systeme klassifizieren Fehler nach Schweregrad (kritisch, schwerwiegend, geringfügig) und kennzeichnen sie zur Überprüfung. Kritische Defekte (z.B. fehlende IC-Chips, Kurzschlüsse) erfordern sofortige Nacharbeit oder Entsorgung, während geringfügige Defekte (z.B. winzige Lötspritzer) dokumentiert werden, aber je nach Kundenspezifikation akzeptabel sein können. Das Qualitätsteam von Philifast prüft alle AOI-Berichte, und die Daten werden verwendet, um frühere Phasen des Prozesses zu optimieren (z. B. Anpassung der Parameter für den Lotpastendruck, um Brückenbildung zu reduzieren).

Über die Produktion hinaus: Philifast's Engagement für Qualität und Innovation

Die SMT-Linie von Philifast ist mehr als nur eine Reihe von Maschinen - es ist ein System, das auf kontinuierliche Verbesserung und Kundenzufriedenheit ausgerichtet ist. Hier ist, was ihren Prozess auszeichnet:

Rückverfolgbarkeit

Jeder Leiterplatte wird eine eindeutige Seriennummer zugewiesen, die es Philifast ermöglicht, jedes Bauteil, jede Maschine und jeden an der Produktion beteiligten Mitarbeiter zu verfolgen. Diese Rückverfolgbarkeit ist für Branchen wie die Luft- und Raumfahrt und die Medizintechnik von entscheidender Bedeutung, da dort die Einhaltung gesetzlicher Normen vorgeschrieben ist.

Flexibilität

Die Linie ist sowohl für die Herstellung von Prototypen in kleinen Stückzahlen als auch für die Massenproduktion in großen Stückzahlen ausgelegt. Schnelle Umrüstungen ermöglichen es Philifast, zwischen verschiedenen PCB-Designs zu wechseln, was sie ideal für Kunden mit unterschiedlichen oder sich entwickelnden Bedürfnissen macht.

Nachhaltigkeit

Philifast legt großen Wert auf eine umweltfreundliche Produktion und verwendet bleifreie Lötpaste, energieeffiziente Maschinen und Recyclingprogramme für Abfallmaterialien. Ihre Reflow-Öfen und AOI-Systeme sind so kalibriert, dass sie den Energieverbrauch minimieren und so den CO2-Fußabdruck der Linie verringern.

Schlussfolgerung

Von der Bestückung bis zur AOI-Prüfung steht die SMT-Produktionslinie von Philifast beispielhaft für die Präzision, Effizienz und Qualität, die die moderne Elektronikfertigung erfordert. Durch die Kombination von Spitzentechnologie (AOI, Hochgeschwindigkeits-Bestückungsroboter) mit strenger Qualitätskontrolle (PPI, Post-Reflow-Inspektion, Rückverfolgbarkeit) werden Leiterplatten geliefert, die den anspruchsvollsten Industriestandards entsprechen.

Ganz gleich, ob Sie auf der Suche nach Prototyping-Dienstleistungen oder der Massenproduktion von hochzuverlässigen Leiterplatten sind, die SMT-Linie von Philifast ist für Ihre Bedürfnisse gerüstet. Ihr Engagement für Innovation und Kundenzufriedenheit stellt sicher, dass jedes Produkt nicht nur nach Spezifikation gebaut wird, sondern auch langlebig ist.

Wenn Sie daran interessiert sind, mehr über die SMT-Fähigkeiten von Philifast zu erfahren oder bei Ihrem nächsten Projekt mit Philifast zusammenzuarbeiten, besuchen Sie unsere Website unter https://flj-pcb.com/ oder kontaktieren Sie unser Verkaufsteam für ein individuelles Angebot.

FAQ:Häufig gestellte Fragen über die SMT-Produktionslinie von Philifast

Q1: Welche Arten von Leiterplattenvolumen kann die SMT-Linie von Philifast verarbeiten?

A1: Die SMT-Produktionslinie von Philifast ist auf volle Flexibilität ausgelegt und deckt sowohl den Bedarf an Prototypen in kleinen Stückzahlen als auch an Massenproduktion in großen Stückzahlen ab. Dank der kurzen Umrüstzeiten kann die Linie problemlos zwischen verschiedenen Leiterplattendesigns wechseln und eignet sich daher für Kunden mit unterschiedlichen oder sich ändernden Projektanforderungen, von der Entwicklung von Prototypen in Kleinserien bis hin zu kommerziellen Produktionsläufen in großem Maßstab.

F2: Verwendet Philifast bleifreies Lötzinn, und entspricht es den Industriestandards?

A2: Ja, Philifast legt Wert auf eine umweltfreundliche Herstellung und verwendet standardmäßig bleifreie Lötpaste. Darüber hinaus entspricht der gesamte SMT-Prozess den strengen Industrienormen, einschließlich IPC-A-610. Diese Konformität stellt sicher, dass die Leiterplatten den Zuverlässigkeits- und Qualitätsanforderungen von Branchen wie Unterhaltungselektronik, Luft- und Raumfahrt und medizinischen Geräten entsprechen.

F3: Was passiert, wenn während des SMT-Prozesses ein Fehler entdeckt wird?

A3: Defekte werden an mehreren Kontrollpunkten während des SMT-Prozesses behandelt, um den Ausschuss zu minimieren und die Qualität sicherzustellen. Wenn ein Fehler entdeckt wird (z. B. falsch ausgerichtete Komponenten bei der Überprüfung nach der Bestückung, Lötprobleme bei der Post-Reflow-Inspektion oder Anomalien bei der AOI), wird die Leiterplatte zur Überprüfung markiert. Kritische Defekte (z. B. fehlende IC-Chips, Kurzschlüsse) erfordern sofortige Nacharbeit oder Entsorgung, während kleinere Defekte dokumentiert und anhand der Kundenspezifikationen bewertet werden. Alle Fehlerdaten werden auch zur Optimierung früherer Produktionsstufen verwendet (z. B. Anpassung der Parameter für den Lotpastendruck zur Verringerung der Brückenbildung), um kontinuierliche Verbesserungen zu erzielen.