Nachstehend finden Sie die englische Übersetzung. Ich habe klare, einfache Formulierungen und einfache Verbindungswörter (und, aber, so, dann, weil) verwendet. Fachbegriffe und Zahlen habe ich korrekt wiedergegeben. Der Text ist lang (über 1800 Wörter), wie von Ihnen gewünscht.

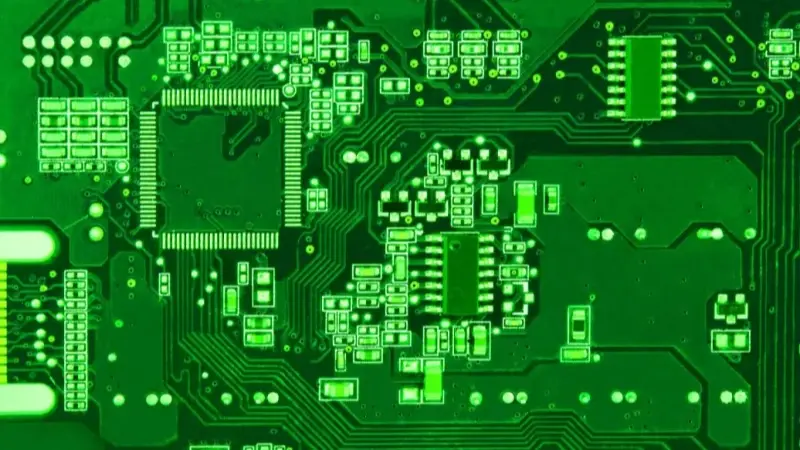

Grundlegendes Verfahren zur Herstellung von HDI-Leiterplatten mit Blind- und Buried Vias

1. Überblick

HDI steht für High Density Interconnect. Es handelt sich um eine Leiterplattentechnologie, die Ende des 20. Jahrhunderts aufkam. Der Hauptvorteil ist der Einsatz des Laserbohrens. Das herkömmliche mechanische Bohren ist durch Bohrer begrenzt. Ab einer Lochgröße von 0,15 mm steigen die Kosten beträchtlich und eine Optimierung ist schwierig. HDI-Laserbohrungen können nur 3-5 mil (0,076-0,127 mm) groß sein. Die Leiterbahnbreite kann 3-4 mil (0,076-0,10 mm) betragen. Die Pad-Größen werden viel kleiner. Es passen mehr Leiterbahnen auf die gleiche Fläche. Dadurch werden Verbindungen mit hoher Dichte möglich.

HDI ermöglicht Designern die Verwendung dichter Pakete wie BGA und QFP. First-Level-HDI ist jetzt für BGA mit 0,5 Pitch üblich. Da sich das BGA-Routing von Corner-Escape auf Center-Escape verlagert, ist First-Level HDI einige Anforderungen nicht mehr erfüllen können. HDI der zweiten Ebene rückt in den Mittelpunkt von F&E und Produktion. HDI-Laserblindlöcher der ersten Stufe verbinden nur die Oberfläche mit der angrenzenden inneren Schicht. HDI der zweiten Stufe kann von der Oberfläche bis zur dritten Schicht oder von der Oberfläche durch die zweite Schicht bis zur dritten Schicht bohren. Dies ist viel schwieriger als HDI der ersten Stufe.

2. Werkstoffe

2.1 Materialarten

- Kupferfolie: das Grundmaterial, aus dem leitfähige Muster hergestellt werden.

- Kern (CORE): das Rückgrat der Leiterplatte. Es handelt sich um eine doppelseitig kupferkaschierte Leiterplatte, die für die inneren Schichten verwendet wird.

- Prepreg: halbgehärtete Harzplatte, die als Kleber für Mehrschichtplatten und als Isolierung verwendet wird.

- Lötmaskenfarbe: wird für die Lötmaske, die Isolierung und den Korrosionsschutz verwendet.

- Legende Tinte (Siebdruck): für Markierungen und Etiketten verwendet.

- Materialien für die Oberflächenbehandlung: Zinn-Blei-Legierungen, Nickel-Gold, Silber, OSP, und andere.

2.2 Dämmstoffe aus Laminat

2.2.1 Gängige Laminate

Zu den gängigen Materialien mit hohem Tg-Wert gehören MICA/EG-150T, SYST/S1141, Grace/MTC-97 und HITACHI/MCL-HD-67. Diese werden verwendet, wenn eine höhere Hitzebeständigkeit erforderlich ist.

2.2.2 HDI-spezifische Dämmstoffe

Gängige Typen und Spezifikationen:

- RCC-Materialien: 80T18, 60T12, 65T12, 80T12, 60T18.

- fr4 (LDP): 1080, 106.

Anmerkung: Ich habe “fr4” für FR-4 verwendet, wie Sie es bevorzugen.

2.3 Besonderes Material: RCC erklärt

RCC bedeutet Resin Coated Copper. Es handelt sich um eine Kupferfolie, die mit einem speziellen Harzfilm beschichtet ist. Der Film bedeckt die inneren Leiterbahnen vollständig und dient als Isolierung. RCC gibt es hauptsächlich in zwei Ausführungen: B-Stufe (Mitsui) und B+C-Stufe (Polyclad).

Wesentliche Merkmale:

- Keine Glasfaserschicht im Harzfilm. Dies erleichtert die Bildung von Mikrovias durch Laser oder Plasma.

- Dünne dielektrische Schicht und hohe Schälfestigkeit.

- Gute Zähigkeit und glatte Oberfläche, gut geeignet zum Ätzen sehr schmaler Spuren.

- Beim Laserbohren für HDI wird häufig RCC verwendet. Laserbohrungen haben die Form eines umgekehrten Trapezes und nicht die eines Zylinders wie mechanische Bohrungen. Die typische Lochgröße beträgt 0,076-0,10 mm.

Andere HDI-Materialien (Kern, Prepreg, Kupferfolien) sind nicht besonders. Die innere Kupferdicke ist in der Regel dünn: innere Lagen 1 oz, äußere Lagen 0,5 oz Basiskupfer, das auf 1 oz plattiert ist. Die gesamte Platte ist dünner. Da RCC keine Glasfasern enthält, sind seine Härte und Festigkeit geringer als bei anderen Leiterplatten gleicher Dicke.

3. Herstellungsverfahren (Beispiel: 2+4+2 achtlagige Platte)

Im Folgenden führe ich die wichtigsten Schritte und Eckpunkte auf. Ich verwende einfache Worte und eine klare Reihenfolge.

3.1 Schneiden von Rohmaterial (CUT)

Beim Schneiden werden große kupferplattierte Bleche in Formate gebracht, die in Produktionsmaschinen passen. Drei Kernkonzepte müssen klar sein:

- UNIT: eine Gestaltungseinheit im Layout des Kunden.

- SET: mehrere verbundene UNITs, einschließlich Prozessrand und Werkzeug.

- PANEL: mehrere SETs, die mit Werkzeugrändern zu einer Produktionsplatte zusammengefügt werden. Übliche gekaufte Rohgrößen sind 36,5 Zoll × 48,5 Zoll, 40,5 Zoll × 48,5 Zoll und 42,5 Zoll × 48,5 Zoll. Die Ausbeute hängt vom Design und der Verwendung der Platte ab.

3.2 Innenschicht-Trockenfilmverfahren (INNER DRY FILM)

Der Schritt des inneren Trockenfilms überträgt die inneren Schichtmuster. Zu den Schritten gehören das Laminieren des Fotolackfilms, Belichten, Entwickeln, Ätzen und Ablösen:

- Laminieren: Aufkleben eines lichtempfindlichen Films auf Kupfer. Licht härtet die belichteten Teile und bildet eine Schutzschicht.

- Belichten und Entwickeln: Der Film wird belichtet. Helle Stellen werden hart. Dunkle Stellen bleiben weich. Entwickeln entfernt den weichen Film.

- Ätzen und Abziehen: Ätzen Sie das freigelegte Kupfer. Anschließend wird die gehärtete Schutzschicht abgezogen. Es bilden sich Leiterbahnen der Innenschicht.

Design-Tipps: Kontrolle der minimalen Leiterbahnbreite, des Abstands und der Gleichmäßigkeit. Wenn die Abstände zu gering sind, kann es beim Laminieren zu Kurzschlüssen kommen. Wenn die Leiterbahnen zu dünn sind, kann die Folienhaftung versagen und die Leiterbahnen öffnen sich. Lassen Sie einen sicheren Spielraum für die Produktion.

3.3 Schwarze oder braune Oxidation (BLACK OXIDATION)

Nach der Herstellung der inneren Spuren erfolgt vor der Laminierung eine schwarze oder braune Oxidation. Hauptziele:

- Entfernen Sie Öl und Verunreinigungen von der Kupferoberfläche.

- Vergrößerung der Kupferoberfläche zur Verbesserung der Bindung an den Kunststoff.

- Umwandlung der unpolaren Kupferoberfläche in polares CuO und Cu₂O zur Verbesserung der chemischen Bindung.

- Verbessert die Feuchtigkeitsbeständigkeit bei hohen Temperaturen und verringert das Risiko einer Delamination zwischen Kupfer und Harz.

Wenn Cu₂O das Hauptprodukt ist, spricht man von brauner Oxidation (rote Farbe). Wenn CuO das Hauptprodukt ist, wird dies als schwarze Oxidation bezeichnet (schwarze Farbe).

3.4 Kaschieren (Pressen)

Die Laminierung verbindet alle Schichten mit einem B-Prepreg. Wichtigste Schritte:

- Stapeln: Anordnen von Kupferfolien, Prepreg, inneren Kernen, Edelstahlplatten, Trennplatten, Kraftpapier und äußeren Pressplatten. Bei Platten mit sechs oder mehr Lagen ist ein Vorstapeln erforderlich.

- Heißpressen: Der Stapel wird in eine Vakuum-Heißpresse gelegt. Durch die Hitze schmilzt das Harz, verklebt den Stapel und füllt Hohlräume.

Tipps: Halten Sie die Laminierung symmetrisch. Wenn die Spannung auf beiden Seiten nicht ausgeglichen ist, kommt es zum Verzug. Kontrollieren Sie die Kupferverteilung, um Harzflussunterschiede zu vermeiden, die eine ungleichmäßige Dicke verursachen. Planen Sie Blind- und vergrabene Durchkontaktierungen im Voraus.

3.5 Bohren von Blind- und vergrabenen Durchkontaktierungen (DRILLING)

In der Leiterplattenproduktion ist das mechanische Bohren die Hauptmethode für Durchgangslöcher, die größer als etwa 8 mil sind. Das mechanische Bohren bestimmt, wo Blind- und vergrabene Durchkontaktierungen nicht gekreuzt werden können. Bei einer achtlagigen Leiterplatte können Sie beispielsweise gleichzeitig vergrabene Durchkontaktierungen für die Lagen 3-6, Blind Vias für die Lagen 1-2 und Blind Vias für die Lagen 7-8 herstellen. Sie können jedoch keine kreuzenden vergrabenen Durchkontaktierungen wie 3-5 und 4-6 entwerfen, da diese nicht möglich sind. Asymmetrische vergrabene Durchkontaktierungsmuster (wie 3-5 und 4-6) erhöhen den Schwierigkeitsgrad und die Ausschussrate erheblich. Die Kosten können mehr als das Sechsfache der Kosten für symmetrische vergrabene Durchkontaktierungen betragen.

3.6 Abscheidung und Beschichtung von Kupfer (über Metallisierung)

Die Via-Metallisierung bedeckt die Bohrlochwand mit Kupfer, das gleichmäßig und hitzebeständig ist. Drei Schritte:

- Bohrerreste entfernen.

- Chemische Kupferabscheidung.

- Ganzflächige Galvanisierung zur Verdickung von Kupfer.

Schlüsselparameter: Seitenverhältnis (Plattendicke zu Lochdurchmesser). Wenn die Plattendicke zunimmt und der Lochdurchmesser abnimmt, können die Chemikalien die Lochmitte nicht so leicht erreichen. Dies kann dazu führen, dass die Beschichtung in der Mitte dünn wird und mikrooffene Fehler entstehen. Die Konstrukteure müssen die Prozessgrenzen der Leiterplattenhersteller kennen. Sowohl bei Blind-/Buried Vias als auch bei Durchgangsbohrungen müssen die Grenzen des Aspektverhältnisses berücksichtigt werden.

3.7 Zweite Innenschicht Trockenfilm

Nach der Metallisierung der vergrabenen Durchgangslöcher für die Schichten 3-6 füllen Sie die Löcher mit Harzfarbe und kehren zu den inneren Trockenfilmschritten zurück, um die Leiterbahnen der Schichten 3 und 6 herzustellen. Danach führen Sie erneut eine Schwarz/Braun-Oxidation durch und lassen eine zweite Laminierung vornehmen. Diese zweite Laminierung erfolgt nach demselben Verfahren wie die erste.

3.8 Zweite Kaschierung (HDI-Presse)

HDI-Platten haben dünne Dämmschichten, daher ist das Pressen schwieriger. Bei gleicher Dicke ist die Festigkeit von LDP besser als die von RCC. LDP fließt langsamer, so dass die Kontrolle einfacher ist.

Hinweise zum Design:

- Auf inneren Flächen mit Blind-/Buried-Vias müssen die äußeren Leiterbahnen die Via-Stellen meiden, um durch Vertiefungen verursachte offene Schaltungen zu vermeiden.

- Zu viele vergrabene Durchkontaktierungen zwischen der zweiten und vorletzten Schicht können Kanäle bilden, die das Dielektrikum verdünnen. Reduzieren Sie solche Durchkontaktierungen nach Möglichkeit.

Für HDI CO₂-Laser-Blind-Vias ist eine gängige Methode die konforme Maskentechnik. Dabei werden Muster auf das äußere Kupfer übertragen, kleine Fenster geätzt, die mit den Positionen der Laservias übereinstimmen, und dann ein Laser mit höherer Leistung an diesen Koordinaten eingesetzt. Dies eignet sich für die subtraktive Herstellung von Multilayern.

3.9 Konforme Maske (Laser über Vorverarbeitung)

Die konforme Maske besteht aus zwei Teilen: Konforme Maske1 und Konforme Maske2:

- Konforme Maske1: Ätzpads, die auf beiden Seiten der Teilplatine auf das Blind Via ausgerichtet sind, und Ätzausrichtungsziele für das automatische Belichtungsgerät. Dies erleichtert die spätere Bearbeitung und das Laserbohren.

- Konforme Maske2: Ätzen Sie Fenster auf dem oberen und unteren Kupfer der Leiterplatte, die etwas größer sind als das Laserloch. Dies ist die Vorbereitung für die CO₂-Laserbearbeitung.

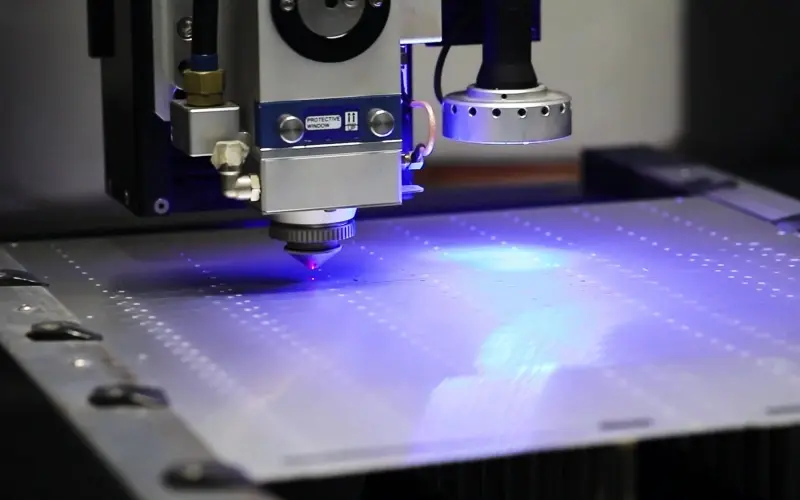

3.10 Laserbohren (LASER DRILLING)

Beim Laserbohren wird Laserenergie verwendet, um Harz zu verbrennen und Blindbohrungen zu erzeugen. Die Laserenergie nimmt von oben nach unten ab, so dass der Lochdurchmesser mit der Tiefe abnimmt. Die typische Lochgröße beträgt 4-6 mil (0,10-0,15 mm). Nach IPC6016 werden Löcher ≤0,15 mm als Micro-Vias bezeichnet.

Löcher, die größer als 0,15 mm sind, müssen spiralförmig gebohrt werden. Die Geschwindigkeit sinkt und die Kosten steigen schnell. Die gängigsten Laserwerkzeuge verwenden jetzt das Dreischussbohren. Die Geschwindigkeit beträgt 100-200 Löcher pro Sekunde. Kleinere Löcher können schneller sein (0,100-mm-Loch ~120 Löcher/Sekunde; 0,076-mm-Loch ~170 Löcher/Sekunde).

3.11 Laser über Metallisierung

Laserlöcher verbrennen die Lochwand und hinterlassen Verkohlungen. Die zweite Kupferschicht kann oxidieren. Zum Entfernen von Bohrrückständen ist eine Hochdruckwasserwäsche erforderlich. Mikro-Via-Kohle ist schwer zu entfernen. Gestapeltes Zwei-Ebenen-HDI erfordert eine spezielle Blind-Via-Beschichtung und Kupferfüllung (COPPER FILLING). Dies ist kostspielig und wird für hochwertige Produkte verwendet.

3.12 Dritte innere Trockenfolie

Nach der Lasermetallisierung führen Sie eine zweite konforme Maske1 durch. Dann kehren Sie zu den inneren Trockenfilmschritten zurück, um die Spuren der Schichten 2 und 7 zu erzeugen. Nachdem die Leiterbahnen fertig sind, führen Sie eine schwarze/braune Oxidation und eine dritte Laminierung durch. Führen Sie dann die dritte Blindätzung (Schritt 1) und die zweite Blindätzung (Schritt 2) durch, um die zweite Laserbohrung vorzubereiten.

HDI der zweiten Ebene erfordert viele Abgleiche. Fehler können sich summieren. Das erhöht die Ausschussrate. Von einfacher bis schwieriger in Via-Kombinationen:

1-2 + 2-3 Vias < nur 1-3 Vias < 1-2 + 1-3 Vias < 2-3 + 1-3 Vias < 1-2 + 2-3 + 1-3 Vias.

HDI-Durchkontaktierungen sollten symmetrisch gestaltet werden.

3.13 Zweites Laserbohren

Führen Sie den zweiten Laserbohrschritt wie für die zweistufige HDI geplant durch. Dies erfolgt nach ähnlichen Regeln wie das erste Laserbohren, erfordert jedoch eine sorgfältige Ausrichtung und Durchgangsplanung.

3.14 Mechanisches Bohren (Durchgangsbohrungen)

Führen Sie nach den Laserschritten mechanische Bohrungen für Durchgangslöcher durch. In diesem Schritt werden Löcher gebohrt, die durch die gesamte Platte gehen.

3.15 Beseitigung von Bohrrückständen und Durchkontaktierung (P.T.H)

Verkleben Sie die Blind Vias und Durchgangslöcher zusammen, so dass alle Vias metallisiert sind. An diesem Punkt endet der spezielle HDI-Fluss. Von nun an folgt die Leiterplatte den Standardschritten der Leiterplattenfertigung.

3.16 Außenschicht-Trockenfilm und Musterbeschichtung (DRY FILM & PATTERN PLATING)

Die Übertragung des äußeren Musters ist ähnlich wie bei den inneren Schichten. Der Hauptunterschied ist die Beschichtungsmethode:

- Subtraktive Methode: Verwendung eines Negativfilms. Der gehärtete, trockene Film bleibt als Schaltkreis erhalten. Ätzen und entfernen Sie den Film, um den Schaltkreis zu erhalten.

- Additiv/Normale Methode: Positivfilm verwenden. Der gehärtete, trockene Film bedeckt die Bereiche, die nicht zur Schaltung gehören. Musterbeschichtung (erst Kupfer, dann Zinn), dann Abziehen der Folie, alkalisches Ätzen, Entfernen des Zinns und Beibehalten der Schaltung.

3.17 Nassfilmlötmaske (WET FILM SOLDER MASK)

Die Lötstoppmaske bedeckt die Oberfläche der Leiterplatte. Sie verhindert, dass falsches Löten, Feuchtigkeit oder Chemikalien Kurzschlüsse verursachen, und schützt Leiterbahnen vor physischen Schäden. Dadurch bleibt die Funktion der Leiterplatte stabil.

Prozess: Vorreinigen → Beschichten → Vorbacken → Belichten → Entwickeln → UV-Härtung → Thermisches Aushärten. Wichtige Kontrollpunkte: Ausrichtung der Lötmaske, Größe der Maskenbrücke, Herstellung von Durchkontaktierungen und Maskendicke. Die Qualität der Tinte wirkt sich auf die spätere Oberflächengüte, die SMT-Montage und die Lebensdauer der Leiterplatte aus.

3.18 Selektives Chemisch Gold (IMMERSION GOLD)

Die chemische Vernickelung/Vergoldung ist eine Oberflächenbehandlung nach der Lötmaske. Sie eignet sich für Leiterplatten mit kleinem Leiterbahnabstand und vielen oberflächenmontierten Teilen. Sie trägt zur Koplanarität und Ebenheit der Pads bei. Gold ist stabil und schützend. Spezifikationen für die Beschichtung: Nickel ~5 μm, Gold 0,05-0,1 μm. Zu dickes Gold kann Risse und schwache Lötstellen verursachen. Zu dünnes Gold bietet einen schlechten Schutz. ENIG ist in einigen Fällen weniger gut lötbar und kann dunkle Lötstellenfehler aufweisen.

3.19 Beschriftungsdruck (C/M PRINTING)

Drucken Sie Legenden und Markierungen mit Legenden-Tinte. Dies erleichtert die spätere Montage und Wartung.

3.20 Fräsen und Profilieren (PROFILING)

Schneiden Sie die fertige Platte mit CNC-Fräsmaschinen auf UNIT- oder SET-Größe zu. Führen Sie den Randbeschnitt und das Schlitzfräsen durch. Wenn V-CUT erforderlich ist, fügen Sie entsprechende Schritte hinzu. Wichtige Parameter: Profiltoleranz, Fasengröße, Inneneckradius. Lassen Sie einen sicheren Abstand zwischen den Mustern und der Plattenkante.

3.21 Elektrischer Test (E-TEST)

Dies ist die Durchgangs- und Isolationsprüfung. Die wichtigsten Methoden sind der Nagelbetttest und der Test mit einer fliegenden Sonde:

- Nagelbett: generische oder kundenspezifische Halterungen. Allgemeine Halterungen kosten mehr, eignen sich aber für viele Leiterplatten. Kundenspezifische Halterungen sind pro Teil billiger, aber nur für bestimmte Leiterplatten.

- Fliegende Sonde: Bewegt Sonden zu Testnetzen. Sie ist flexibel und eignet sich für viele kleine Testläufe.

3.22 OSP (Organisches Lötbarkeitsschutzmittel)

OSP bildet einen organischen Film auf blanken Kupferpads und Durchgangslöchern nach elektrischer Prüfung und Sichtkontrolle. Die Schichtdicke beträgt 0,3-0,5 μm. Zersetzungstemperatur etwa 300 °C.

Hauptvorteile: flache Beschichtung, die für Leiterplatten mit kleinem Abstand geeignet ist; einfaches Verfahren, geringe Verschmutzung, niedrige Kosten und gute Lötbarkeit. Nachteile: Die Folie ist dünn und leicht zu zerkratzen. Die Lagerfähigkeit ist kurz.

Heute werden ENIG + OSP-Kombinationen für Hochpräzisionsplatinen verwendet. Sie bieten Schutz und Lötbarkeit und sind eine bleifreie Option, die in einigen Fällen HASL ersetzen kann. Die Kosten sind höher.

3.23 Abschlussprüfung (FINAL AUDIT)

Prüfen Sie das Aussehen, die Größe, die elektrische Leistung und die Qualität der Beschichtung von Leiterplatten. Stellen Sie sicher, dass alles den Design- und Industriestandards entspricht.

3.24 Verpacken (PACKING)

Verpacken Sie durchlaufende Leiterplatten, um Feuchtigkeit und Kratzer zu vermeiden. Schützen Sie die Leiterplatten während des Versands und bewahren Sie sie für die spätere Verwendung gut auf.