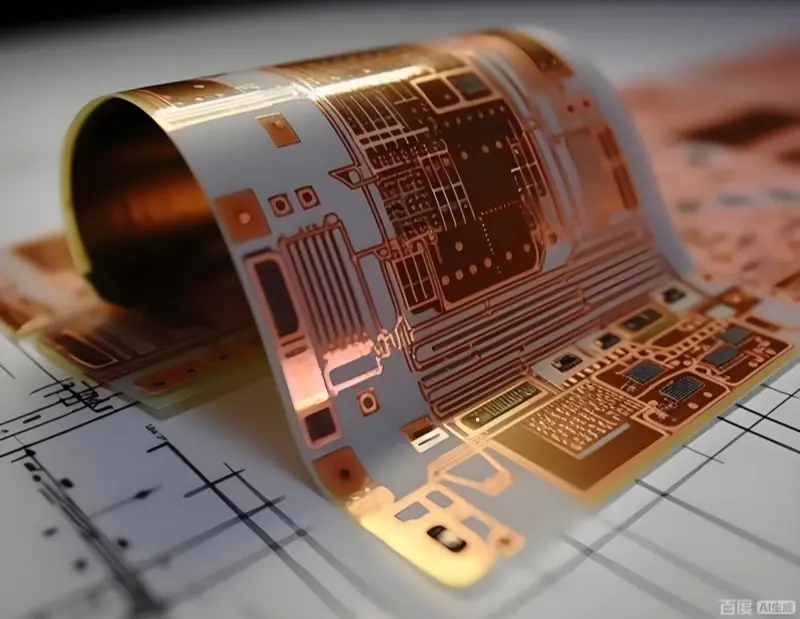

Einführung

Die Versteifung von FPCs dient nicht nur dazu, Teile zu halten. Sie kann auch bei der Wärmeableitung helfen. Wenn Sie die Platine jedoch nacharbeiten oder reparieren müssen, kann das Entfernen der Versteifung die Leiterbahnen beschädigen. Bedenken Sie das.

1. Spezielle Behandlungen zur Versteifung von FPC

Durch spezielle Konstruktionen kann eine Versteifung mehr leisten als nur Teile zu stützen. Während das Hauptziel darin besteht, Teile zu stützen, kann die Versteifung beispielsweise als stützende Komponente ausgeführt werden, so dass sich die Flexplatte nach der Montage eher wie eine starre Platte verhält.

Das Konturieren (Formschneiden) von Steifen wird in der Regel mit CNC-Fräsmaschinen durchgeführt. Beim Schneiden werden einige Verbindungspunkte oder Brücken belassen, damit die Versteifung später entfernt oder abgebrochen werden kann. Auf diese Weise kann die Versteifung nach der Montage leicht abgebrochen oder entfernt werden.

CNC-Fräsen ist in der Flexfertigung üblich. Laserschneiden und Wasserstrahlschneiden sind ebenfalls möglich. Sie können verwendet werden, um Versteifungsmaterial vorzubereiten oder vorzuschneiden. Bei Platten mit Höhenunterschieden können drucklose Schneidverfahren wie Laser- oder Wasserstrahlschneiden den Prozess vereinfachen. Sie senken auch die Kosten, da kein Stanzwerkzeug benötigt wird.

2. Mechanische Bearbeitung von Versteifungen (Stanzen / Stanzen)

2.1 Prägen / Stanzen

Bei der Herstellung von Versteifungselementen durch Maschenstanzen oder Stanzen werden spezielle Stanzwerkzeuge benötigt. Nach dem Stanzen wird das harte Material um die Teile herum entfernt, und das verbleibende Blech kann in seine ursprüngliche Position zurückgeschoben werden. Diese Methode ist für kostengünstige starre Platten und für die Montage von Großserien mit einfachen Vorrichtungen üblich.

2.2 Ritzen oder teilweiser Schnitt

Wenn die Kontur des Biegeteils es zulässt, können Ritz- oder Teilschnittwerkzeuge verwendet werden. Beim Ritzen wird in der Regel ein Teil des Biegeteils oder der Versteifung durchgeschnitten. Spezielle Werkzeuge steuern die Schnitttiefe. Nachdem die Teile platziert und die Montage abgeschlossen ist, kann die Platte entlang der Ritzlinie gebrochen werden.

Im Vergleich zum Fräsen von Konturen müssen die meisten anderen Schneidtechniken das Material vollständig durchschneiden. Aufgrund der Beschaffenheit mechanischer Fräser sind die Schnittformen in der Regel gerade Linien.

3. Klebstoffe für die Verklebung von Versteifungen

Die Klebstoffe für die Verklebung von Versteifungselementen mit flexiblen Substraten werden nach ihrer Funktion ausgewählt. Neben den Standardklebstoffen für Flex gibt es auch andere Klebstofftypen. Gängige Klebstofftypen für Versteifungen und ihre Eigenschaften:

3.1 Druckempfindlicher Klebstoff (PSA)

PSA wird häufig für Versteifungen verwendet. Es ist flexibel und leicht zu verarbeiten. Es bietet eine gute Haftfestigkeit und kann in einigen Fällen die Haltbarkeit verbessern. Die meisten PSAs sind nicht für den langfristigen Einsatz bei hohen Temperaturen ausgelegt und vertragen in der Regel nur eine kurze Hochtemperaturbelastung. Beim bleifreien Löten (höhere Reflow-Temperaturen) ist zu prüfen, ob das PSA im gewünschten Prozess funktioniert. Ein besonderer Vorteil von PSA ist, dass der Flex an fast jeder Oberfläche haften kann, so dass viele integrierte Versteifungskonstruktionen möglich sind.

3.2 Duroplastische Klebefolien

Duroplastische Klebefolien, manchmal auch als acrylbeschichtete Folien oder Klebefolien bezeichnet, können Versteifungen und Biegungen verbinden. Sie erfordern zusätzliche Verarbeitungsschritte und Zeit. Dennoch können duroplastische Klebstoffe eine sehr hohe Klebekraft und hohe Temperaturbeständigkeit bieten.

3.3 Flüssigklebstoffe

Ein- oder zweikomponentige Epoxidklebstoffe werden zum Verkleben von Versteifungen verwendet. Sie lassen sich nur schwer gleichmäßig auftragen und sind daher weniger verbreitet als Filmklebstoffe. Flüssige Klebstoffe bilden bei ihrer Verwendung eine allmähliche Epoxidwulst an der Klebekante. Dieser Wulst trägt zur Zugentlastung an der Übergangskante bei.

3.4 Thermoplastische Klebefolien

Thermoplastische Klebefolien sind eine weitere gängige Wahl. Sie weisen geringe Spannungen auf und sind vollpolymer, ohne dass eine chemische Aushärtung erforderlich ist. Sie haften auf vielen Oberflächen und lassen sich Berichten zufolge leicht nachbearbeiten. Diese Eigenschaften erweitern ihre Einsatzmöglichkeiten.

3.5 UV-härtende Klebstoffe

UV-härtende Klebstoffe sind eine weitere Option. Einige Formeln sind im Siebdruckverfahren bedruckbar. Einige UV-aktivierte Polymere können nach der Aktivierung eine PSA-ähnliche Klebrigkeit aufweisen. Da sie schnell aushärten, sind UV-Klebstoffe nützlich für Designs, die einen schnellen Übergang von weich zu hart und eine Zugentlastung benötigen.

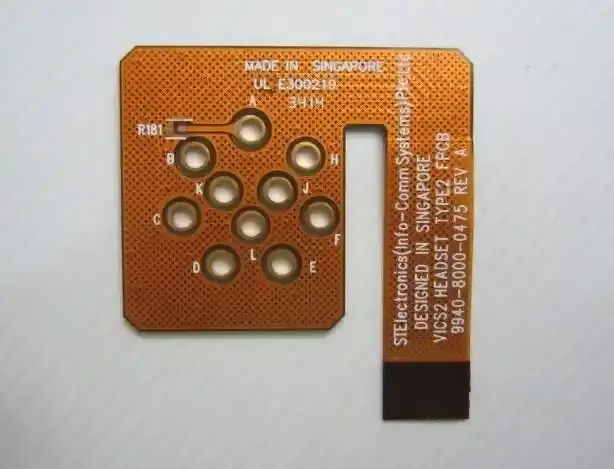

4. Bohrungen in Versteifungen (Durchgangsbohrungen, Montagebohrungen, Befestigungsbohrungen)

Löcher für die Freigabe von Teilen und Löcher für die Endmontage sind unterschiedlich und haben manchmal entgegengesetzte Auswirkungen. Die Konstruktionsregeln müssen auf den Verwendungszweck abgestimmt sein. Die Konstruktionsdaten müssen die Wahl der Bohrungsdurchmesser erklären.

Wenn Sie dies beim Entwurf oder bei der Herstellung ignorieren, kann es zu Lücken oder Kupferbrüchen an den Übergängen zwischen Bauteillöchern und Kupfer kommen. Möglicherweise müssen Sie später nachbessern.

4.1 Bauteilaussparungen in der Versteifung

Löcher, die durch die durchkontaktierten Löcher hindurchgehen, sollten 250 µm - 375 µm größer sein als die durchkontaktierten Löcher. Dies gleicht eine mögliche Fehlausrichtung während der Laminierung aus und trägt dazu bei, dass die durchkontaktierten Löcher nicht durch die Versteifung blockiert werden.

4.2 Montage / Befestigungslöcher

Die Löcher in der Versteifung für die Montage sollten etwas kleiner sein als die Löcher in der Flex. Dadurch wird verhindert, dass sich die Spannung bei der Montage auf die Flex überträgt. Dies ist nicht immer erforderlich. Bei einigen Konstruktionen kann die Flex ohne Versteifung direkt an einem Träger befestigt werden.

4.3 Freitragende Befestigungslöcher

Bei Befestigungslöchern, die keine Versteifung haben, sollte Kupfer um das Loch herum verbleiben (Ring), um die Festigkeit zu erhöhen. Wenn die Konstruktion es zulässt, kann die gleiche Methode für normale Montagelöcher verwendet werden. Diese Form erleichtert auch die Erdung.

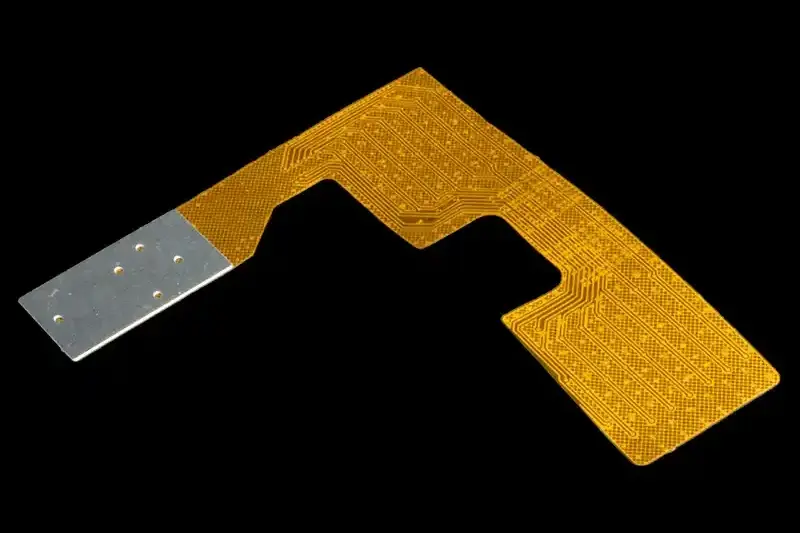

5. Gängige FPC-Versteifungsmaterialien und ihre Eigenschaften

Bei FPC werden in der Regel drei Versteifungsmaterialien verwendet: PI, FR4 und rostfreier Stahl. Einzelheiten:

5.1 PI (Polyimid)

PI ist ein spezielles technisches Material. Es wird häufig in der Luft- und Raumfahrt, der Mikroelektronik, der Nanotechnologie, bei LCDs, Trennmembranen und Lasern eingesetzt. Es ist flammhemmend und widersteht hohen und niedrigen Temperaturen. Die Temperaturbereiche für den langfristigen Einsatz variieren je nach Material, aber PI kann einen großen Bereich abdecken. In FPC wird PI als Schutzfolie und als Versteifungsfolie verwendet. Die PI-Schutzfolie isoliert die Schaltkreise. PI-Versteifungen werden auf der Rückseite von Goldfingern und anderen Bereichen verwendet, die isoliert und verstärkt werden müssen. Die Dicke der PI-Versteifungsbleche wird je nach Design und Umgebung gewählt. Die Toleranz kann auf ±0,03 mm eingestellt werden. PI kann gut mit Prozesstemperaturen umgehen (in der Regel 130 °C-280 °C, je nach Sorte). Übliche PI-Steifenstärken: 0,075 mm, 0,1 mm, 0,125 mm, 0,15 mm, 0,175 mm, 0,2 mm, 0,225 mm, 0,25 mm.

5.2 FR4

FR4 ist ein flammhemmendes Material. Im Vergleich zu papierbasierten Platten hat es eine bessere mechanische Festigkeit, Dimensionsstabilität, Schlagfestigkeit und Feuchtigkeitsbeständigkeit. Seine elektrische Leistung ist gut und es funktioniert auch bei höheren Temperaturen. Bei der Verarbeitung hat es oft Vorteile gegenüber anderen Harz-Glasfaser-Platten. In der FPC-Produktion wird FR4 hauptsächlich als Versteifung hinter den Lötbereichen verwendet. Es erhöht die Härte im Lötbereich und schützt oberflächenmontierte Teile vor Ausfällen durch wiederholtes Biegen. Da sich FR4 stärker abnutzt als PI, wird es normalerweise nicht zur Versteifung von Goldfingern verwendet. Für FR4-Versteifungen: bei einer Dicke 1,0 mm beträgt die Toleranz ±0,1 mm. Übliche FR4-Versteifungsdicken: 0,1 mm, 0,2 mm, 0,3 mm, 0,4 mm, 0,5 mm, 0,6 mm, 0,7 mm, 1,6 mm.

Kurzer Vergleich: PI hat engere Toleranzen und eine gute Hitzebeständigkeit, ist aber nicht sehr hart. FR4 ist dicker und steifer, hat größere Toleranzen und ist stabiler für die manuelle Montage, aber schwieriger zu überarbeiten.

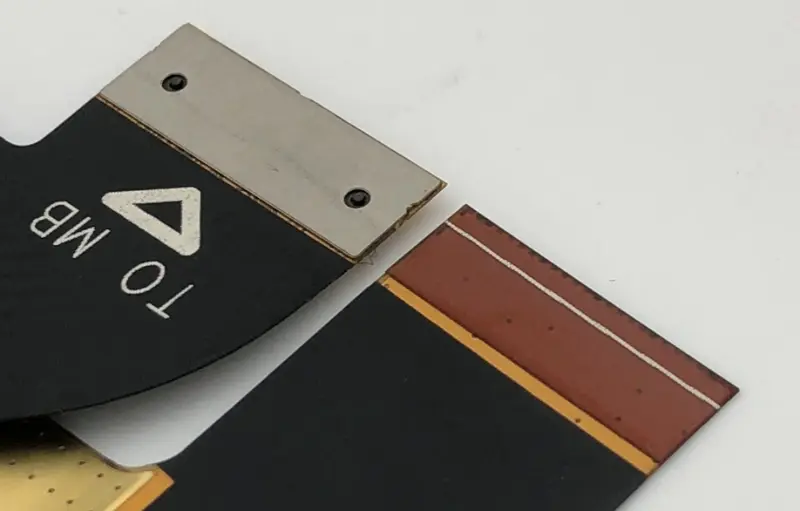

5.3 Stahlversteifungen (rostfreier Stahl)

In der Regel handelt es sich um rostfreien Stahl 303. 303 ist ein austenitischer rostfreier Stahl mit Schwefel und Selen zur Verbesserung der Bearbeitbarkeit und Oberflächengüte. Versteifungen für FPC haben oft komplexe Formen, und 303 Edelstahl lässt sich leicht ätzen. Für FPC-Produkte, die eine hohe Stabilität erfordern, werden häufig Versteifungen aus 303er Stahl verwendet. Stahlversteifungen können nicht mit CNC gebohrt oder mit einem FPC-Laser geschnitten werden. Sie werden in der Regel durch chemisches Ätzen hergestellt, was mit höheren Kosten verbunden ist. Sie müssen von Hand montiert werden, der Prozess ist komplexer und die Kosten sind höher. Übliche Stahlsteifenstärken: 0,1 mm, 0,2 mm.

6. Gestaltungshinweise und praktische Ratschläge

Wenn Sie Versteifungen und Bohrungen entwerfen, sollten Sie sich über den Zweck jeder Bohrung im Klaren sein (Spielraum, Montage, Befestigung). Geben Sie Lochdurchmesser, Toleranz und Positionstoleranz in den Konstruktionshinweisen an.

Bei Versteifungen in der Nähe von plattierten Löchern sollte ein ausreichender Abstand eingehalten oder das Loch um 250-375 µm vergrößert werden, damit die plattierten Löcher während des Laminierens nicht blockiert werden.

Wenn die Versteifung Montage- oder mechanischen Belastungen ausgesetzt ist, sollten härtere Materialien wie FR4 oder Stahl verwendet werden. Wenn jedoch Nacharbeiten zu erwarten sind, sollten Sie PI- oder thermoplastische Folienlösungen bevorzugen, die sich leichter nacharbeiten lassen.

Bei der Auswahl der Klebstoffe sollten Sie die Reflow-Temperaturen (insbesondere beim bleifreien Löten), den Nachbearbeitungsbedarf, die langfristige Umgebung (Temperatur, Feuchtigkeit) und die zu verklebenden Oberflächen berücksichtigen.

Bei komplexen Formen oder hochpräzisen Versteifungen sollten Sie das chemische Ätzen oder Laserschneiden vorziehen, um die Werkzeugkosten zu senken. Bei großen Mengen und regelmäßigen Formen sollten Sie das Stanzen oder Schneiden in Betracht ziehen, um die Stückkosten zu senken.

Wenn Sie eine Versteifung nach dem Zusammenbau entfernen müssen, lassen Sie Stege oder Kerblinien zwischen der Versteifung und der Biegung, damit sie später gebrochen oder entfernt werden kann.

7. Zusammenfassung (Pro und Kontra)

PI-Versteifungen: enge Toleranz, gute Hochtemperaturbeständigkeit, leicht mit Flex zu integrieren, gute Nacharbeitbarkeit; nicht so hart wie FR4.

FR4-Versteifungen: dicker, härter, stabiler für Lötbereiche; größere Toleranz, schwieriger zu überarbeiten.

Versteifungen aus 303-Stahl: sehr steif und stabil, aber teurer, werden durch Ätzen hergestellt, erfordern manuelle Montage und Nacharbeit ist schwierig.