HDI-Platten erfüllen die Anforderungen von ICs mit hoher Dichte und von hochdichten Verbindungselementen. Sie drücken PCB-Herstellung auf ein neues Niveau zu heben. HDI ist eines der heißesten Themen in der Leiterplattenfertigung. Leute, die CAM für viele Arten von Leiterplatten machen, sind sich einig. HDI-Telefonplatinen sehen komplex aus, und die Routingdichte ist hoch. Die CAM-Produktion ist schwierig, und es ist schwer, sie schnell und korrekt zu beenden. Da die Kunden hohe Qualität und schnelle Lieferung verlangen, habe ich weiter geübt und zusammengefasst. Ich habe einige Erfahrungen gesammelt. Ich teile sie hier mit meinen CAM-Kollegen.

Die Definition von SMD ist der erste schwierige Punkt bei CAM

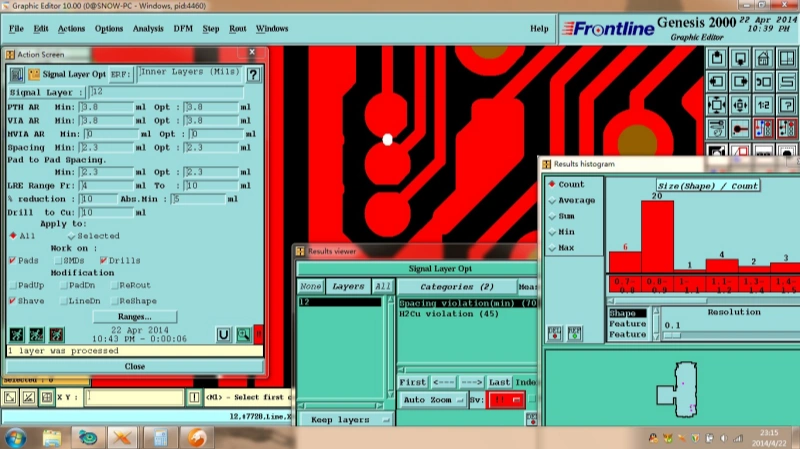

Bei der PCB-Produktion wirken sich Musterübertragung und Ätzung auf das endgültige Muster aus. Daher müssen wir bei der CAM-Produktion die Linien und SMDs entsprechend den Akzeptanzregeln des Kunden kompensieren. Wenn wir SMD nicht korrekt definieren, können einige SMD-Pads auf der fertigen Leiterplatte zu klein sein.

Kunden entwerfen häufig 0,5 mm CSP auf HDI-Telefonplatinen. Die Padgröße beträgt 0,3 mm. Einige CSP-Pads haben Blind Vias. Das Blind Via kann auf ein Pad passen, das nur 0,3 mm groß ist. Das führt dazu, dass sich das CSP-Pad und das Pad für das Blind Via überlappen oder kreuzen. In diesem Fall müssen wir vorsichtig sein und Fehler vermeiden.

Spezifische Schritte

- Schließen Sie die Bohrebenen, die den Blind Vias und Buried Vias entsprechen.

- Definieren Sie SMD.

- Verwenden Sie die Popup-Funktionen Feature Finder und Referenzauswahl. Suchen Sie auf der oberen und unteren Ebene nach Pads, die Blind Vias enthalten. Verschieben Sie diese Pads auf die Ebene T bzw. B.

- Wählen Sie im Popup-Fenster Referenzauswahl auf der Ebene T (die Ebene, auf der sich die CSP-Pads befinden) die Pads aus, die das Blind Via um 0,3 mm berühren, und löschen Sie sie. Löschen Sie auf der obersten Ebene CSP-Pads von 0,3 mm im CSP-Bereich. Erstellen Sie dann auf der Grundlage des Kundenentwurfs für Größe, Position und Anzahl der CSP-Pads selbst ein CSP-Pad und definieren Sie es als SMD. Kopieren Sie das CSP-Pad auf die TOP-Lage und fügen Sie das Pad hinzu, das dem Blind Via auf der TOP-Lage entspricht. Erstellen Sie die B-Lage auf die gleiche Weise.

- Verwenden Sie die Netzlistendatei des Kunden, um andere SMDs zu finden, die übersehen wurden oder zu oft definiert wurden.

Verglichen mit der üblichen Produktionsmethode hat diese Methode ein klares Ziel und weniger Schritte. Diese Methode kann falsche Arbeitsschritte vermeiden und schnell und korrekt abschließen.

Das Entfernen von nicht funktionierenden Pads ist auch ein besonderer Schritt für HDI-Telefonkarten

Nehmen Sie als Beispiel eine normale achtlagige HDI-Platine. Entfernen Sie zunächst nicht funktionale Pads, die mit Durchkontaktierungen für die Lagen 2-7 übereinstimmen, durch Löcher. Dann entfernen Sie nicht-funktionale Pads, die mit vergrabenen Durchkontaktierungen für die Lagen 3-6 und Durchkontaktierungen für die Lagen 2-7 übereinstimmen.

Schritte:

- Verwenden Sie die Funktion NFPRemoval, um Pads zu entfernen, die zu nicht plattierten Löchern auf der oberen und unteren Ebene passen.

- Schließen Sie alle Bohrebenen außer den Durchgangslöchern. Wählen Sie NFPRemoveUndrillRemoveUndrillLEDpads, um nicht funktionierende Pads für die Lagen 2-7 zu entfernen.

- Schließen Sie alle Bohrebenen mit Ausnahme der vergrabenen Durchkontaktierungen für die Lagen 2-7. Wählen Sie NFPRemoveUndrilledPads und wählen Sie NO, um nicht-funktionale Pads für die Lagen 3-6 zu entfernen.

Diese Methode zum Entfernen nicht funktionierender Pads ist klar und leicht zu erlernen. Sie ist am besten für Personen geeignet, die gerade erst mit der CAM-Arbeit beginnen.

Über das Laserbohren

Blind Vias auf HDI-Telefonkarten sind in der Regel Mikrovias von etwa 0,1 mm. Unser Unternehmen verwendet CO₂-Laser. Organische Materialien absorbieren Infrarotstrahlung stark, und das Material wird durch die Hitze abgetragen, so dass Löcher entstehen. Kupfer hingegen absorbiert Infrarotstrahlen nur wenig, und der Schmelzpunkt von Kupfer ist hoch. CO₂-Laser können Kupferfolie nicht abtragen. Daher wird das Kupfer an den Laserbohrungen mit einem Ätzmittel weggeätzt. CAM muss dafür Bohrlochfotoplots anfertigen. Gleichzeitig muss der Abstand zwischen Blind Vias und Buried Vias mindestens 4 mil betragen, um sicherzustellen, dass die zweite äußere Schicht (der Boden des Laserlochs) Kupfer enthält. Daher müssen wir Analyse / Fertigung / Board-Drill-Checks verwenden, um schlechte Löcher zu finden.

Via-Füllung und Lötmaske

Bei HDI-Laminatstapeln werden für die sekundären Außenschichten in der Regel RCC-Materialien verwendet. Die dielektrische Dicke ist dünn und der Harzgehalt ist gering. Prozesstests zeigen diese Regel: Wenn die fertige Plattendicke mehr als 0,8 mm beträgt und die metallisierte Tasche ≥ 0,8 mm × 2,0 mm ist und das metallisierte Via ≥ 1,2 mm ist, müssen wir zwei Sätze von Via-Fülldateien vorbereiten. Das heißt, die Via-Füllung wird in zwei Füllungen aufgeteilt. Die inneren Schichten werden mit Harz planarisiert, und die äußere Schicht wird vor dem Schritt der Lötstoppmaske mit Lötstoppfarbe gefüllt.

Während des Lötmaskenprozesses fallen manchmal Vias auf oder in die Nähe von SMD-Pads. Der Kunde verlangt, dass alle Vias gefüllt werden. Daher können Durchkontaktierungen, die in der Lötmaske freiliegen oder halb freiliegen, leicht Lötpaste oder Fett auf dem Pad verursachen. Das CAM-Personal muss sich damit auseinandersetzen. In der Regel entscheiden wir uns zunächst für das Öffnen des Vias. Wenn wir das Via nicht verschieben können, folgen Sie diesen Schritten:

- Fügen Sie auf der Lötmaske einen hellen Punkt hinzu, der auf einer Seite 3 mil kleiner ist als das fertige Loch.

- Fügen Sie auf der Lötmaske einen durchscheinenden Punkt hinzu, der auf einer Seite 3 mil größer ist als das fertige Loch. (In diesem Fall erlaubt der Kunde, dass ein kleiner Teil des Pads von der Maske bedeckt wird).

Anfertigung des Umrisses und der Verkleidung der Tafel

HDI-Telefonzellen werden in der Regel als Platten geliefert. Das Aussehen ist komplex und der Kunde gibt CAD-Dateien für die Verkleidung vor. Wenn wir die Schalttafel anhand der Kundendatei mit Genesis2000 zeichnen, ist das mühsam. Wir können in der Datei auf Speichern unter klicken und den Speichertyp in AutoCAD R14 / LT98 / LT97 DXF (*.DXF) ändern. Dann lesen wir die *.DXF-Datei wie eine normale Gerber-Datei. Während des Einlesens des Umrisses werden auch die Größe und Position von Stempellöchern, Fixierlöchern und optischen Passermarken gelesen. Diese Methode ist schnell und genau.

Bearbeitung von Fräsrahmen

Wenn wir den Fräsrahmen bearbeiten, schneiden wir, sofern der Kunde nicht wünscht, dass das Kupfer im CAM-Verfahren freigelegt wird, einen kleinen Teil des Kupfers nach innen vom Rahmen ab, um zu vermeiden, dass sich das Kupfer am Rand der Leiterplatte in der Produktion ablöst. Dies führt zu Fällen wie in Abbildung 2A. Wenn die beiden Enden von A nicht zum selben Netz gehören und die Kupferbreite weniger als 3 mil beträgt (was möglicherweise nicht herstellbar ist), dann führt dies zu einer offenen Stelle. Die Genesis2000-Analyse wird dieses Problem nicht aufzeigen. Wir müssen also eine andere Methode anwenden. Wir können mehrere Netzvergleiche durchführen und beim zweiten Vergleich das Rahmenkupfer in die Leiterplatte schneiden. Wenn das Vergleichsergebnis keine Unterbrechung zeigt, dann gehören die beiden Enden von A zum selben Netz oder die Breite ist > 3 mil und das Muster ist herstellbar. Wenn es eine offene Stelle gibt, verbreitern Sie das Kupfer.

Kurze Zusammenfassung der wichtigsten Punkte

- Definieren Sie SMD sorgfältig. Verwenden Sie Lagenschließ- und Popup-Werkzeuge, um Pads zu finden, die Blind Vias enthalten. Ersetzen Sie kleine Pads durch korrekte CSP-Pads und kopieren Sie sie auf die obere und untere Ebene. Dadurch werden Überlappungen und Fehler vermieden.

- Entfernen Sie nicht funktionierende Pads Schritt für Schritt mit NFP-Entfernungswerkzeugen. Dies ist klar und gut für neue CAM-Mitarbeiter.

- Beim Laserbohren ist zu beachten, dass CO₂-Laser kein Kupfer abtragen. Verwenden Sie Ätz- und Bohrbelichtungsfotoplots. Halten Sie zwischen Blind- und vergrabenen Durchkontaktierungen einen Abstand von mindestens 4 mil ein und führen Sie Bohrkontrollen auf der Leiterplatte durch.

- Erstellen Sie Via-Fill-Dateien, wenn Plattendicke und Lochgröße der Regel entsprechen. Teilen Sie innere und äußere Füllungen nach Bedarf auf. Behandeln Sie Durchkontaktierungen in der Nähe von SMDs in der Lötmaske, indem Sie geeignete Durchleuchtungspunkte hinzufügen.

- Für das Lesen von DXF-Panels konvertieren Sie CAD in DXF und lesen es wie Gerber, um Umrisse, Stanzlöcher und Passermarkenpositionen schnell und richtig zu ermitteln.

- Bei Fräsrahmenkupfer die Netze testen und das Kupfer verbreitern, wenn Vergleiche Öffnungen zeigen.

Diese Methode hat klare Ziele und weniger Schritte. Verwenden Sie sie, um Fehler zu reduzieren und die korrekte CAM-Produktion für HDI-Telefonkarten zu beschleunigen.