Entwurf einer High-Density Interconnect (HDI) PCB erfordert ein tiefes Verständnis sowohl der elektrischen Anforderungen als auch der Fertigungsgrenzen. Die HDI-Technologie ermöglicht mehr Komponenten auf kleinerem Raum. Das macht sie zur ersten Wahl für moderne Elektronik wie Smartphones und tragbare Technik.

Im Folgenden finden Sie einen detaillierten Leitfaden zu den Faktoren, die Sie berücksichtigen müssen, und wie Sie Ihre HDI-Designs optimieren können.

Faktoren, die beim HDI-PCB-Design zu berücksichtigen sind

1. Intelligente Komponentenauswahl

Wenn Sie eine HDI-Platine entwerfen, arbeiten Sie normalerweise mit sehr kleinen Bauteilen. Dazu gehören SMDs (Surface Mount Devices) und BGAs (Ball Grid Arrays) mit einem Raster von $0,65\text{ mm}$ oder weniger.

Sie müssen Ihre Bauteile sorgfältig auswählen. Der Abstand zwischen den Stiften (der Pitch) ist der wichtigste Faktor. Wenn die Stifte sehr dicht beieinander liegen, haben Sie weniger Platz, um Ihre Kupferbahnen zu verlegen. Davon hängt auch ab, welche Leiterbahnbreite Sie benötigen und welche Art von Durchkontaktierung (Loch) Sie verwenden müssen. Wenn Sie sich für ein BGA mit sehr kleinem Raster entscheiden, sind Sie möglicherweise gezwungen, mehr Lagen oder kleinere Mikrovias zu verwenden, um alle Signale zu verbinden.

2. Die Verwendung von Microvias

Microvias sind das Herzstück des HDI-Designs. Dabei handelt es sich um sehr kleine Löcher, die in der Regel einen Durchmesser von weniger als $0,15\text{ mm}$ haben. Konstrukteure verwenden häufig “Aufbau”- oder “sequenzielle” Laminiertechniken, um diese Löcher zu erzeugen.

Microvias helfen Ihnen, viel Platz zu sparen. Da sie so klein sind, können Sie im Vergleich zu herkömmlichen Durchgangslöchern mehr von ihnen auf kleinem Raum unterbringen. Ein weiteres großes Plus ist ihre geringe Induktivität. Das macht sie perfekt für Hochgeschwindigkeitsschaltungen. Sie können für die Verbindung von Leistungsebenen mit Entkopplungskondensatoren oder überall dort eingesetzt werden, wo elektrisches Rauschen reduziert werden soll.

3. Materialauswahl

Die Wahl des richtigen Materials ist für jede Leiterplatte wichtig, aber bei HDI ist sie noch wichtiger. Ihr Ziel ist es, ein Material zu finden, das sich leicht herstellen lässt, aber auch gut mit Wärme und Strom umgehen kann.

Die physikalische Dicke des Materials ist ein Schlüsselfaktor. Sie müssen sich das “Seitenverhältnis” der Mikrovias ansehen. Dies ist das Verhältnis zwischen der Tiefe des Lochs und seinem Durchmesser. Wenn das Material zu dick und das Loch zu klein ist, ist es sehr schwierig, das Loch richtig mit Kupfer zu beschichten. Sie müssen ein Material wählen, bei dem die Chemikalien während des Beschichtungsvorgangs durch die Löcher fließen können.

4. Via Capping und Offset Microvias

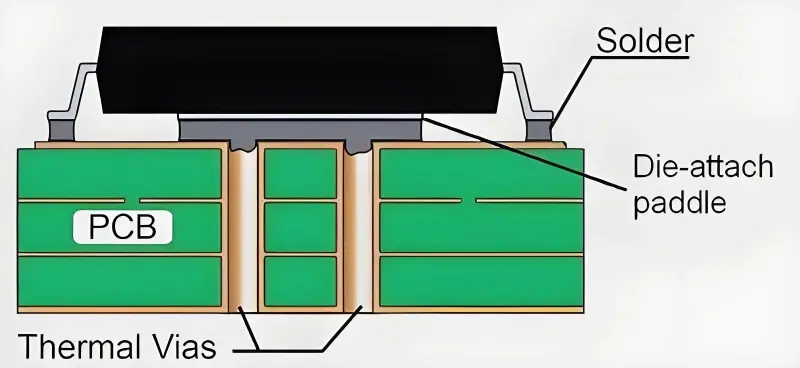

Beim HDI-Design können Sie eine Technik namens “Via-in-Pad” verwenden. Das bedeutet, dass Sie ein Microvia direkt in der Mitte eines oberflächenmontierbaren Pads platzieren.

Dazu muss die Durchkontaktierung “gekappt” oder gefüllt und dann mit Kupfer überzogen werden. So entsteht eine ebene Fläche zum Löten. Bei dieser Methode haben Sie viel mehr Platz zum Verlegen von Leiterbahnen, da das Via keinen zusätzlichen Platz außerhalb des Pads beansprucht. Sie können auch “versetzte” Mikrovias verwenden, bei denen die Löcher in den verschiedenen Lagen nicht perfekt ausgerichtet sind, um den Platz noch besser zu nutzen.

5. Reduzierte Perforationen in der Ebene

Wenn Sie die Stromversorgungs- und Erdungsebenen unter einer BGA, Sie wollen so viel solides Kupfer wie möglich. Dies wird als “Power Integrity” (PI) bezeichnet.

Bei herkömmlichen Konstruktionen entstehen durch große Durchgangslöcher viele “Leerräume” oder leere Stellen in den Kupferebenen. Dies wirkt wie ein Zaun, der den Stromfluss blockiert. Da bei HDI die Durchgangslöcher viel kleiner sind, bleibt mehr Kupfer intakt. Dadurch wird die elektromagnetische Verträglichkeit (EMV) der Leiterplatte verbessert. Außerdem bietet es eine bessere Abschirmung gegen Störungen.

6. Probleme mit Stapelung und Delamination

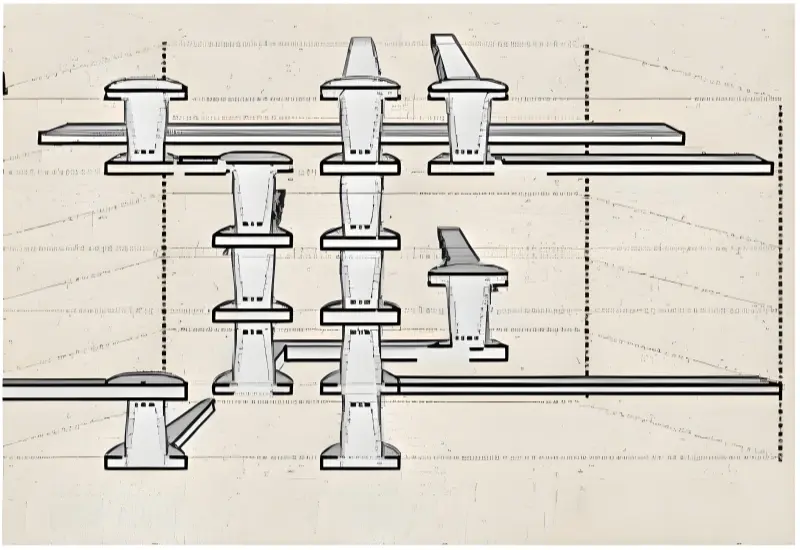

Der “Stack-up” ist die Anordnung der Kupfer- und Isolationsschichten. Bei HDI werden oft verschiedene Materialien für verschiedene Schichten verwendet.

Jedes Material hat einen “Wärmeausdehnungskoeffizienten” (CTE). Dieser gibt an, wie stark sich das Material ausdehnt, wenn es heiß wird. Wenn zwei Schichten sehr unterschiedliche WAK-Werte haben, dehnen sie sich unterschiedlich schnell aus. Dies kann dazu führen, dass sich die Schichten auseinanderziehen, was als “Delamination” bezeichnet wird. Um dies zu vermeiden, sollten Konstrukteure versuchen, für jede Schicht dasselbe Material zu verwenden oder Materialien mit sehr ähnlichen WAK-Werten und Feuchtigkeitsabsorptionsraten zu verwenden.

7. Prüfmethoden

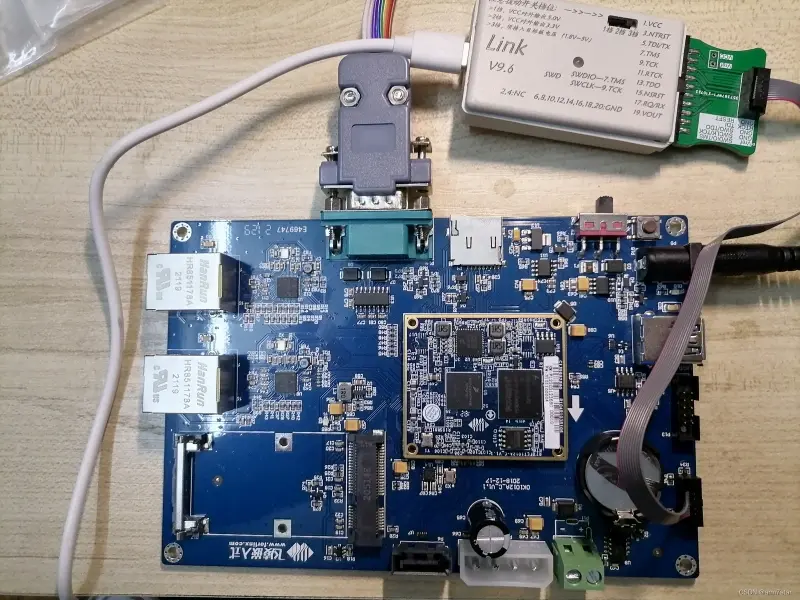

Herkömmliche “In-Circuit-Tests” (ICT) sind bei HDI-Platinen oft nicht möglich. ICT erfordert große Prüfpunkte, die zu viel Platz beanspruchen.

Stattdessen verwenden die Entwickler Funktionstests oder JTAG-Methoden (Joint Test Action Group). Mit JTAG können Sie die Verbindungen zwischen integrierten Schaltkreisen testen, ohne dass Sie physische Prüfspitzen für jeden einzelnen Draht benötigen. Während ICT sehr gut geeignet ist, spezifische Fehler zu finden, ist JTAG für die dichte Umgebung einer HDI-Platine viel besser geeignet.

8. Wärmemanagement

HDI-Platinen sind sehr dicht, so dass sie schnell heiß werden. Sie müssen planen, wie Sie die Wärme von den Komponenten ableiten.

Sie sollten die IPC-2226 Norm, die Regeln für die thermische Auslegung von HDI enthält. Ein Vorteil von HDI ist, dass die dielektrischen (isolierenden) Schichten sehr dünn sind. Dünne Schichten in Verbindung mit Mikrovias helfen, die Wärme von den Chips wegzuleiten. Wenn ein Bauteil sehr heiß ist, können Sie “thermische Durchkontaktierungen” hinzufügen, um die Wärme auf eine größere Kupferebene oder einen Kühlkörper zu leiten.

9. Routing-Nachfrage vs. Substratkapazität

“Routingbedarf” ist die Gesamtlänge aller Drähte, die für die Verbindung der Bauteile auf Ihrer Leiterplatte benötigt werden. Die “Substratkapazität” ist die Gesamtlänge der Drähte, die die Leiterplatte tatsächlich aufnehmen kann.

Für ein erfolgreiches Design muss die Kapazität höher sein als die Nachfrage. Wenn der Bedarf zu hoch ist, müssen Sie möglicherweise mehr Schichten hinzufügen, was jedoch die Kosten erhöht. Designer versuchen, diese beiden Dinge auszubalancieren, um das Design zu den geringstmöglichen Kosten fertigzustellen.

10. Berechnung der PWB-Dichte

Sie können die Komplexität Ihres Entwurfs messen, indem Sie die PWB-Dichte (Printed Wiring Board) berechnen. Wir messen dies als die durchschnittliche Länge der Leiterbahnen pro Quadratzoll.

Um dies zu ermitteln, gehen wir davon aus, dass jedes “Netz” (eine einzelne elektrische Verbindung) drei Knoten hat und dass jede Bauteilleitung ein Knoten ist. Wir verwenden die folgende Formel:

$$Wd = \beta \sqrt{Cd \times Cc}$$

Wo:

- $Wd$: Die PWB-Dichte (durchschnittliche Leiterbahnlänge pro Quadratzoll).

- $Cd$: Komponentendichte (die durchschnittliche Anzahl von Teilen pro Quadratzoll).

- $Cc$: Bauteilkomplexität (die durchschnittliche Anzahl von Leitungen/Stiften pro Teil).

- $\beta$: Eine Konstante, die von der Art des Stromkreises abhängt.

- Verwenden Sie 2.5 für hochanaloge oder diskrete Bereiche.

- Verwenden Sie 3.0 für gemischte analoge und digitale Bereiche.

- Verwenden Sie 3.5 für rein digitale oder ASIC-Bereiche.

Diese Formel ist ein hilfreicher Leitfaden. Denken Sie jedoch daran, dass jedes Design einzigartig ist und dass es keine einzige Regel gibt, die für jedes Brett passt.

Wie Sie Ihr HDI-Design für die Elektronik optimieren können

HDI ist der am schnellsten wachsende Teil der Leiterplattenindustrie. Sie macht Leiterplatten effizienter und ermöglicht höhere Signalgeschwindigkeiten. Im Vergleich zu Standardplatinen haben HDI-Platinen viel dünnere Linien, kleinere Zwischenräume und kleinere Pads. Der Hauptunterschied besteht darin, wie die Lagen miteinander verbunden werden. Bei Standardplatinen werden durchgehende Löcher verwendet, während bei HDI-Platinen Blind- und vergrabene Durchkontaktierungen zum Einsatz kommen.

Hier finden Sie einige Möglichkeiten, wie Sie Ihr Design optimieren und teure Fehler vermeiden können.

Wählen Sie den richtigen Via-Typ

Die von Ihnen gewählten Durchkontaktierungen wirken sich auf die Leistung und die Kosten Ihrer Leiterplatte aus. Die Verwendung von Mikrodurchkontaktierungen (blind oder vergraben) kann die Gesamtzahl der benötigten Lagen verringern. Wenn Sie weniger Lagen haben, sinken Ihre Materialkosten. Außerdem wird der Herstellungsprozess dadurch weniger komplex. Sie sollten frühzeitig mit Ihrem Hersteller sprechen, um herauszufinden, welche Via-Typen er zuverlässig herstellen kann.

Komponenten mit Sorgfalt auswählen

Wenn Sie eine HDI-Platine bauen, müssen Sie bei der Auswahl der Bauteile sehr vorsichtig sein. Bevor Sie mit dem Layout beginnen, sollten Sie sich die Anzahl der Pins und die Größe der Bauteile ansehen. Überlegen Sie, wie die Leiterbahnen zwischen die Pins passen. Wenn Sie Bauteile auswählen, die für die Größe Ihrer Leiterplatte zu komplex sind, werden Sie mehr Zeit für das Design und mehr Geld für die Herstellung benötigen.

Planen Sie den Stack-up sorgfältig

Es gibt viele Möglichkeiten, die Schichten in einer HDI-Platine anzuordnen. Gängige Stile sind:

- 1-HDI: Eine Schicht von Mikrodurchkontaktierungen auf der Ober- und Unterseite mit einem Kern, der vergrabene Durchkontaktierungen enthält.

- 2-HDI (nicht gestapelt): Zwei Schichten von Microvias, die nicht übereinander liegen.

- Gestapelte 2-HDI: Mikrovias, die direkt übereinander liegen. Diese können mit Harz oder Kupfer gefüllt sein.

Sie müssen einen Stapel wählen, der ausgeglichen ist. Wenn der Stapel nicht symmetrisch ist, kann sich die Platte während des Erhitzungsprozesses verziehen oder verbiegen. Ein guter Stapel verbessert die “Ausbeute” (den Prozentsatz der hergestellten guten Platten).

Richtige Abstände verwenden

Wenn Sie Komponenten zu nahe beieinander anordnen, können Sie “elektromagnetische Interferenzen” (EMI) verursachen. Dies geschieht, wenn die elektrischen Signale von einem Kabel in ein anderes Kabel gelangen. Außerdem kann es zu “parasitären Kapazitäten” kommen, die Ihre Signale verlangsamen.

Sie sollten Ihre Komponenten so platzieren, dass Stress und EMI minimiert werden. Gleichzeitig sollten Sie darauf achten, dass genügend Platz für die Montage und Reparatur vorhanden ist. Wenn Teile zu nahe beieinander liegen, ist es sehr schwierig, sie zu löten oder zu reparieren, wenn etwas schief geht.

Fokus auf Signalintegrität (SI)

Bei der Signalintegrität geht es darum, sicherzustellen, dass das elektrische Signal von einem Ende der Leitung zum anderen sauber bleibt. Damit Ihre Signale stark bleiben:

- Achten Sie auf das richtige Seitenverhältnis Ihrer Durchkontaktierungen, damit die Kupferschicht dick und gleichmäßig ist.

- Verwenden Sie sehr kleine Microvias, um die “Stub”-Länge (zusätzliches Kupfer, das von einer Leiterbahn absteht) zu reduzieren.

- Platzieren Sie kleine Teile nahe beieinander, um die Signalwege kurz zu halten.

- Verteilen Sie vergrabene und blinde Durchkontaktierungen, um die physische Belastung des Leiterplattenmaterials zu verringern.

Erweiterte Design-Tools verwenden

Der Entwurf einer HDI-Leiterplatte ist zu schwierig für einfache Software. Hersteller und Designer benötigen professionelle CAD- (Computer-Aided Design) und CAM-Software (Computer-Aided Manufacturing). Außerdem verwenden sie “Laser Direct Imaging” (LDI), um die winzigen Linien auf der Leiterplatte zu zeichnen. Da die Toleranzen so gering sind, ist die Erfahrung des Bedieners ebenso wichtig wie die der Maschinen.

Branchenübergreifende Vorteile

HDI-Platinen werden verwendet, weil sie die Leistung der Elektronik verbessern. Sie können sie finden in:

- Computer: Für eine schnellere Datenverarbeitung.

- Smartphones: Um mehr Funktionen in ein Gerät im Taschenformat zu packen.

- Medizinische Geräte: Die Geräte sollen für Ärzte kleiner und tragbarer werden.

Der Erfolg Ihres HDI-Projekts hängt davon ab, wie gut Sie das Layout planen und wie gut Sie mit Ihrem Hersteller zusammenarbeiten. Wenn Sie diese Tipps befolgen, können Sie eine hochleistungsfähige Leiterplatte erstellen, die sowohl zuverlässig als auch kostengünstig ist.