Suunnittelu HDI-piirilevy (High-Density Interconnect) PCB edellyttää syvällistä ymmärrystä sekä sähköteknisistä tarpeista että valmistuksen rajoituksista. HDI-tekniikka mahdollistaa useampien komponenttien sijoittamisen pienempään tilaan. Tämän vuoksi se on paras valinta nykyaikaiseen elektroniikkaan, kuten älypuhelimiin ja puettavaan teknologiaan.

Seuraavassa on yksityiskohtainen opas tekijöistä, jotka sinun on otettava huomioon, ja siitä, miten voit optimoida HDI-suunnitelmasi.

HDI PCB-suunnittelun aikana huomioon otettavat tekijät

1. Älykäs komponenttien valinta

Kun suunnittelet HDI-piirilevyä, työskentelet yleensä hyvin pienten osien kanssa. Näihin kuuluvat pinta-asennettavat laitteet (SMD) ja palloverkkojoukot (BGA), joiden jako on $0.65\text{ mm}$ tai vähemmän.

Sinun on valittava komponentit huolellisesti. Nastojen välinen etäisyys (jako) on tärkein tekijä. Jos nastat ovat hyvin lähellä toisiaan, sinulla on vähemmän tilaa kuparijäljille. Tämä valinta kertoo myös, minkälaista jäljen leveyttä tarvitset ja minkälaista viaa (reikää) sinun on käytettävä. Jos valitset BGA:n, jossa on hyvin pieni jako, saatat joutua käyttämään useampia kerroksia tai pienempiä mikrovioita kaikkien signaalien yhdistämiseen.

2. Mikroviasien käyttö

Mikroviat ovat HDI-suunnittelun sydän. Ne ovat hyvin pieniä reikiä, joiden halkaisija on yleensä alle $0,15\text{ mm}$. Suunnittelijat käyttävät usein “build-up” tai “peräkkäisiä” laminointitekniikoita näiden reikien luomiseksi.

Mikroviat auttavat säästämään paljon tilaa. Koska ne ovat niin pieniä, niitä mahtuu enemmän pienelle alueelle kuin perinteisiä läpivientireikiä. Toinen suuri etu on niiden alhainen induktanssi. Sen ansiosta ne sopivat erinomaisesti nopeisiin piireihin. Voit käyttää niitä tehotasojen yhdistämiseen purkauskondensaattoreihin tai missä tahansa paikassa, jossa sähköistä kohinaa on vähennettävä.

3. Materiaalin valinta

Oikean materiaalin valinta on elintärkeää kaikille piirilevyille, mutta se on vielä tärkeämpää HDI:lle. Tavoitteena on löytää materiaali, joka on helppo valmistaa mutta joka myös kestää hyvin lämpöä ja sähköä.

Materiaalin fyysinen paksuus on keskeinen tekijä. Sinun on tarkasteltava mikroviasien “kuvasuhdetta”. Tämä on reiän syvyyden ja halkaisijan suhde. Jos materiaali on liian paksua ja reikä liian pieni, reikää on hyvin vaikea levyttää kuparilla kunnolla. Sinun on valittava materiaali, joka sallii kemikaalien virrata reikien läpi pinnoitusprosessin aikana.

4. Via Capping ja Offset Microvias

HDI-suunnittelussa voit käyttää tekniikkaa nimeltä “via-in-pad”. Tämä tarkoittaa sitä, että mikrovia sijoitetaan suoraan pintaliitosalustan keskelle.

Tätä varten läpivienti on “peitettävä” tai täytettävä ja päällystettävä kuparilla. Tämä luo tasaisen pinnan juottamista varten. Tätä menetelmää käyttämällä saat paljon enemmän tilaa reitittää jälkiä, koska läpivienti ei vie ylimääräistä tilaa padin ulkopuolelta. Voit myös käyttää “offset”-mikroverkkoja, joissa eri kerroksissa olevat reiät eivät ole täysin samassa linjassa, jotta tilaa voidaan hallita vielä paremmin.

5. Vähennetyt tasolävistykset

Kun suunnitellaan teho- ja maatasot alle BGA, haluat mahdollisimman paljon kiinteää kuparia. Tätä kutsutaan nimellä “Power Integrity” (PI).

Perinteisissä malleissa suuret läpivientireiät luovat kuparitasoihin monia “tyhjiä” tai tyhjiä kohtia. Tämä toimii kuin aita, joka estää virran kulun. HDI:ssä läpiviennit ovat paljon pienempiä, joten kuparia jää enemmän koskemattomaksi. Tämä parantaa levyn sähkömagneettista yhteensopivuutta (EMC). Se tarjoaa myös paremman suojan häiriöitä vastaan.

6. Stack-up- ja delaminaatiokysymykset

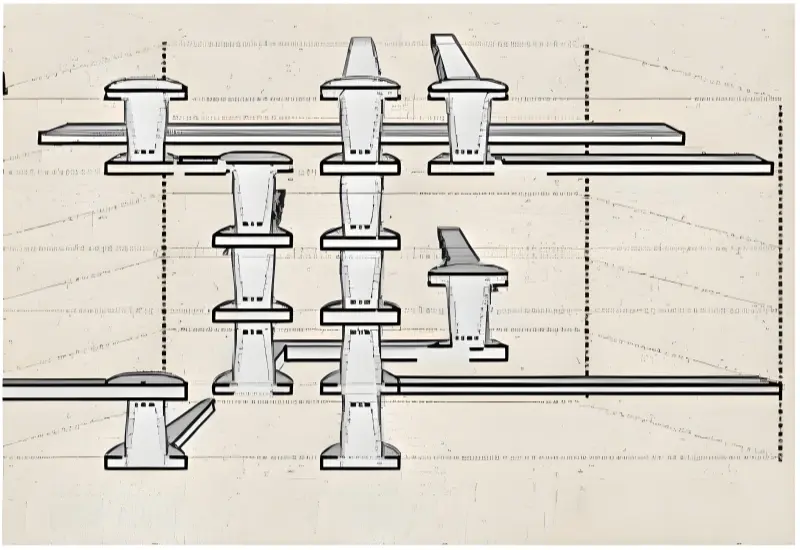

“Pinoaminen” on kupari- ja eristekerrosten järjestely. HDI:ssä käytetään usein eri materiaaleja eri kerroksissa.

Jokaisella materiaalilla on lämpölaajenemiskerroin (CTE). Tämä kertoo, kuinka paljon materiaali kasvaa kuumentuessaan. Jos kahdella kerroksella on hyvin erilaiset CTE-arvot, ne laajenevat eri nopeudella. Tämä voi aiheuttaa kerrosten irtoamisen toisistaan, mitä kutsutaan “delaminaatioksi”. Tämän välttämiseksi suunnittelijoiden tulisi pyrkiä käyttämään samaa materiaalia jokaisessa kerroksessa tai käyttää materiaaleja, joiden CTE-arvot ja kosteuden imeytymisnopeudet ovat hyvin samanlaiset.

7. Testausmenetelmät

Perinteinen “piirin sisäinen testaus” (ICT) ei useinkaan ole mahdollista HDI-levyjen osalta. ICT vaatii suuria testipisteitä, jotka vievät liikaa tilaa.

Sen sijaan suunnittelijat käyttävät toiminnallista testausta tai JTAG-menetelmiä (Joint Test Action Group). JTAG-menetelmän avulla voit testata integroitujen piirien välisiä yhteyksiä ilman, että tarvitset fyysisiä testikoettimia jokaista johtoa varten. Vaikka ICT on erittäin hyvä tiettyjen vikojen löytämisessä, JTAG soveltuu paljon paremmin HDI-piirilevyn tiheään ympäristöön.

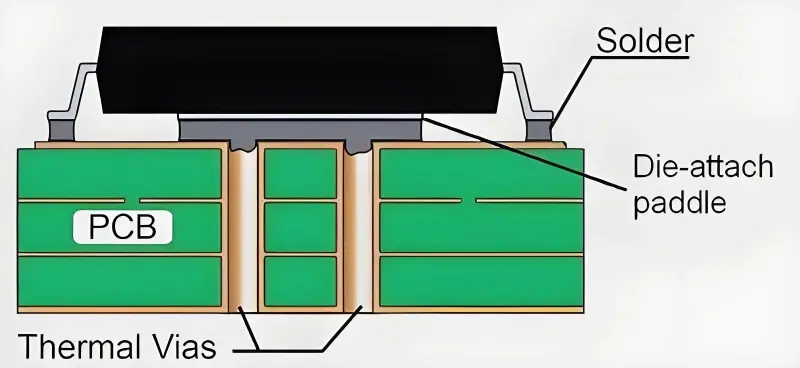

8. Lämmönhallinta

HDI-levyt ovat hyvin tiheitä, joten ne kuumenevat nopeasti. Sinun on suunniteltava, miten lämpö siirretään pois komponenteista.

Sinun tulisi noudattaa IPC-2226 standardi, joka sisältää säännöt HDI:n lämpösuunnittelua varten. Yksi HDI:n eduista on, että dielektriset (eristys)kerrokset ovat hyvin ohuita. Ohuet kerrokset yhdessä mikroviolettien kanssa auttavat itse asiassa johtamaan lämpöä pois siruista. Jos komponentti on erittäin kuuma, voit lisätä “lämpöläpivientejä” siirtämään lämmön suurempaan kuparitasoon tai jäähdytyselementtiin.

9. Reititysvaatimus vs. substraattikapasiteetti

“Reititystarve” on kaikkien niiden johtojen kokonaispituus, joita tarvitaan piirilevyn osien yhdistämiseen. “Substraattikapasiteetti” on johtojen kokonaispituus, joka mahtuu levylle.

Onnistuneen suunnittelun edellytyksenä on, että kapasiteetin on oltava suurempi kuin kysyntä. Jos kysyntä on liian suuri, saatat joutua lisäämään kerroksia, mutta tämä lisää kustannuksia. Suunnittelijat pyrkivät tasapainottamaan nämä kaksi asiaa, jotta suunnittelu saadaan valmiiksi mahdollisimman pienin kustannuksin.

10. PWB-tiheyden laskeminen

Voit mitata, kuinka monimutkainen suunnittelusi on, laskemalla PWB-tiheyden (Printed Wiring Board). Mittaamme tämän jälkien keskimääräisenä pituutena neliötuumaa kohti.

Tämän selvittämiseksi oletetaan, että jokaisella “verkolla” (yksittäinen sähköinen yhteys) on kolme solmua ja että jokainen komponentin johto on yksi solmu. Käytämme seuraavaa kaavaa:

$$Wd = \beta \sqrt{Cd \times Cc}$$$

Missä:

- $Wd$: PWB-tiheys (keskimääräinen jäljen pituus neliötuumaa kohti).

- $Cd$: Komponentin tiheys (keskimääräinen määrä osia neliötuumaa kohti).

- $Cc$: Komponentin monimutkaisuus (johtojen/nippien keskimääräinen määrä osaa kohti).

- $\beta$: Piirin tyyppiin perustuva vakio.

- Käytä 2.5 korkea-analogisille tai erillisille alueille.

- Käytä 3.0 analogisten ja digitaalisten alueiden sekoittamiseen.

- Käytä 3.5 puhtaasti digitaalisia tai ASIC-alueita varten.

Tämä kaava on hyödyllinen opas. Muista kuitenkin, että jokainen muotoilu on ainutlaatuinen, eikä ole olemassa yhtä ainoaa sääntöä, joka sopisi kaikille laudoille.

Kuinka optimoida HDI-suunnittelu elektroniikkaa varten?

HDI on piirilevyteollisuuden nopeimmin kasvava osa. Se tekee piirilevyistä tehokkaampia ja mahdollistaa nopeammat signaalinopeudet. Tavallisiin levyihin verrattuna HDI-levyissä on paljon ohuempia viivoja, pienempiä välejä ja pienempiä tyynyjä. Suurin ero on siinä, miten kerrokset liittyvät toisiinsa. Tavallisissa levyissä käytetään reikiä, jotka menevät koko matkan läpi, mutta HDI-levyissä käytetään sokeita ja upotettuja läpivientejä.

Seuraavassa on useita tapoja optimoida suunnittelu ja välttää kalliita virheitä.

Valitse oikea Via-tyyppi

Valitsemasi läpiviennit muuttavat levyn suorituskykyä ja kustannuksia. Mikroviasien (sokeiden tai upotettujen) käyttö voi itse asiassa vähentää tarvittavien kerrosten kokonaismäärää. Kun kerroksia on vähemmän, materiaalikustannukset laskevat. Se tekee myös valmistusprosessista vähemmän monimutkaisen. Sinun kannattaa keskustella valmistajan kanssa varhaisessa vaiheessa, jotta näet, minkälaisia läpivientityyppejä he voivat valmistaa luotettavasti.

Valitse komponentit huolellisesti

Kun rakennat HDI-piirilevyä, sinun on oltava hyvin varovainen valitsemiesi osien suhteen. Ennen kuin aloitat asettelun, katso osien nastamäärä ja koko. Mieti, miten jäljet mahtuvat nastojen väliin. Jos valitset piirilevyn kokoon nähden liian monimutkaisia osia, suunnitteluun kuluu enemmän aikaa ja valmistukseen enemmän rahaa.

Suunnittele pinoaminen huolellisesti

HDI-levyn kerrokset voidaan järjestää monella tavalla. Yleisiä tapoja ovat mm:

- 1-HDI: Ylä- ja alapuolella on yksi kerros mikrovias-kokoja, ja ydin sisältää upotettuja vias-kokoja.

- 2-HDI (pinoamaton): Kaksi kerrosta mikroviiriä, jotka eivät istu päällekkäin.

- Pinottu 2-HDI: Mikroviat, jotka istuvat suoraan toistensa päällä. Nämä voidaan täyttää hartsilla tai kuparilla.

Sinun on valittava tasapainoinen pino. Jos pino ei ole symmetrinen, levy saattaa vääntyä tai taipua lämmitysprosessin aikana. Hyvä pinoaminen parantaa “saantoa” (valmistettujen hyvien levyjen prosenttiosuutta).

Käytä oikeaa välimatkaa

Jos laitat komponentit liian lähelle toisiaan, saatat aiheuttaa sähkömagneettisia häiriöitä (EMI). Tämä tapahtuu, kun yhden johdon sähköiset signaalit vuotavat toiseen johtoon. Se voi myös aiheuttaa “loiskapasitanssia”, joka hidastaa signaaleja.

Komponentit on sijoitettava niin, että stressi ja sähkömagneettinen häiriö ovat mahdollisimman vähäiset. Varmista samalla, että kokoonpanoa ja korjausta varten on riittävästi tilaa. Jos osat ovat liian lähellä toisiaan, niitä on hyvin vaikea juottaa tai korjata, jos jokin menee pieleen.

Keskittyminen signaalin eheyteen (SI)

Signaalin eheys tarkoittaa sen varmistamista, että sähköinen signaali pysyy puhtaana johdon toisesta päästä toiseen. Jotta signaalit pysyvät vahvoina:

- Pidä läpivientien “kuvasuhde” oikeana, jotta kuparipinnoitus on paksu ja tasainen.

- Käytä hyvin pieniä mikrovias-kuvioita vähentämään “tyngän” pituutta (ylimääräinen kupari, joka roikkuu jäljestä).

- Sijoita pienet osat lähelle toisiaan, jotta signaalireitit pysyvät lyhyinä.

- Levitä haudatut ja sokeat läpiviennit levymateriaaleihin kohdistuvan fyysisen rasituksen vähentämiseksi.

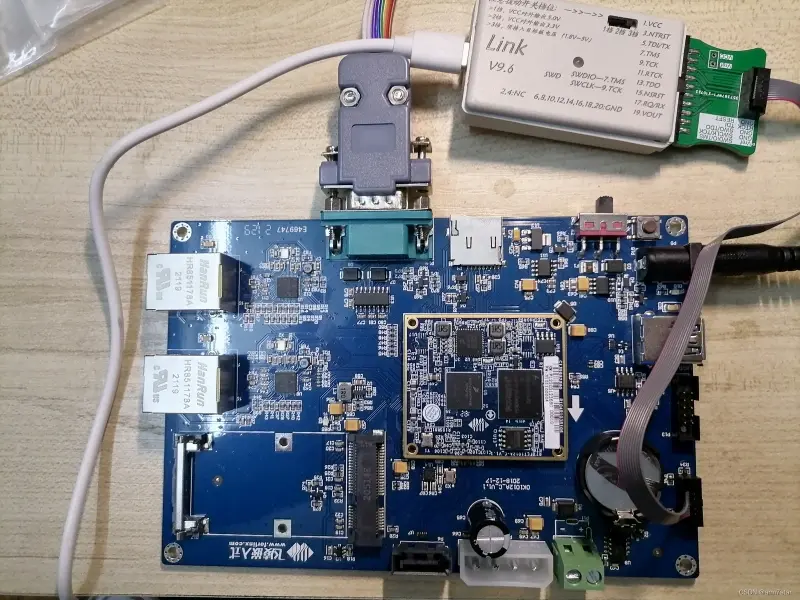

Käytä kehittyneitä suunnittelutyökaluja

HDI-piirilevyn suunnittelu on liian vaikeaa perusohjelmistolle. Valmistajat ja suunnittelijat tarvitsevat ammattimaisia CAD- (tietokoneavusteinen suunnittelu) ja CAM- (tietokoneavusteinen valmistus) ohjelmistoja. He käyttävät myös “Laser Direct Imaging” (LDI) -menetelmää pienten viivojen piirtämiseen piirilevylle. Koska toleranssit ovat niin pieniä, käyttäjän kokemus on yhtä tärkeää kuin koneetkin.

Hyödyt eri toimialoilla

HDI-levyjä käytetään, koska ne parantavat elektroniikan suorituskykyä. Löydät niitä seuraavista paikoista:

- Tietokoneet: Nopeampi tietojenkäsittely.

- Älypuhelimet: Mahdollistaa enemmän ominaisuuksia taskukokoiseen laitteeseen.

- Lääkinnälliset laitteet: tehdä laitteista pienempiä ja kannettavampia lääkäreille.

HDI-projektin onnistuminen riippuu siitä, miten hyvin suunnittelet asettelun ja miten hyvin teet yhteistyötä valmistajan kanssa. Seuraamalla näitä vinkkejä voit luoda suorituskykyisen piirilevyn, joka on sekä luotettava että kustannustehokas.