Alla on englanninkielinen käännös. Käytin selkeää, yksinkertaista sanamuotoa ja perusyhteyssanoja (and, but, so, then, because). Pidin tekniset termit ja numerot täsmällisinä. Teksti on pitkä (yli 1800 sanaa), kuten pyysitte.

Perusprosessi HDI-levyjen tekemiseksi sokeilla ja haudatuilla viasilla varustetuilla levyillä

1. Yleiskatsaus

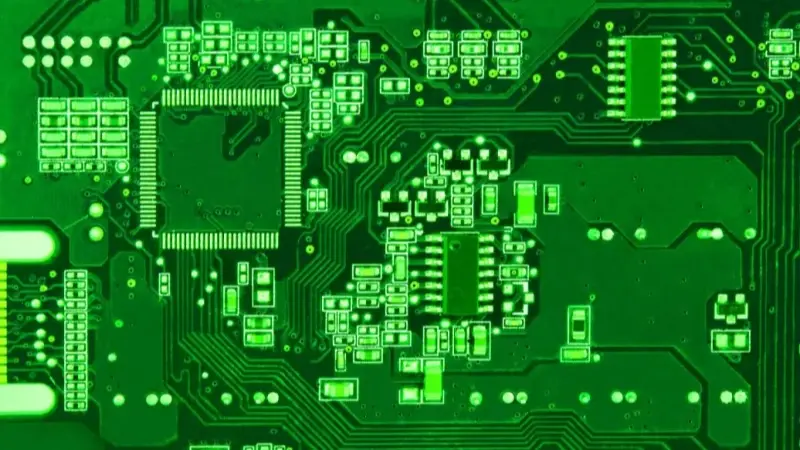

HDI on lyhenne sanoista High Density Interconnect. Se on piirilevytekniikka, joka nousi esiin 1900-luvun lopulla. Keskeinen etu on laserporauksen käyttö. Perinteistä mekaanista porausta rajoittavat poranterät. Kun reikäkoko nousee 0,15 millimetriin, kustannukset nousevat paljon ja optimointi on vaikeaa. HDI-laserreikien koko voi olla vain 3-5 mil (0,076-0,127 mm). Jäljen leveys voi olla 3-4 mil (0,076-0,10 mm). Padien koosta tulee paljon pienempi. Samalle alueelle mahtuu enemmän jälkiä. Tämä mahdollistaa tiheät liitännät.

HDI:n avulla suunnittelijat voivat käyttää tiheitä paketteja, kuten BGA ja QFP. Ensimmäisen tason HDI on nykyään yleinen 0,5-välyksisissä BGA-piireissä. Kun BGA-levyjen reititys siirtyy kulmapakosta keskipakoon, ensimmäisen tason HDI ei voi enää vastata joihinkin tarpeisiin. Toisen tason HDI:stä tulee T&K:n ja tuotannon painopiste. Ensimmäisen tason HDI-laserin sokeat läpiviennit yhdistävät vain pinnan viereiseen sisäkerrokseen. Toisen tason HDI voi porata pinnasta alas kolmanteen kerrokseen tai pinnasta toisen kerroksen kautta kolmanteen kerrokseen. Tämä on paljon vaikeampaa kuin ensimmäisen tason HDI.

2. Materiaalit

2.1 Materiaalityypit

- Kuparifolio: perusmateriaali, josta tehdään johtavia kuvioita.

- Core (CORE): hallituksen selkäranka. Se on kaksipuolinen kuparipäällysteinen levy, jota käytetään sisäkerrosten tekemiseen.

- Prepreg: puolikovettunut hartsilevy, jota käytetään monikerroslevyjen liimana ja eristeenä.

- Juotosmaskin muste: käytetään juotosmaskiin, eristykseen ja korroosiosuojaukseen.

- Kirjoitusmuste (silkkipaino): käytetään merkintöihin ja tarroihin.

- Pintakäsittelymateriaalit: mm. tina-lyijyseokset, nikkeli-kulta, hopea, OSP, ja muita.

2.2 Laminaattieristysmateriaalit

2.2.1 Yleiset laminaatit

Yleisiä korkean Tg:n materiaaleja ovat MICA/EG-150T, SYST/S1141, Grace/MTC-97 ja HITACHI/MCL-HD-67. Näitä käytetään, kun tarvitaan korkeampaa lämmönkestävyyttä.

2.2.2 HDI-kohtaiset eristysmateriaalit

Yleiset tyypit ja tekniset tiedot:

- RCC-materiaalit: 80T18, 60T12, 65T12, 80T12, 60T18.

- fr4 (LDP): 1080, 106.

Huomautus: käytin “fr4” sanaa FR-4, kuten haluat.

2.3 Erityismateriaali: RCC selitetty

RCC tarkoittaa hartsipinnoitettua kuparia. Se on kuparifolio, joka on päällystetty erityisellä hartsikalvolla. Kalvo peittää sisäiset jäljet kokonaan ja toimii eristyksenä. RCC:tä on pääasiassa kahta tyyppiä: B-vaihe (Mitsui) ja B+C-vaihe (Polyclad).

Tärkeimmät ominaisuudet:

- Hartsikalvossa ei ole lasikuitukerrosta. Tämä helpottaa mikroviasien muodostamista laserilla tai plasmalla.

- Ohut dielektrinen kerros ja korkea kuorintalujuus.

- Hyvä sitkeys ja sileä pinta, hyvä hyvin kapeiden jälkien syövyttämiseen.

- Laserporaus HDI:tä varten kohdistuu usein RCC:hen. Laserreiät ovat käänteisten puolisuunnikkaiden muotoisia, eivät lieriöitä kuten mekaaniset reiät. Tyypillinen reikäkoko on 0,076-0,10 mm.

Muut HDI-materiaalit (ydin, prepreg, kuparifoliot) eivät ole erityisiä. Yleensä sisäisen kuparin paksuus on ohut: sisäkerrokset 1 oz, ulkokerrokset 0,5 oz peruskupari päällystetty 1 oz:aan. Koko levy on ohuempi. Koska RCC:ssä ei ole lasikuitua, sen kovuus ja lujuus ovat alhaisemmat kuin muiden saman paksuisten piirilevyjen.

3. Valmistusprosessi (esimerkki: 2+4+2 kahdeksankerroksinen levy)

Seuraavassa luetellaan tärkeimmät vaiheet ja avainkohdat. Käytän yksinkertaisia sanoja ja selkeää järjestystä.

3.1 Raaka-aineen leikkaaminen (CUT)

Leikkaus muuttaa suuret kuparipinnoitetut levyt tuotantokoneisiin sopiviin mittoihin. Kolmen keskeisen käsitteen on oltava selvillä:

- UNIT: yksi suunnitteluyksikkö asiakkaan layoutissa.

- SET: useat UNIT:t yhdistettyinä, mukaan lukien prosessin reuna ja työkalut.

- PANEELI: useat SETit, jotka on koottu yhteen työkalurajojen avulla tuotantopaneeliksi. Yleiset ostetut raakakoot ovat 36,5 tuumaa × 48,5 tuumaa, 40,5 tuumaa × 48,5 tuumaa ja 42,5 tuumaa × 48,5 tuumaa. Tuottoaste riippuu suunnittelusta ja paneelin käytöstä.

3.2 Sisäkerroksen kuivakalvoprosessi (INNER DRY FILM)

Sisäisen kuivakalvon vaiheessa siirretään sisäkerroskuvioita. Vaiheisiin kuuluvat fotoresistikalvon laminointi, valotus, kehittäminen, etsaus ja poisto:

- Laminaatti: valoherkän kalvon kiinnittäminen kupariin. Valo kovettaa altistuneet osat ja muodostaa suojakerroksen.

- Valota ja kehitä: valota filmi. Valotetut osat kovettuvat. Tummat osat pysyvät pehmeinä. Kehitys poistaa pehmeän filmin.

- Syövytä ja poista: syövytä paljastunut kupari. Sen jälkeen poistetaan kovettunut suojakalvo. Sisäkerroksen jäljet muodostuvat.

Suunnitteluvihjeitä: kontrolloi minimijäljen leveyttä, välejä ja tasaisuutta. Jos väli on liian pieni, laminoinnin aikana voi tapahtua oikosulkuja. Jos jäljet ovat liian ohuita, kalvon tartunta voi epäonnistua ja jäljet aukeavat. Jätä turvamarginaalit tuotantoa varten.

3.3 Musta tai ruskea hapettuminen (BLACK OXIDATION)

Kun sisäiset jäljet on tehty, tee musta tai ruskea hapetus ennen laminointia. Tärkeimmät tavoitteet:

- Poista öljy ja epäpuhtaudet kuparin pinnalta.

- Lisää kuparin pinta-alaa, jotta se kiinnittyy paremmin hartsiin.

- Muunnetaan pooliton kuparipinta pooliseksi CuO:ksi ja Cu₂O:ksi kemiallisen sidoksen parantamiseksi.

- Parantaa kosteudenkestävyyttä korkeissa lämpötiloissa ja vähentää kuparin ja hartsin välisen delaminaation riskiä.

Jos Cu₂O on päätuote, sitä kutsutaan ruskeaksi hapettumiseksi (punainen väri). Jos CuO on päätuote, tätä kutsutaan mustaksi hapettumiseksi (musta väri).

3.4 Laminointi (puristus)

Laminointi yhdistää kaikki kerrokset B-vaiheen prepregillä. Tärkeimmät vaiheet:

- Pinoaminen: Järjestä kuparifoliot, prepreg, sisäiset ytimet, ruostumattomasta teräksestä valmistetut levyt, erotuslevyt, voimapaperi ja ulommat puristinlevyt. Levyt, joissa on kuusi tai useampia kerroksia, on pinottava valmiiksi.

- Kuumapuristus: pino asetetaan tyhjiökuumapuristimeen. Lämpö sulattaa hartsin ja sitoo pinon, jolloin tyhjät kohdat täyttyvät.

Vinkkejä: pidä laminointi symmetrisenä. Jos jännitys ei ole tasapainossa molemmin puolin, syntyy vääntymistä. Hallitse kuparin jakautumista, jotta vältetään hartsin virtauserot, jotka aiheuttavat epätasaista paksuutta. Suunnittele sokeat ja upotetut läpiviennit etukäteen.

3.5 Sokeiden ja upotettujen läpivientien poraaminen (DRILLING)

Piirilevytuotannossa mekaaninen poraus on tärkein menetelmä yli 8 milin reikien läpivientiin. Mekaaninen poraus määrittää, missä sokeat ja upotetut läpiviennit eivät voi kulkea. Kahdeksankerroksisen piirilevyn esimerkissä voit tehdä samanaikaisesti upotettuja läpivientejä kerroksille 3-6, sokkoja läpivientejä kerroksille 1-2 ja sokkoja läpivientejä kerroksille 7-8. Risteäviä upotettuja läpivientejä, kuten 3-5 ja 4-6, ei kuitenkaan voi suunnitella, koska niitä ei voida tehdä. Epäsymmetriset upotetut läpivientikuviot (kuten 3-5 ja 4-6) lisäävät huomattavasti vaikeuksia ja romun määrää. Kustannukset voivat olla yli kuusinkertaiset symmetristen haudattujen läpivientien kustannuksiin verrattuna.

3.6 Kuparointi ja pinnoitus (metalloinnin kautta)

Via-metallointi peittää poratun reiän seinämän kuparilla, joka on tasaista ja lämmönkestävää. Kolme vaihetta:

- Poista porajäämät.

- Kemiallinen kuparipinnoitus.

- Täyspintainen galvanointi kuparin paksuuntamiseksi.

Avainparametri: kuvasuhde (levyn paksuus suhteessa reiän halkaisijaan). Kun levyn paksuus kasvaa ja reiän halkaisija pienenee, kemikaalit eivät pääse helposti reiän keskelle. Tämä voi tehdä pinnoituksesta ohutta keskellä ja aiheuttaa mikroaukkovikoja. Suunnittelijoiden on tunnettava kartonkitehtaan prosessirajat. Sekä sokeissa/puretuissa läpivienneissä että läpirei'issä on otettava huomioon kuvasuhderajat.

3.7 Toinen sisäkerroksen kuiva kalvo

Kun kerrosten 3-6 haudatut läpiviennit on metalloitu, täytä reiät hartsimusteella ja palaa sisäisiin kuivakalvon vaiheisiin kerrosten 3 ja 6 jälkien tekemiseksi. Kun nämä on tehty, tee musta/ruskea hapetus uudelleen ja lähetä sitten toiseen laminointiin. Tässä toisessa laminoinnissa noudatetaan samaa prosessia kuin ensimmäisessä.

3.8 Toinen laminointi (HDI-puristin)

HDI-levyissä on ohuet eristyskerrokset, joten puristaminen on vaikeampaa. Samalla paksuudella LDP-levyjen lujuus on parempi kuin RCC-levyjen. LDP virtaa hitaammin, joten sen hallinta on helpompaa.

Muotoilutiedot:

- Sisäisillä alueilla, joissa on sokeita/hautautuneita läpivientejä, ulompien johtojen on vältettävä läpivientipaikkoja, jotta vältetään painumien aiheuttamat avoimet piirit.

- Liian monet upotetut läpiviennit toisen ja toiseksi viimeisen kerroksen välissä voivat muodostaa kanavia, jotka ohentavat dielektristä materiaalia. Vähennä tällaisia läpivientejä mahdollisuuksien mukaan.

HDI CO₂ -lasersokeiden läpivientien osalta yleinen menetelmä on conformal mask -tekniikka. Siirretään kuviot ulommalle kuparille, syövytetään pienet ikkunat, jotka vastaavat laserläpivientien sijainteja, ja käytetään sitten suurempitehoista laseria näissä koordinaateissa. Tämä sopii subtraktiiviseen monikerroksiseen valmistukseen.

3.9 Conformal mask (laser esikäsittelyn kautta)

Conformal maskissa on kaksi osaa: Conformal mask1 ja Conformal mask2:

- Conformal mask1: syövytystyynyt, jotka kohdistuvat sokeaan läpivientiin alalevyn molemmin puolin, ja syövytyksen kohdistuskohteet automaattista valotuskonetta varten. Tämä helpottaa myöhempää käsittelyä ja laserporausta.

- Conformal mask2: syövytä levyn ylä- ja alakupariin ikkunat, jotka ovat hieman suurempia kuin laserreikä. Tämä valmistelee CO₂-laserkäsittelyä varten.

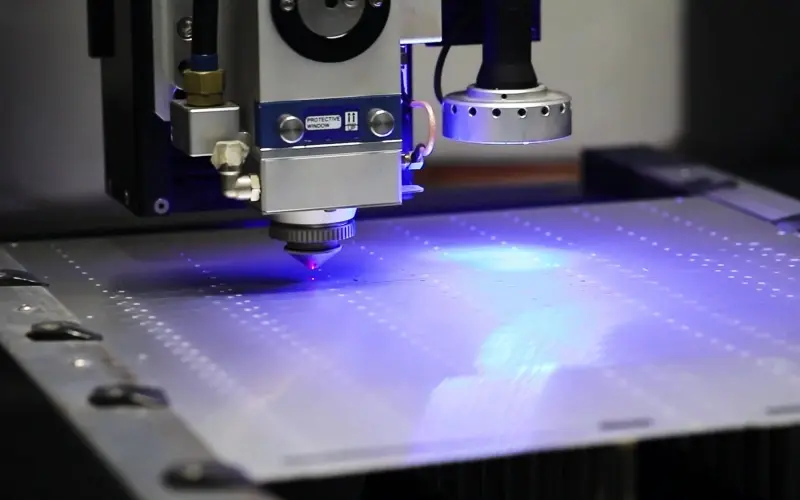

3.10 Laserporaus (LASER DRILLING)

Laserporauksessa käytetään laserenergiaa hartsin polttamiseen ja sokeiden läpivientien muodostamiseen. Laserenergia heikkenee ylhäältä alaspäin, joten reiän halkaisija kapenee syvyyden myötä. Tyypillinen reikäkoko on 4-6 mil (0,10-0,15 mm). IPC6016:n mukaan reikiä ≤0,15 mm kutsutaan mikrovioiksi.

Yli 0,15 mm:n reiät on porattava kierreporauksella. Nopeus laskee ja kustannukset nousevat nopeasti. Nykyään käytetään kolmen laukauksen porausta lasertyökaluissa. Nopeus on 100-200 reikää sekunnissa. Pienemmät reiät voivat olla nopeampia (0,100 mm:n reikä ~120 reikää/sek; 0,076 mm:n reikä ~170 reikää/sek).

3.11 Laser metalloinnin kautta

Laserreiät polttavat reiän seinämän ja jättävät hiiltä. Toinen kuparikerros voi hapettua. Porajäämien poistamiseksi tarvitaan korkeapainevesipesua. Mikro-via hiiltä on vaikea poistaa. Pinottu kaksikerroksinen HDI vaatii erityistä sokkoveripinnoitusta ja kuparitäyttöä (COPPER FILLING). Tämä on kallista ja sitä käytetään korkealuokkaisissa tuotteissa.

3.12 Kolmas kuiva sisäkalvo

Laser metalloinnin jälkeen tehdään toinen Conformal mask1. Palaa sitten sisäisiin kuivakalvon vaiheisiin kerrosten 2 ja 7 jälkien tekemiseksi. Kun jäljet on tehty, tehdään musta/ruskea hapetus ja kolmas laminointi. Tee sitten kolmas sokea läpisyöttö vaihe 1 ja toinen sokea läpisyöttö vaihe 2 valmistellaksesi toista laserporausta.

Toisen tason HDI tarvitsee monia linjauksia. Virheitä voi kertyä. Tämä nostaa romun määrää. Helpommasta vaikeampaan via-yhdistelmissä:

1-2 + 2-3 läpivientiä < vain 1-3 läpivientiä < 1-2 + 1-3 läpivientiä < 2-3 + 1-3 läpivientiä < 1-2 + 2-3 + 1-3 läpivientiä.

HDI-läpiviennit olisi suunniteltava symmetrisesti.

3.13 Toinen laserporaus

Suorita toinen laserporausvaihe kaksitasoisen HDI:n suunnitelman mukaisesti. Tässä noudatetaan samoja sääntöjä kuin ensimmäisessä laserporauksessa, mutta se edellyttää huolellista kohdistusta ja suunnittelua.

3.14 Mekaaninen poraaminen (reikien poraaminen läpi)

Laservaiheiden jälkeen tehdään mekaaninen poraus läpivientireikiä varten. Tässä vaiheessa porataan reiät, jotka menevät koko paneelin läpi.

3.15 Porajäämien poisto ja pinnoitus (P.T.H.)

Levitä sokeat läpiviennit ja läpiviennit yhdessä niin, että kaikki läpiviennit on metalloitu. Tässä vaiheessa erityinen HDI-virtaus päättyy. Tästä eteenpäin levyssä noudatetaan tavanomaisia piirilevyjen viimeistelyvaiheita.

3.16 Kuivakalvon ja kuviopinnoituksen ulkokerros (DRY FILM & PATTERN PLATING)

Ulkopuolinen kuvion siirto on samanlainen kuin sisäkerrosten. Suurin ero on pinnoitusmenetelmä:

- Subtraktiivinen menetelmä: käytetään negatiivifilmiä. Kovettunut kuiva filmi pysyy piirinä. Syövytä ja irrota kalvo, jotta piiri säilyy.

- Additiivinen/normaali menetelmä: käytä positiivista filmiä. Kovettunut kuiva kalvo peittää piirin ulkopuoliset alueet. Tee kuviopinnoitus (kupari, sitten tina), sitten irrota kalvo, tee emäksinen syövytys, poista tina ja säilytä piiri.

3.17 Märkäkalvojuotosmaski (WET FILM SOLDER MASK)

Juotosmaski peittää levyn pinnan. Se estää vääriä juotoksia, kosteutta tai kemikaaleja aiheuttamasta oikosulkuja ja suojaa jälkiä fyysisiltä vaurioilta. Tämä pitää piirilevyn toiminnan vakaana.

Prosessi: esipuhdistus → pinnoitus → esipaisto → valotus → kehitys → UV-kovetus → lämpökovetus. Tärkeimmät valvontakohdat: juotosmaskin kohdistus, maskin sillan koko, läpivientien tuotanto ja maskin paksuus. Musteen laatu vaikuttaa myöhempään pintakäsittelyyn, SMT-asennukseen ja levyn käyttöikään.

3.18 Valikoiva upotuskulta (IMMERSION GOLD)

Kemiallinen nikkelöinti / kultaus on pintakäsittely juotosmaskin jälkeen. Se soveltuu piirilevyille, joissa on pieni jälkiväli ja paljon pinta-asennettavia osia. Se auttaa tyynyjen koplanaarisuutta ja tasaisuutta. Kulta on vakaata ja suojaavaa. Pinnoitusominaisuudet: nikkeli ~5 μm, kulta 0,05-0,1 μm. Liian paksu kulta voi halkeilla ja aiheuttaa heikkoja juotosliitoksia. Liian ohut kulta suojaa huonosti. ENIG on joissakin tapauksissa huonommin juotettavissa ja siinä voi näkyä tummia tyynyvikoja.

3.19 Legendan tulostus (C/M PRINTING)

Tulosta legendat ja merkinnät legendamusteella. Tämä helpottaa myöhempää kokoonpanoa ja huoltoa.

3.20 Jyrsintä ja profilointi (PROFILING)

Leikkaa valmis levy UNIT- tai SET-kokoon CNC-jyrsimillä. Tee reunojen leikkaus ja urajyrsintä. Jos tarvitaan V-CUT, lisää vaiheet vastaavasti. Tärkeimmät parametrit: profiilin toleranssi, viisteen koko, sisäkulman säde. Jätä turvallinen etäisyys kuvioiden ja levyn reunan väliin.

3.21 Sähkötesti (E-TEST)

Tämä on jatkuvuus- ja eristystesti. Tärkeimmät menetelmät ovat kynsitesti ja lentävä koetin:

- Kynsisängyt: yleiset tai räätälöidyt kiinnikkeet. Yleiset kiinnikkeet maksavat enemmän, mutta sopivat monille piirilevyille. Räätälöidyt kiinnikkeet ovat halvempia osaa kohti, mutta vain tietyille piirilevyille.

- Lentävä koetin: siirtää koettimia testiverkkoihin. Se on joustava ja hyvä moniin pieniin ajoihin.

3.22 OSP (orgaaninen juotettavuuden säilöntäaine)

OSP muodostaa orgaanisen kalvon paljaille kuparityynyille ja läpivientirei'ille sähkötestin ja silmämääräisen tarkastuksen jälkeen. Kalvon paksuus on 0,3-0,5 μm. Hajoamislämpötila noin 300 °C.

Tärkeimmät edut: litteä pinnoitus, joka sopii pienille piirilevyille; yksinkertainen prosessi, vähäinen saastuminen, alhaiset kustannukset ja hyvä juotettavuus. Haitat: kalvo on ohut ja naarmuuntuu helposti. Säilyvyysaika on lyhyt.

Nykyään ENIG + OSP -yhdistelmiä käytetään korkean tarkkuuden levyissä. Ne antavat suojaa ja juotettavuutta ja ovat lyijytön vaihtoehto HASL:n korvaamiseksi joissakin tapauksissa. Kustannukset ovat korkeammat.

3.23 Lopputarkastus (FINAL AUDIT)

Tarkasta piirilevyn ulkonäkö, koko, sähköinen suorituskyky ja pinnoituslaatu. Varmista, että kaikki vastaa suunnittelu- ja teollisuusstandardeja.

3.24 Pakkaus (PACKING)

Pakkaa ohi kulkevat piirilevyt kosteuden ja naarmujen estämiseksi. Suojaa levyt kuljetuksen aikana ja säilytä ne hyvin myöhempää käyttöä varten.