SMT on noussut kulmakiveksi, joka mahdollistaa kompaktien, tehokkaiden ja suorituskykyisten elektroniikkalaitteiden tuotannon. Philifastin elektroniikkavalmistuksen kaltaisille yrityksille niiden SMT-tuotantolinja on täydellinen yhdistelmä huipputeknologiaa, tiukkaa laadunvalvontaa ja tehokasta työnkulkua. Tutustu Philifastin SMT-prosessiin komponenttien alkulatauksesta lopulliseen automaattiseen optiseen tarkastukseen (AOI) ja paljasta suunnittelun tarkkuus ja toiminnallinen huippuosaaminen, jotka määrittelevät heidän tuotoksensa. SMT-valmistus muuttaa suunnittelun luotettaviksi, korkealaatuisiksi piirilevyiksi.

Philifastin SMT-linja on suunniteltu käsittelemään volyymejä prototyyppien valmistuksesta massatuotantoon keskittyen joustavuuteen ja laatuun. Jokainen kone, prosessi ja tiimin jäsen on mukautettu täyttämään tiukat teollisuusstandardit ja toimittamaan piirilevyjä, joiden vikaprosentti on lähes nolla. Nyt sukelletaan piirilevyn vaiheittaiseen läpivientiin.

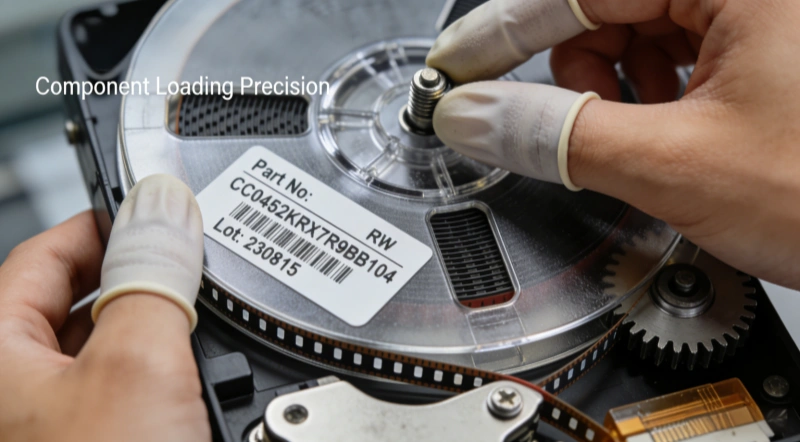

Vaihe 1: Komponenttien valmistelu ja lastaus: Tarkkuuden perusta

Komponenttien lastausasemalla, jossa valmistetaan elektroniikan kokoonpanon raaka-aineet. Komponentit, kuten vastukset, kondensaattorit, integroidut piirit (IC) ja muut pinta-asennettavat laitteet (SMD), ladataan huolellisesti rullille tai lokeroille. Varastointiratkaisut on suunniteltu syöttämään komponentit tarkasti ja johdonmukaisesti SMT-koneisiin.

Komponentit ladataan nauha- ja kiekkokantajiin, standardoituihin pakkauksiin, jotka mahdollistavat automaattisen syöttämisen SMT-koneisiin. Philifastin operaattorit käyttävät tarkkuutta vaativia työkaluja lastatakseen kelat syöttölaitteisiin, jotka sitten asennetaan pick-and-place-koneisiin. Jokainen syöttölaite on kalibroitu vastaamaan komponentin kokoa ja jakoa (komponenttien välinen etäisyys kelalla), mikä takaa tarkan poiminnan.

PCB-valmistelu

Kun komponentteja valmistellaan, piirilevyt puhdistetaan pölyn, öljyn tai roskien poistamiseksi, jotka voivat häiritä juotospastan tarttumista. Sitten piirilevyt lastataan kuormalavoille tai kuljetinhihnoille, jotka ovat valmiita juotospastan tulostusasemalle. Jokainen piirilevy tarkastetaan vikojen varalta (esim. naarmut, taipuneet tyynyt) ennen jatkamista - kaikki vialliset levyt merkitään ja poistetaan, jotta vältytään turhalta tuotantoaikana.

Vaihe 2: Juotospastan tulostus: SMT:n perusta

Kun komponentit on ladattu, painetut piirilevyt (PCB) siirtyvät juotospastan levitysvaiheeseen. Juotospasta, joka on pienten juotospallojen ja juoksevien aineiden seos, levitetään piirilevytyynyihin juotospastatulostimella kaavion läpi. Tällä prosessilla varmistetaan, että jokaiseen tyynyyn syötetään juuri se määrä juotospastaa, joka tarvitaan komponenttien kiinnittämiseen.

Juotospastan levityksen laatu vaikuttaa suoraan juotosliitoksen eheyteen ja siten elektroniikkalaitteen luotettavuuteen. Philifast käyttää kehittyneitä juotospastan tarkastusjärjestelmiä juotospastan levityksen tarkkuuden ja tasaisuuden tarkistamiseen, mikä minimoi juotteeseen liittyvien vikojen riskin.

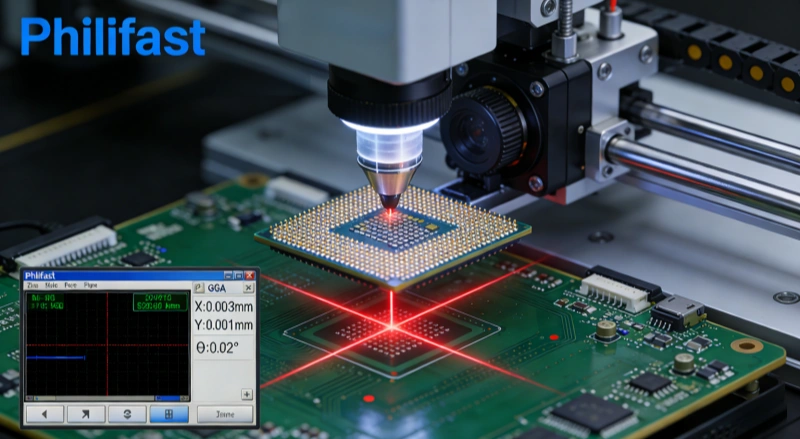

Vaihe 3: Poiminta ja sijoittaminen - robotiikka ja tarkkuus mittakaavassa

Juotospastan tulostuksen jälkeen piirilevy siirtyy pick-and-place-asemalle, joka on SMT-prosessin automatisoitu ja nopein vaihe. Philifast käyttää yhdistelmää nopeista pick and place -koneista ja tarkkuusasennusroboteista komponenttien asentamiseen piirilevylle mikronin tarkkuudella.

Koneen asetukset

Jokainen pick-and-place-kone ohjelmoidaan piirilevyn CAD-tiedoston avulla, joka kartoittaa jokaisen komponentin tarkan sijainnin. Koneen syöttölaitteet (jotka on ladattu nauha- ja kiekkokomponenteilla) kohdistetaan ohjelman mukaisesti, ja robotin suuttimet valitaan komponenttien koon perusteella - pienet suuttimet 01005-siruja varten (pienimmät standardoidut SMT-komponentit) ja suuremmat suuttimet IC-komponentteja tai liittimiä varten.

Komponentin sijoittaminen

Pick-and-place-robotti käyttää optista tunnistusta tunnistamaan komponentit syöttölaitteessa, poimimaan ne tyhjiösuuttimilla ja asettamaan ne tarkasti juotospastalla päällystetyille tyynyille. Nopeat koneet voivat sijoittaa jopa 50 000 komponenttia tunnissa, kun taas tarkkuuskoneet käsittelevät suurempia ja herkempiä komponentteja (esim. BGA-siruja) hitaammilla ja hallitummilla liikkeillä.

Philifastin tuotantolinjaan kuuluu useita rinnakkain toimivia pick-and-place-koneita, joista osa keskittyy pieniin passiivisiin komponentteihin (vastukset, kondensaattorit) ja osa aktiivisiin komponentteihin (IC:t, anturit). Tämä työnjako maksimoi nopeuden tarkkuudesta tinkimättä.

Sijainnin jälkeinen tarkastus

Paikannuksen jälkeen visiojärjestelmä tarkistaa, että kaikki osat ovat oikeassa paikassa, ei puuttuvia osia, ei virheasentoja, ei kääntyneitä osia. Jos jokin komponentti on sijoitettu väärin, kone merkitsee piirilevyn manuaalista tarkastusta varten. Tämä vaihe varmistaa, että komponentit ovat valmiita juottamista varten, ja vähentää vikojen riskiä uudelleenjuottamisen aikana.

Vaihe 4: Reflow-juottaminen - tahnan sulattaminen pysyvien sidosten luomiseksi

Kun kaikki komponentit on sijoitettu, piirilevy siirtyy reflow-uuniin, jossa juotospasta sulatetaan (reflowed), jotta komponenttien ja piirilevyn välille syntyy pysyviä sähköisiä ja mekaanisia sidoksia. Philifast käyttää konvektio-reflow-uuneja, jotka ovat edistyneimpiä tasaisen lämmityksen ja tarkan lämpötilanvalvonnan takaavia uuneja.

Reflow-prosessi noudattaa huolellisesti kalibroitua lämpötilaprofiilia, jossa on neljä vaihetta:

- Esilämmitys: Piirilevyä kuumennetaan vähitellen (1-3 °C sekunnissa) 150-180 °C:een kosteuden haihtumiseksi ja juotospastan fluxin aktivoimiseksi (flux puhdistaa tyynyt ja komponentit parantaakseen juotteen tarttuvuutta).

- Liota: Lämpötilaa pidetään tasaisena 60-90 sekunnin ajan, jotta kaikki komponentit saavuttavat saman lämpötilan, mikä estää lämpöshokin.

- Reflow: Lämpötila nousee nopeasti 217-225 °C:een (yli juotospastan sulamispisteen ~183 °C), jolloin juote sulaa ja muodostaa liitokset.

- Jäähdytys: Piirilevy jäähdytetään nopeasti (2-4 °C sekunnissa) juotteen jähmettymiseksi, jolloin syntyy vahva ja luotettava liitos.

Philifastin insinöörit säätävät profiilin piirilevyn koon, komponenttitiheyden ja juotospastan tyypin (lyijypohjainen tai lyijytön) perusteella.

Uudelleenvirtauksen jälkeinen tarkastus

Jäähdytyksen jälkeen piirilevylle tehdään silmämääräinen tarkastus juotosvirheiden, kuten:

- Siltaaminen: Kahden vierekkäisen tyynyn yhdistävä juote (yleinen ongelma hienojakoisissa komponenteissa).

- Tombstoning: Komponentit seisovat pystyssä epätasaisen juotospastan levityksen vuoksi.

- Kylmät liitokset: Riittämättömän kuumennuksen aiheuttamat tylsät, rakeiset juotosliitokset.

Työntekijät käyttävät suurennuslaseja tai digitaalisia mikroskooppeja manuaaliseen tarkastukseen, kun taas automaattiset järjestelmät tarkastavat suuria määriä. Vialliset piirilevyt lähetetään korjattavaksi jälkikäsittelyasemalle.

Vaihe 5: AOI-tarkastus ja laadunvalvonta - Täydellisyyden varmistaminen

Reflow-juottamisen jälkeen piirilevyt käyvät läpi useita tarkastuksia juotosliitosten ja komponenttien sijoittelun laadun ja eheyden varmistamiseksi. Ensimmäinen tarkastus on yleensä manuaalinen visuaalinen tarkastus, jossa koulutetut teknikot tarkastavat piirilevyt silmämääräisesti mahdollisten ilmeisten vikojen tai poikkeavuuksien varalta.

Manuaalinen tarkastus on kuitenkin aikaa vievää ja altista inhimillisille virheille. Tarkistuksen tarkkuuden ja tehokkuuden parantamiseksi Philifast käyttää automaattista optista tarkastusta (AOI). AOI-laitteissa käytetään korkean resoluution kameroita ja kehittyneitä kuvankäsittelyalgoritmeja havaitsemaan vikoja, kuten väärin kohdistettuja komponentteja, riittämättömiä juotoksia, juotosiltoja ja muita poikkeamia, jotka eivät välttämättä näy paljaalla silmällä. AOI on viimeinen turva ennen piirilevyjen lähettämistä asiakkaille, ja se varmistaa, että laitoksesta lähtevät vain virheettömät tuotteet.

Miten AOI toimii

AOI-koneet ottavat korkearesoluutioisia kuvia piirilevystä useista eri kulmista ja vertaavat niitä järjestelmään tallennettuun “kultaiseen näytteeseen” (täydellinen piirilevy). Tekoälykäyttöinen ohjelmisto analysoi kuvat ja tunnistaa viat, kuten puuttuvat komponentit, väärin kohdistetut osat, juotosongelmat ja jopa pienet naarmut piirilevyn pinnassa.

Philifast käyttää 2D AOI-koneita: Ihanteellinen komponenttien läsnäolon, kohdistuksen ja perusjuotosvirheiden tarkistamiseen.

AOI-järjestelmät luokittelevat viat vakavuuden mukaan (kriittiset, merkittävät, vähäiset) ja merkitsevät ne tarkistusta varten. Kriittiset viat (esim. puuttuvat IC-sirut, oikosulut) edellyttävät välitöntä uudelleentyöstöä tai hävittämistä, kun taas vähäiset viat (esim. pienet juotosroiskeet) dokumentoidaan, mutta ne voivat olla hyväksyttäviä asiakkaan eritelmien perusteella. Philifastin laatutiimi tarkastaa kaikki AOI-raportit, ja tietoja käytetään prosessin aiempien vaiheiden optimointiin (esim. juotospastan tulostusparametrien säätäminen siltauksen vähentämiseksi).

Tuotannon ulkopuolella: Philifastin sitoutuminen laatuun ja innovaatioihin.

Philifastin SMT-linja on enemmän kuin pelkkä konesarja - se on järjestelmä, joka on rakennettu jatkuvan parantamisen ja asiakastyytyväisyyden ympärille. Tässä on, mikä erottaa heidän prosessinsa muista:

Jäljitettävyys

Jokaiselle piirilevylle annetaan yksilöllinen sarjanumero, jonka avulla Philifast voi jäljittää jokaisen komponentin, koneen ja käyttäjän, joka on osallistunut piirilevyn valmistukseen. Jäljitettävyys on kriittinen tekijä ilmailu- ja avaruusteollisuuden ja lääkinnällisten laitteiden kaltaisilla teollisuudenaloilla, joilla viranomaisstandardien noudattaminen on pakollista.

Joustavuus

Linja on suunniteltu sekä pienen volyymin prototyyppien valmistukseen että suuren volyymin massatuotantoon. Nopeiden vaihtojen ansiosta Philifast voi vaihtaa eri piirilevymallien välillä, mikä tekee niistä ihanteellisia asiakkaille, joilla on erilaisia tai kehittyviä tarpeita.

Kestävä kehitys

Philifast asettaa ympäristöystävällisen valmistuksen etusijalle käyttämällä lyijytöntä juotospastaa, energiatehokkaita koneita ja jätemateriaalien kierrätysohjelmia. Heidän reflow-uuninsa ja AOI-järjestelmänsä on kalibroitu minimoimaan energiankulutus, mikä pienentää linjan hiilijalanjälkeä.

Päätelmä

Komponenttien lataamisesta AOI-tarkastukseen Philifastin SMT-tuotantolinja on esimerkki tarkkuudesta, tehokkuudesta ja laadusta, jota nykyaikainen elektroniikkavalmistus vaatii. Yhdistämällä huipputeknologian (AOI, nopeat pick-and-place-robotit) ja tiukan laadunvalvonnan (PPI, post-reflow-tarkastus, jäljitettävyys) ne tuottavat piirilevyjä, jotka täyttävät alan vaativimmat standardit.

Etsitpä sitten prototyyppipalveluja tai korkean luotettavuuden piirilevyjen massatuotantoa, Philifastin SMT-linja on varustettu tarpeisiisi. Heidän sitoutumisensa innovointiin ja asiakastyytyväisyyteen takaa, että jokainen tuote ei ole vain valmistettu spesifikaation mukaan, vaan se on rakennettu kestämään.

Jos olet kiinnostunut oppimaan lisää Philifastin SMT-ominaisuuksista tai tekemään yhteistyötä Philifastin kanssa seuraavassa projektissasi, käy verkkosivuillamme osoitteessa https://flj-pcb.com/ tai ota yhteyttä myyntitiimiin saadaksesi mukautetun tarjouksen.

UKK: Usein kysytyt kysymykset Philifastin SMT-tuotantolinjasta

Q1: Millaisia piirilevymääriä Philifastin SMT-linja voi käsitellä?

A1: Philifastin SMT-tuotantolinja on suunniteltu täysin joustavaksi, ja se kattaa sekä pienen volyymin prototyyppien että suuren volyymin massatuotannon tarpeet. Nopeiden vaihtoaikojen ansiosta linjalla voidaan helposti vaihtaa eri piirilevymallien välillä, joten se soveltuu asiakkaille, joilla on erilaisia tai kehittyviä projektivaatimuksia pienen erän prototyyppikehityksestä suuren mittakaavan kaupalliseen tuotantoon.

Kysymys 2: Käyttääkö Philifast lyijytöntä juotosta ja onko se alan standardien mukaista?

A2: Kyllä, Philifast asettaa ympäristöystävällisen valmistuksen etusijalle ja käyttää vakiona lyijytöntä juotospastaa. Lisäksi koko SMT-prosessi noudattaa tiukkoja teollisuusstandardeja, kuten IPC-A-610:tä. Tämä vaatimustenmukaisuus varmistaa, että piirilevyt täyttävät luotettavuus- ja laatuvaatimukset sellaisilla teollisuudenaloilla kuin kuluttajaelektroniikka, ilmailu- ja avaruusala sekä lääkinnälliset laitteet.

Kysymys 3: Mitä tapahtuu, jos SMT-prosessin aikana havaitaan vika?

A3: Viat käsitellään useissa tarkastuspisteissä koko SMT-prosessin ajan hävikin minimoimiseksi ja laadun varmistamiseksi. Jos havaitaan vika (esim. väärin kohdistetut komponentit sijoituksen jälkeisen tarkastuksen aikana, juotosongelmat uudelleenvirtauksen jälkeisen tarkastuksen aikana tai poikkeavuudet AOI:ssa), piirilevy merkitään tarkistettavaksi. Kriittiset viat (esim. puuttuvat IC-sirut, oikosulut) edellyttävät välitöntä uudelleenkäsittelyä tai hävittämistä, kun taas vähäiset viat dokumentoidaan ja arvioidaan asiakkaan eritelmien perusteella. Kaikkia vikatietoja käytetään myös aiempien tuotantovaiheiden optimointiin (esim. juotospastan tulostusparametrien säätäminen siltauksen vähentämiseksi) jatkuvan parantamisen varmistamiseksi.