Přehled

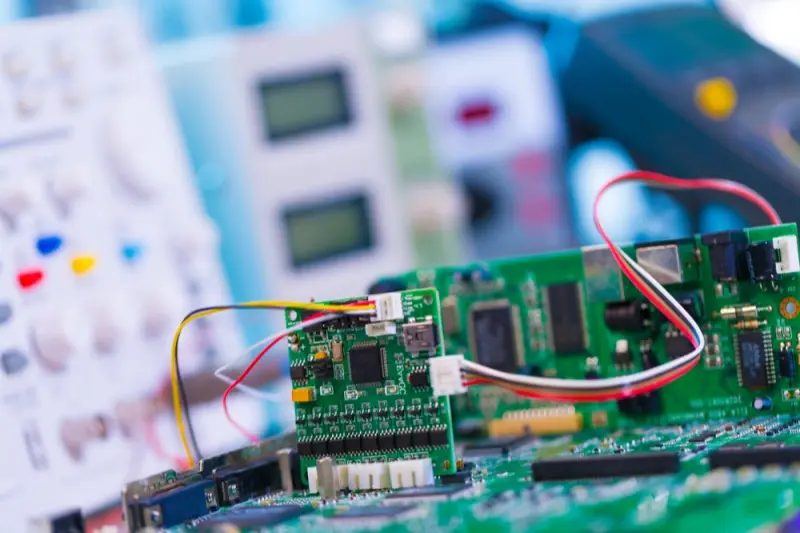

Odvětví spotřební elektroniky je velmi závislé na spolehlivosti zařízení. Simulace a testování jsou dva nástroje, které konstruktérům umožňují ujistit se, že výrobek funguje dobře. Dobrý návrh musí předvídat potřeby celé desky plošných spojů a poskytnout to, co je pro splnění těchto potřeb potřeba. Solidní postupy návrhu DFT, DFM a DFA jsou nezbytné pro vytvoření desky, kterou lze spolehlivě vyrobit a používat.

Konstruktéři musí na desku plošných spojů přidat testovací body a další testovací prvky, aby technici mohli provádět kontroly během testovací fáze. Dobrý návrh musí také splňovat pravidla, která usnadňují výrobu a montáž desek. Včasné věnování času schématu a simulaci může zkrátit dobu vývoje a zvýšit spolehlivost konečného výrobku.

Návrh pro testování (DFT)

Testování a kontrola jsou základními kroky v cyklu výroby desek plošných spojů. DFT znamená přidání prvků, jako jsou testovací body, na desku plošných spojů, aby se usnadnilo testování funkce obvodu. Dodatečné testovací body pomáhají inženýrům zkontrolovat desku po jejím sestavení. Cílem je najít a potvrdit jakékoli výrobní vady, které by mohly zabránit fungování výrobku.

Klíčové myšlenky DFT

Dvěma klíčovými myšlenkami v DFT jsou řiditelnost a pozorovatelnost:

- Ovladatelnost: Možnost nastavit určité uzly obvodu nebo vstupy do známého stavu nebo logické hodnoty.

- Pozorovatelnost: Možnost zobrazit stav nebo logickou hodnotu vnitřních uzlů nebo výstupů.

Tyto dvě myšlenky umožňují inženýrům uvést konstrukci do známého počátečního stavu a poté kontrolovat a sledovat vnitřní signály. To pomáhá zkontrolovat, zda zařízení funguje, jak má. Testy pak mohou odhalit funkční závady nebo výrobní vady.

Běžné funkční závady a kontroly

- A funkční závada se týká nesprávného nebo špatného výstupu ze systému, který je způsoben špatným chováním obvodu nebo opakovanými funkčními chybami.

- Chyby lze odstranit úpravami kódu nebo drobnými změnami, ale závažné chyby ukazují na nutnost změny návrhu.

- Proces podrobné diagnostiky závad se nazývá Analýza způsobů poruch (FMA).

- Během funkčního testování inženýři také ověřují směrované proudy, napětí na vývodech, úrovně napájení, spínací a časovací signály a teplotu desky.

Běžné výrobní vady

Výrobní vady vznikají v důsledku problémů, jako jsou nadbytečné zbytky kovu na desce, špatné pokovení, znečištění pájecích spojů a problémy s dielektrikem. Ty mohou vést ke zkratům, otevřeným obvodům, slabým pájecím spojům nebo selhání izolace. Je nezbytné navrhovat tak, aby se minimalizovalo riziko těchto vad a usnadnilo se jejich odhalení, pokud k nim dojde.

Dva způsoby přidání funkcí DFT

1. Dočasná technika

- Přidává testovací funkce bez větších změn původního návrhu.

- Používá dočasné testovací body pro testování zařízení bez nutnosti přidávat mnoho trvalých testovacích podložek.

- Výhody: Vhodné pro počáteční sériovou výrobu a prototypy.

2. Strukturální technika

- Trvalé řešení, které integruje vyhrazené testovací body do konstrukce desky.

- Výhody: Zjednodušuje ladění; pokud se vyskytne závada, trvalé testovací body usnadňují lokalizaci a opravu problémů.

- Nejlepší pro rozsáhlou detekci výrobních vad.

ICT - Test v obvodu

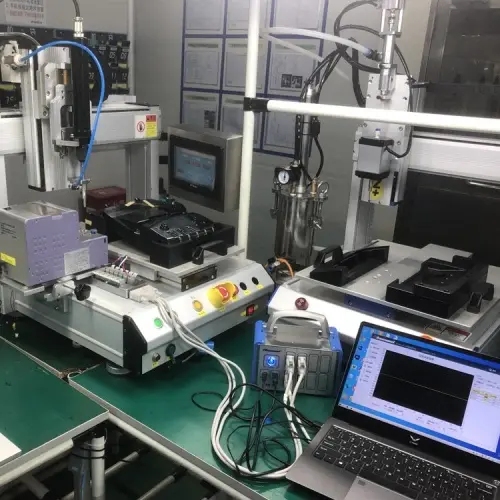

- ICT (In-Circuit Test) obvykle používá přípravek pro upevnění na nehtové lůžko.

- Funkce: Měření odporu, kapacity a dalších hodnot pasivních součástek; ověřování funkčnosti analogových součástek (např. zesilovačů, oscilátorů); zjišťování běžných problémů, jako jsou zkraty, otevřené obvody nebo nesprávné součástky.

- Typické nastavení: Součástí je tester, přípravek a testovací software.

Test létající sondy

- Jednoduchá a účinná forma ICT.

- Klíčové vlastnosti: Díky tomu, že se sondy mohou volně pohybovat po desce plošných spojů a dotýkat se požadovaných zkušebních bodů, není zapotřebí žádný pevný přípravek, což je cenově výhodné pro malosériovou výrobu nebo prototypy.

- Výhoda: Při změnách konstrukce nevyžadují testovací body žádné hardwarové úpravy - je třeba pouze aktualizovat testovací program.

Návrh pro vyrobitelnost (DFM)

Dostupnost komponentů a způsoby výroby se liší podle společnosti a země. Elektromagnetická kompatibilita (EMC) je další povinnou normou pro zařízení před jejich uvedením na trh. Konstruktéři musí zajistit, aby návrh odpovídal dostupným výrobním postupům, použitelné součásti mohly plnit požadované funkce a konečné uspořádání splňovalo stanovené požadavky na velikost a tvar. DFM (Design for Manufacturability) zahrnuje plánování a navrhování výrobku tak, aby umožňoval snadnou a levnou výrobu.

Cíle DFM

DFM pomáhá urychlit výrobu desek plošných spojů, zkrátit dobu výroby a snížit náklady. Níže jsou uvedeny klíčové kontroly a osvědčené postupy pro DFM:

1. Výběr komponent

- Standardní komponenty jsou spolehlivější a cenově výhodnější než komponenty na zakázku, což zvyšuje hodnotu výrobku.

- Použití standardních komponentů zjednodušuje logistiku: v případě poruchy je výměna jednodušší než u vlastních komponentů.

- Standardní součástky mají obvykle jasné tolerance a dobrou pájitelnost.

2. Forma a uspořádání desky

- Dodržujte požadavky na tvar a velikost zadané zákazníkem.

- Zvažte umístění konektorů a seskupte obvody podle potřeb výkonu, frekvence a směrování.

- Umístěte funkčně související komponenty blízko sebe, abyste minimalizovali délku stop a rušení.

3. Minimalizace počtu dílů

- Snížení počtu součástek snižuje náklady a zjednodušuje výrobu, případně snižuje počet vrstev desek plošných spojů.

- Počet vrstev určete na základě plochy desky, směrování napájení, integrity signálu, požadavků na izolaci a počtu vysokorychlostních signálů.

4. Opětovné použití konstrukčních prvků

- Navrhněte opakovaně použitelné součásti, abyste snížili náklady (např. dobře navržená zemnící rovina může sloužit jako strukturální vrstva, stínění proti EMI a zařízení pro zvýšení integrity signálu).

- Dodržujte pravidla DFM: minimální šířka stopy, vzdálenost mezi stopami a správná velikost kroužku.

5. Shoda a EMC

- Plánujte soulad s EMC a spotřebou energie již od počáteční fáze návrhu, abyste zlepšili kvalitu výrobku a omezili nákladné přepracování.

- Umožněte toleranci pro drobné změny velikosti desky nebo umístění komponent po výrobě, abyste se vyhnuli chybám při montáži nebo výkonu.

6. Manipulace a balení

- Vyhněte se asymetrickým konstrukcím, které mohou způsobit poškození při manipulaci (což může vést k poruchám).

- Minimalizujte používání křehkých nebo příliš pružných dílů.

- K ochraně desky během přepravy a používání používejte bezpečný a kompaktní obal.

Návrh pro montáž (DFA)

Elektronický průmysl si zakládá na snadné montáži součástek. Přístroje se vyrábějí tak, že se získávají místní i světové součástky a sestavují se podle potřeby. Menší počet dílů zkracuje dobu montáže; moduly navržené pro snadnou montáž zefektivňují celý proces. DFA (Design for Assembly) je konstrukční přístup, který upřednostňuje snadnou montáž a přináší výrazné úspory nákladů.

Osvědčené postupy DFA

1. Snížení rozmanitosti dílů

- Použitím stejného komponentu na více místech snížíte skladové zásoby, zjednodušíte operace pick-and-place a minimalizujete chyby.

2. Snadné umístění dílů

- Vybírejte komponenty s jasnými značkami polarity pro snadnou orientaci.

- Navrhněte otisky, které odpovídají skutečným rozměrům součástek a poskytují dostatečnou plochu podložek pro spolehlivé pájení.

3. Logické seskupení dílů

- Součásti clusteru vyžadující testování nebo ladění.

- Seskupte díly podle funkcí, abyste umožnili přehlednou montáž a testování.

4. Návrh pro automatizovanou montáž

- Zajištění kompatibility uspořádání se stroji pick-and-place a přetavovacími pecemi pro automatizované výrobní linky.

- Desku udržujte rovnou a vyhněte se vysokým součástkám, které by mohly bránit montáži sousedních dílů.

5. Povolení ruční práce

- Vyhraďte pracovníkům prostor pro přístup k podložkám a konektorům pro ruční montáž.

- Pro vyrovnání zařízením a personálem používejte vodicí prvky a zřetelné značky.

6. Používejte dobrý mechanický design

- Tvar desky a montážní otvory pro snadnou instalaci do skříní.

- Zajistěte jasné montážní body a vyhněte se konstrukcím, které způsobují namáhání desky při instalaci.

Praktické kontroly a příklady

1. Šířka a rozteč stop

- Sledujte Výrobce PCB minimální požadavky na šířku a rozteč stop.

- Širší stopy přenášejí větší proud a snadněji se vyrábějí; dostatečné rozestupy mezi stopami snižují riziko zkratu.

2. Via Design

- Zvolte vhodnou velikost a kroužek. Malé průchodky šetří místo, ale je obtížnější je vyrobit a mohou být méně spolehlivé - vyvážit velikost a výkon.

3. Pájecí maska a sítotisk

- Použijte pájecí masku, abyste zabránili zkratům a usnadnili pájení.

- Sítotisk udržujte čistý a mimo podložky, abyste zabránili tisku na pájecí plochy.

4. Tepelné a energetické plánování

- Vyhraďte dostatečnou měděnou plochu pro výkonové komponenty, aby se odvádělo teplo.

- V případě potřeby použijte na podložkách tepelné odlehčení; umístěte napájecí komponenty tak, aby nedocházelo k hromadění tepla v blízkosti citlivých částí.

5. EMI a uzemnění

- Používejte pevné zemní roviny a krátké zpětné cesty.

- Vysokorychlostní stopy udržujte krátké a kontrolujte jejich impedanci.

- Umístěte bypassové kondenzátory v blízkosti napájecích vývodů a pečlivě veďte napájecí sítě.

6. Zkušební body montáže

- Umístěte zkušební podložky tak, aby byl zajištěn snadný přístup k sondě a aby nepřekážely jiné součásti.

- Použijte zkušební podložky standardní velikosti, abyste zabránili poškození při zkoušení.

7. Balení a přeprava

- K ochraně desky použijte antistatické polstrování.

- Zabalte desky tak, aby nedošlo k jejich ohnutí nebo kontaktu mezi jednotkami; chraňte odkryté konektory a křehké součásti.

Závěr

Ve výrobním cyklu desek plošných spojů je přibližně 70% výrobních nákladů určeno v rané fázi návrhu. Zavedení DFM od počátku snižuje náklady a zrychluje dobu uvedení na trh. DFT zajišťuje funkčnost po ukončení výroby, zatímco DFA snižuje čas a náklady na montáž. Dodržováním osvědčených postupů pro DFT, DFM a DFA mohou konstruktéři vytvářet spolehlivé a nákladově efektivní desky plošných spojů.

Jednoduchý kontrolní seznam (pro rychlou kontrolu)

- Přidání testovacích bodů pro klíčové sítě.

- Zajistěte, aby sítě byly kontrolovatelné a pozorovatelné.

- Pokud je to možné, upřednostněte standardní komponenty.

- Minimalizujte počet dílů a vrstev.

- Dodržujte specifikace dodavatele pro šířku a rozteč stop.

- Používejte zemní roviny a umístěte bypassové kondenzátory v blízkosti napájecích vývodů.

- Konstrukční otisky odpovídající skutečným rozměrům komponent.

- Vyhraďte si místo pro zkušební sondy a nástroje pro výběr a umístění.

- Plán manipulace, balení a montáže.

- Provádění testů ICT nebo létajících sond na prototypech.