Úvod

PCBA znamená Deska s plošnými spoji + montáž. Jedná se o kompletní proces, při kterém se holá deska plošných spojů podrobí SMT (technologie povrchové montáže) umístění nebo vložení do průchozího otvoru (DIP) a následná kompletní montáž. V Číně se běžně používá výraz “PCBA”, zatímco v Evropě a Spojených státech je standardní zápis “PCB'A” s apostrofem - to je oficiální konvenční výraz.

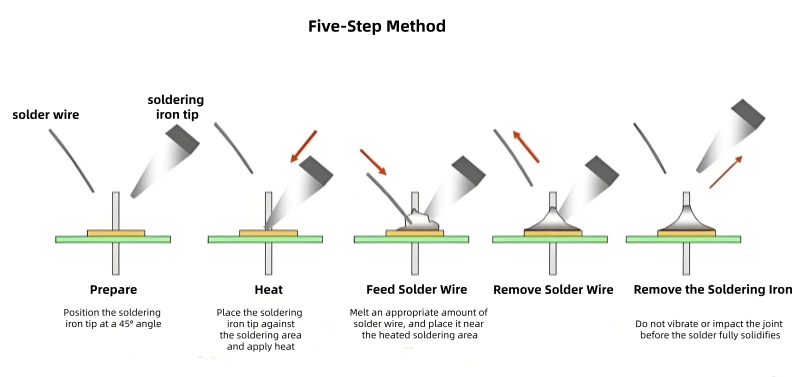

1. Pět kroků pro ruční pájení PCBA

- Připravte si stránky: Umístěte hrot páječky pod úhlem 45° vzhledem k pájecímu spoji.

- Teplo: Přiložte špičku žehličky k pájecímu spoji a rovnoměrně ji zahřejte.

- Přívod pájecího drátu: Do vyhřívaného spoje přivádějte pájecí drát a nechte pájku roztavit v odpovídajícím množství.

- Odstranění pájecího drátu: Po roztavení dostatečného množství pájky a pokrytí spoje nejprve odtáhněte pájecí drát.

- Odstranění žehličky: Před úplným ztuhnutím pájky se vyvarujte jakýchkoli vibrací nebo nárazů do spoje. Poté páječku opatrně vyjměte.

2. Základní principy pájení PCBA

2.1 Povrchové napětí desky a pájky

Soudržnost cín-olovnaté pájky je velmi silná, což způsobuje, že roztavená pájka vytváří kulovitý tvar. Pro daný objem má koule nejmenší povrch, což odpovídá požadavku na nízkoenergetický stav. Tavidlo funguje podobně jako čisticí prostředek na mastných kovových površích. Povrchové napětí navíc silně závisí na čistotě kovu a jeho teplotě. K ideálnímu smáčení (přilnavosti pájky) dochází pouze tehdy, když smáčecí energie výrazně převyšuje povrchovou energii (soudržnost) pájky.

2.2 Vznik intermetalických sloučenin

Měď a cín tvoří při pájení intermetalická zrna. Tvar a velikost těchto zrn závisí na délce trvání a intenzitě tepla působícího na spoj. Nižší příkon tepla má tendenci vytvářet jemnou krystalickou strukturu, čímž vznikají pájecí spoje s optimální pevností. Naopak nadměrné teplo nebo prodloužená doba pájení vedou ke vzniku hrubých, zrnitých a křehkých zrn, což vede ke snížení pevnosti spoje ve smyku.

2.3 Úhel smáčení desky

Když se povrch desky zahřeje na teplotu přibližně 35 °C nad eutektickým bodem pájky a na horký povrch s tavidlem se nanese kapka pájky, vytvoří se meniskus (zakřivený povrch kapaliny). Podle tvaru tohoto menisku lze částečně posoudit smáčivost kovu:

- Pokud má meniskus zřetelný podřez, připomíná kapku vody na mastném povrchu kovu nebo má tendenci být kulovitý, kov není smáčivý.

- Dobré smáčení je indikováno malým úhlem menisku menším než 30°.

2.4 Smáčecí účinek

Smáčením se rozumí proces, při kterém se horká tekutá pájka rozpouští a roztírá na spojovaný kovový povrch. Pájka a měď se smísí na molekulární úrovni a vytvoří novou fázi slitiny (část mědi, část pájky). Tento proces vytváří mezi součástmi intermetalické vazby, které jsou základem kvalitního pájení a určují pevnost pájeného spoje. Pro účinné smáčení:

- Povrch mědi musí být čistý a bez vzduchových oxidů.

- Pájka a povrch obrobku musí dosáhnout vhodné teploty.

2.5 Vlastnosti intermetalických vrstev

PCBA používá měď jako základní kov a slitinu cínu a olova jako pájku. Zatímco olovo netvoří intermetalické sloučeniny s mědí, cín difunduje do mědi a vytváří intermetalické sloučeniny (Cu₃Sn a Cu₆Sn₅) na rozhraní pájky a mědi. Klíčové vlastnosti:

- Intermetalická vrstva (složená z fáze η a fáze ε) musí být extrémně tenká.

- Při laserovém svařování je tloušťka intermetalické vrstvy řádově 0,1 mm; při pájení vlnou a ručním pájení má kvalitní spoj obvykle tloušťku intermetalické vrstvy větší než 0,5 µm.

- Pevnost pájeného spoje ve smyku klesá s tloušťkou intermetalické vrstvy. Proto je třeba minimalizovat dobu pájení, aby tloušťka vrstvy nepřesáhla 1 µm.

3. Bezpečnostní opatření pro ruční pájení PCBA

3.1 Kontrola elektrostatického výboje (ESD)

Vždy noste ESD pásek na zápěstí. Lidské tělo může akumulovat více než 10 000 voltů statické elektřiny, zatímco mnoho integrovaných obvodů (IC) může být poškozeno napětím přesahujícím 300 V. Pásek na zápěstí zajišťuje odvod statické elektřiny do země, čímž chrání citlivé součástky.

3.2 Manipulace s deskou plošných spojů a součástkami

- Používejte rukavice nebo návleky na prsty; nedotýkejte se PCB nebo zlatých prstů součástek holýma rukama (oleje a vlhkost z kůže mohou způsobit kontaminaci nebo korozi).

- DPS držte pouze za okraje, aby nedošlo k poškození součástek nebo pájecích spojů na desce.

3.3 Parametry a technika pájení

- Používejte správnou teplotu pájení, úhel žehličky a pořadí pájení; dodržujte přiměřenou dobu pájení.

- Pokud je to možné, dávejte přednost pájení při nízkých teplotách: Při teplotě 470 °C je rychlost oxidace dvakrát vyšší než při teplotě 380 °C, což výrazně zkracuje životnost hrotu.

- Nevyvíjejte nadměrný tlak: Nadměrný tlak může poškodit nebo deformovat špičku žehličky. Teplo se účinně přenáší, pokud se hrot plně dotýká pájeného spoje. Pro optimální vedení tepla zvolte velikost hrotu žehličky odpovídající pájecí podložce.

- Vyvarujte se úderů nebo houpání hrotem žehličky: může dojít k poškození topného jádra, rozstříknutí pájky (což může způsobit zkrat na desce plošných spojů) a snížení životnosti jádra.

3.4 Údržba železného hrotu

- Špičku žehličky očistěte vlhkou houbou, abyste odstranili oxid a přebytečnou pájku. Houbička by měla být vlhká (ne mokrá nebo suchá):

- Příliš mokré houbičky způsobují náhlé poklesy teploty (teplotní šok), což vede ke studeným pájeným spojům nebo otevřeným obvodům; zbytky vody mohou také způsobit korozi desky plošných spojů nebo zkraty.

- Suché houbičky neodstraňují oxid, což vede ke špatnému cínování hrotu a následným vadám pájení.

- Pravidelně kontrolujte vlhkost houby a alespoň třikrát denně odstraňujte pájecí zbytky.

- Udržujte hrot žehličky pocínovaný (pokrytý tenkou vrstvou pájky), abyste snížili oxidaci a prodloužili jeho životnost.

3.5 Použití pájky a tavidla

- Použijte správné množství pájky: Nadměrné množství pájky způsobuje zkraty (přemostění) nebo zakrývá vady; nedostatečné množství pájky vede ke slabým spojům a zrychlené oxidaci, což časem vede k poruše spoje.

- Použijte správné množství tavidla: Nadměrné množství tavidla může způsobit korozi desky PCBA a únik elektrického proudu; nedostatečné množství tavidla neodstraňuje oxidy a nepodporuje smáčení.

- Omezení rozstřiku pájky: Vyvarujte se tavení pájecího drátu přímo na hrotu horké žehličky (tavidlo se rychle zahřívá a rozstřikuje). Místo toho přivádějte pájecí drát k zahřátému spoji.

3.6 Předcházení poškození teplem

Nedovolte, aby páječka spálila plastovou izolaci okolních vodičů nebo povrch součástek - to je obzvláště důležité u těsně zabalených nebo složitě tvarovaných desek plošných spojů.

3.7 Vlastní kontrola po pájení

Po pájení zkontrolujte každý spoj podle následujícího kontrolního seznamu:

- a. Jsou nějaké chybějící pájecí spoje?

- b. Jsou pájecí spoje hladké, plné a lesklé?

- c. Je kolem spoje zbytkové tavidlo?

- d. Vyskytují se pájecí můstky (nechtěné spoje mezi ploškami)?

- e. Zvedly se nebo utrhly některé podložky z desky plošných spojů?

- f. Jsou v pájecích spojích trhliny?

- g. Jsou některé spoje jehlovité (vytažené špičky) nebo nerovné?

3.8 Bezpečnost a větrání

- Používejte masku, abyste se vyhnuli vdechování škodlivých výparů z pájky a tavidla.

- K zajištění dobrého větrání pájecího pracoviště používejte odtahový ventilátor nebo digestoř.

4. Tipy pro praktickou práci a zdokonalování dovedností

- Procvičte si jisté ovládání rukou a přesné řízení tepla.

- Pro efektivní přenos tepla přizpůsobte velikost hrotu žehličky velikosti pájecího spoje/podložky.

- Teplotu páječky upravte podle typu součástek a pájky (např. nižší teploty pro součástky citlivé na teplo).

- Zvolte vhodný typ tavidla pro danou aplikaci (např. tavidlo bez čištění pro sestavy DPS).

- Udržujte pracovní prostor v čistotě a pořádku, abyste zabránili znečištění nebo poškození součástí.

- Školení obsluhy o standardních postupech, aby se předešlo špatným návykům, které ohrožují kvalitu.

5. Shrnutí: Klíčová pravidla, která je třeba dodržovat

- Pro ochranu citlivých součástek noste ESD pásek na zápěstí a uzemněte se.

- Používejte rukavice nebo chrániče prstů - nikdy se nedotýkejte součástek nebo desek plošných spojů holýma rukama.

- Dodržujte správný úhel, teplotu, pořadí a čas pájení.

- Držte desku plošných spojů za okraje, aby nedošlo k poškození součástek.

- Pokud je to možné, upřednostněte pájení při nízkých teplotách.

- Na páječku netlačte ani do ní nebouchejte; používejte správnou velikost hrotu.

- Špičku žehličky pravidelně čistěte řádně navlhčenou houbičkou.

- Použijte správné množství pájky a tavidla - vyhněte se přebytku nebo nedostatku.

- Pro snížení oxidace udržujte železnou špičku pocínovanou.

- Zabraňte rozstřiku pájky tím, že pájku přivedete do spoje (nikoliv na špičku žehličky).

- Zabraňte poškození okolních vodičů a součástí teplem.

- Po pájení zkontrolujte všechny spoje podle přiloženého kontrolního seznamu.

- Pro zdravé pracovní prostředí používejte ochranné pomůcky (maska, odsavač kouře).

- Investujte do školení a kontrol dovedností, abyste neustále zlepšovali kvalitu pájení.

Závěrečná poznámka

Ruční pájení PCBA je kombinací zručnosti a kontroly procesu. Vysoce kvalitní pájecí spoje závisí na správném řízení tepla, přesném načasování, vhodném výběru tavidla, čistém kovovém povrchu a opatrném zacházení. Minimalizací tepelné expozice pro kontrolu růstu intermetalických vrstev, prevencí poškození ESD a dodržováním standardních postupů čištění a kontroly můžete trvale vytvářet pevné a spolehlivé pájecí spoje a zvyšovat celkovou kvalitu výrobků.