Úvod

Světelná dioda (LED) je polovodičové zařízení v pevné fázi, které přeměňuje elektrickou energii na světlo. Ve srovnání s tradičními žárovkami mají LED diody mnoho zjevných výhod. Mezi tyto výhody patří dlouhá životnost, široký barevný rozsah, vysoká odolnost, flexibilní konstrukce, jednoduché ovládání a ochrana životního prostředí. Díky těmto výhodám jsou LED diody všeobecně považovány za jeden z nejslibnějších světelných zdrojů budoucnosti.

Červené, zelené a modré (RGB) diody LED lze míchat a vytvářet tak bílé světlo s velmi širokým barevným rozsahem. Díky této vlastnosti jsou RGB LED diody velmi atraktivní pro použití v systémech podsvícení displejů z tekutých krystalů (LCD). Tento typ podsvícení umožňuje ztenčit displeje, prodloužit jejich provozní životnost, zajistit vyšší poměr stmívání a zobrazovat jasnější a živější barvy. Zároveň jsou tyto displeje šetrnější k životnímu prostředí.

Vzhledem k těmto výhodám bylo publikováno mnoho výzkumných prací o deskách s přímým podsvícením LED a deskách s podsvícením LED na hranách. První LCD televizor na světě, který používal smíšené podsvícení RGB-LED, uvedla na trh společnost Sony. Tento výrobek dosáhl velmi širokého rozsahu reprodukce barev a dosáhl 105% barevného gamutu standardu NTSC (National Television System Committee).

Za těmito výzkumnými úspěchy však stále zůstávají tepelné problémy. Během provozu LED diody generují teplo. Toto teplo způsobuje snížení intenzity světelného výkonu a také vede k posunu dominantní vlnové délky. Tyto dva efekty mění barevnou teplotu displeje a vedou k odchylkám ve výkonu NTSC. Nadměrné teplo navíc zkracuje životnost displeje. Proto je pro zajištění kvality obrazu a dlouhodobé spolehlivosti mimořádně důležitá tepelná správa systému podsvícení.

Pro zlepšení tepelného výkonu systému podsvícení RGB-LED lze zvážit dva hlavní přístupy. Prvním přístupem je zlepšení schopnosti odvádět teplo z jedné LED diody. Druhým přístupem je zlepšení schopnosti rozptylu tepla soustavy LED. Jako konstruktéři systému podsvícení RGB-LED jsme pro řešení tepelného problému zvolili druhý přístup.

Pro zlepšení tepelného výkonu systému LED polí existují také dvě běžné metody. Jednou z nich je použití ventilátorů ke zvýšení rychlosti proudění vzduchu kolem systému podsvícení. Druhou metodou je snížení tepelného odporu od spoje LED k okolnímu prostředí. Lepším řešením je navrhnout modul podsvícení na úsporné desce s plošnými spoji s vysokou tepelnou vodivostí.

V současnosti široce používaná konvenční technologie izolovaného kovového substrátu (IMS) používá jako izolační vrstvu polymerní nebo epoxidové pryskyřice. Tato technologie vyžaduje speciální povrchovou úpravu kovové základny. Kromě toho je minimální tloušťka izolační vrstvy obvykle asi 75 mikrometrů. Tato tloušťka zvyšuje celkový tepelný odpor desky IMS. Kromě toho mohou tradiční desky IMS při vysokých teplotách trpět delaminaci mezi izolační vrstvou a kovovou základnou.

V tomto článku používáme technologii magnetronového naprašování k výrobě nového typu izolované desky plošných spojů s kovovým substrátem. Na povrchu hliníkového základu se vytváří chemicky vytvořená izolační vrstva o tloušťce 30 až 35 mikrometrů. Poté se na izolační vrstvě vytvoří navržený obvod pomocí magnetronového naprašování. Tato nová izolovaná deska plošných spojů s kovovým substrátem má vynikající tepelné vlastnosti a může také eliminovat problémy s odlupováním nebo odlupováním za vysokých teplot.

Výsledky testů ukazují, že tepelný odpor nové izolované hliníkové desky je 4,78 °C/W, zatímco tepelný odpor tradiční hliníkové desky s polymerní izolací je 7,61 °C/W.

Technologie magnetronového naprašování

Základní proces naprašování

Rozprašování je vakuový proces používaný k nanášení materiálů, jako jsou kovy, keramika a plasty, na povrch za vzniku tenké vrstvy. Základní proces naprašování funguje následovně.

Elektrony se srážejí s atomy inertního plynu, obvykle argonu, a ionizují je. Tyto vysokoenergetické ionty jsou urychleny elektrickým polem a bombardují cílový materiál, který má být nanesen. V důsledku tohoto silného bombardování jsou atomy z povrchu cílového materiálu vyvrženy. Vlivem elektrického pole se tyto atomy nakonec usazují na povrchu substrátu a vytvářejí atomární tenkou vrstvu. Tloušťka této tenké vrstvy závisí na době naprašování.

Konvenční deska plošných spojů s kovovým substrátem izolovaným polymerem se obvykle skládá z měděné vrstvy, lepicí vrstvy, polymerní izolační vrstvy, čipu LED, lepidla a hliníkové základny. Naproti tomu magnetronové naprašování zavádí do procesu další magnetické pole.

Proces magnetronového naprašování

Proces plného magnetronového naprašování se od základního stejnosměrného naprašování liší především tím, že v blízkosti terče je aplikováno silné magnetické pole. Toto magnetické pole nutí elektrony pohybovat se podél magnetických siločar v blízkosti povrchu terče, místo aby byly přitahovány k substrátu.

Ve srovnání se základním naprašováním nabízí magnetronové naprašování tři hlavní výhody. Zaprvé, oblast plazmatu je omezena v blízkosti cílového materiálu a nepoškozuje vytvářející se tenkou vrstvu. Za druhé se prodlužuje délka dráhy elektronů, což zvyšuje pravděpodobnost ionizace atomů argonu. V důsledku toho je vyvrženo více cílových atomů a zvyšuje se účinnost naprašování. Za třetí, tenké vrstvy vyrobené magnetronovým naprašováním obsahují méně nečistot, což zajišťuje vysokou kvalitu vrstvy.

Návrh eloxovaného izolovaného hliníkového substrátu PCB

DPS s eloxovaným izolovaným hliníkovým substrátem se skládá ze tří vrstev: hliníkové základní vrstvy, eloxované izolační vrstvy a metalizační vrstvy. Samotná metalizační vrstva se skládá ze tří tenkých vrstev, kterými jsou základní vrstva, vodivá vrstva a pájecí vrstva.

Hliníková základní vrstva

Hliníková základní vrstva tvoří základ desky plošných spojů. Při výběru hliníkového materiálu je třeba vzít v úvahu dva faktory. Za prvé, hliník musí mít dostatečnou mechanickou pevnost a dobrou obrobitelnost. Za druhé musí být vhodný pro eloxování a izolační úpravu. Za určitých podmínek může být hliníková základna také zpracována do struktury ve tvaru žebra, aby se dále zlepšil odvod tepla.

Eloxovaná izolační vrstva

Eloxovaná izolační vrstva je vytvořena speciálním eloxovacím procesem, který vytváří mikroporézní strukturu. Tato mikroporézní struktura určuje elektrické izolační vlastnosti vrstvy. V závislosti na použité technologii zpracování se dielektrická pevnost této vrstvy může pohybovat od 250 V do 3 000 V.

Pomocí fotolitografie nebo maskovací technologie se na této vrstvě vytvoří vzor obvodu. Tato konstrukce umožňuje bezproblémovou integraci mezi základní a izolační vrstvou. Zároveň jsou na tuto vrstvu přímo namontovány LED čipy. Výsledkem je, že čip LED, deska plošných spojů a chladič tvoří jedinou integrovanou strukturu. Tím se výrazně zlepšuje celkový tepelný výkon desky plošných spojů.

Metalizační vrstva

Metalizační vrstva se skládá ze základní vrstvy, vodivé vrstvy a pájecí vrstvy. Tato vrstva musí zajistit nejen dobrou elektrickou vodivost, ale také silnou přilnavost mezi metalizační vrstvou a eloxovanou izolační vrstvou. Obvod je na této vrstvě vytvořen pomocí technologie magnetronového naprašování.

Základní vrstva má tloušťku mezi 0,1 a 0,15 mikrometru. Vytváří se naprašováním kovů, jako je chrom nebo titan. Hlavní funkcí základní vrstvy je zajistit silnou přilnavost mezi metalizační vrstvou a eloxovanou izolační vrstvou. Při magnetronovém naprašování může pevnost přilnavosti dosáhnout až 1000 N/cm², což činí spoj velmi stabilním. Kromě toho má základní vrstva vynikající odolnost proti vysokým teplotám. Ani při teplotách nad 320 °C po dobu 10 sekund nedochází k tvorbě puchýřů nebo odlupování. Proto je plně vhodná pro procesy bezolovnatého pájení.

Vodivá vrstva má tloušťku 1 až 2 mikrometry. Vytváří se naprašováním mědi, niklu nebo slitin mědi a niklu. Tato vrstva slouží ke dvěma hlavním účelům. Jedním účelem je přenášet určitou hustotu proudu. Druhým účelem je působit jako nárazníková vrstva, když dojde k deformaci v důsledku rozdílů v koeficientech tepelné roztažnosti mezi základní a pájenou vrstvou. Tento vyrovnávací efekt pomáhá udržovat stabilitu celé metalizační vrstvy.

Pájitelná vrstva má tloušťku mezi 0,3 a 0,8 mikrometru. Vytváří se naprašováním kovů, jako je zlato nebo stříbro, které mají dobrou tepelnou vodivost, elektrickou vodivost a pájitelnost. Hlavní funkcí této vrstvy je usnadnit pájení elektronických součástek, včetně LED čipů.

Technologie výrobních procesů

Celý výrobní proces zahrnuje pět kroků, které lze rozdělit do tří hlavních fází. Tyto fáze zahrnují eloxování hliníkového základu, vytvoření vzoru obvodu na eloxované izolační vrstvě pomocí fotolitografie nebo maskování, nanášení základní vrstvy, vodivé vrstvy a pájecí vrstvy pomocí magnetronového naprašování a nakonec sítotisk a nanesení tavidla a pájecí masky.

Eloxování hliníkové základny

Nejprve se hliníkový základ odmastí a vyčistí. Poté se vloží do elektrolytické lázně naplněné elektrolytem. Elektrolytem může být kyselina sírová nebo kyselina šťavelová v závislosti na požadovaných vlastnostech oxidové vrstvy a na podmínkách procesu. Při eloxování působí hliníková báze jako anoda. Mezi klíčové parametry procesu patří koncentrace elektrolytu, proudová hustota a teplota elektrolytu. Pro získání kvalitní eloxované izolační vrstvy je třeba pečlivě kontrolovat dobu eloxování.

Magnetronové naprašování

Před nanášením fólie je třeba na eloxované izolační vrstvě vytvořit vzor obvodu pomocí fotolitografie nebo maskovací technologie. Při použití fotolitografie se eloxovaná hliníková deska pokryje fotorezistem, exponuje a vyvolá. Poté se upevní do přípravku bez masky. Při použití maskovací technologie se při upínání eloxované hliníkové desky na povrch přípravku namontuje maskovací deska.

Kroky následného zpracování

Podle požadavků na konstrukci se na určité oblasti potaženého eloxovaného hliníkového substrátu DPS aplikuje tavidlo a pájecí maska, aby se připravily na montáž elektronických součástek.

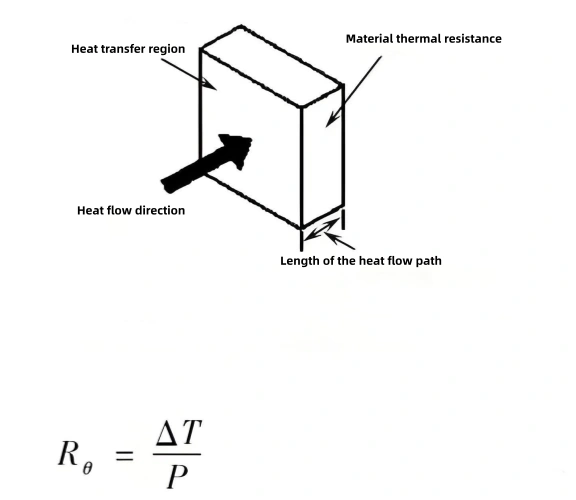

Metoda výpočtu tepelného odporu

Tepelným odporem se rozumí odpor tepelně vodivého materiálu vůči tepelnému toku ze zdroje tepla do zařízení, které teplo pohlcuje. Jeho jednotkou je °C/W. Tepelný odpor je definován jako rozdíl teplot dělený rychlostí přenosu tepelného výkonu.

Tepelný odpor mezi dvěma body lze vyjádřit jako rozdíl teplot dělený výkonem rozptýleným mezi těmito body.

Metoda měření tepelného odporu

K měření tepelných vlastností LED se běžně používá několik metod. Patří mezi ně infračervené termální zobrazování, spektrální metody, metody optického výkonu, metody teploty vedení a metody elektrických parametrů. V tomto článku je navržena vylepšená metoda elektrických parametrů.

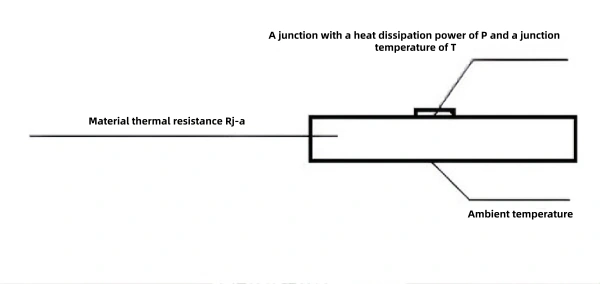

Tepelný odpor mezi přechodem a okolním prostředím se vypočítá pomocí teploty přechodu, teploty okolí a rozptýleného výkonu. Nárůst teploty přechodu lineárně souvisí se změnou dopředného napětí, pokud je proud dostatečně malý. Protože počáteční teplota přechodu je téměř rovna teplotě okolí, lze rozdíl teplot přechodu a okolí získat přímo.

Kombinací příslušných rovnic lze vypočítat tepelný odpor spoje vůči okolí. V praxi je optický výkon ve srovnání s elektrickým velmi malý, takže jej lze zanedbat.

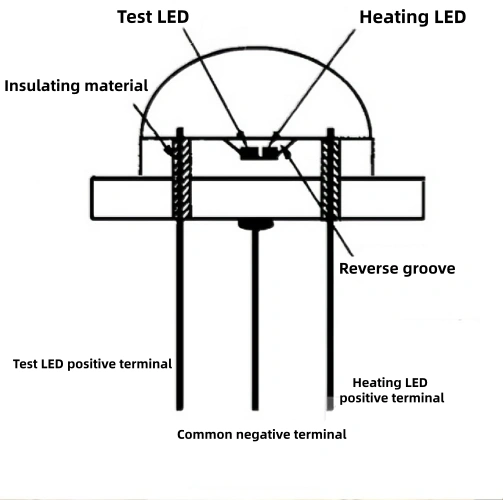

Postup měření zahrnuje výběr výkonné LED jako zdroje ohřevu, použití standardní LED jako zkušebního zařízení, jejich elektrickou izolaci, měření změn napětí před ohřevem a po něm, výpočet nárůstu teploty, stanovení rozptýleného výkonu a nakonec výpočet tepelného odporu.

Výsledky tepelného odporu eloxovaného izolovaného hliníkového substrátu PCB

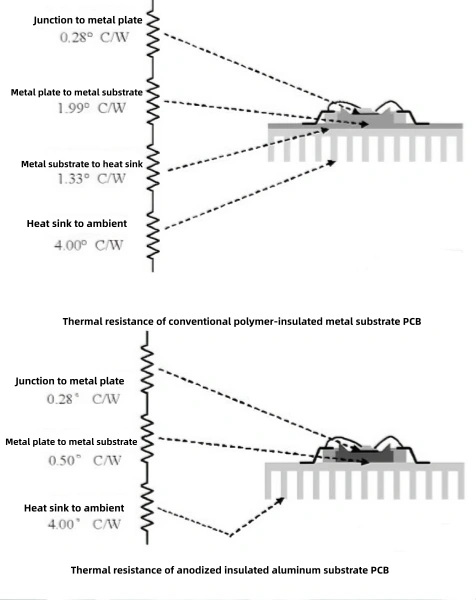

Pomocí popsané metody lze vypočítat tepelný odpor běžných desek plošných spojů s kovovým substrátem izolovaným polymerem i desek plošných spojů s eloxovaným hliníkovým substrátem. Kromě celkového tepelného odporu se měří také tepelný odpor každé jednotlivé vrstvy.

Tepelné odpory různých vrstev jsou zapojeny do série. Celkový tepelný odpor je součtem odporů od spoje ke kovové vrstvě, od kovové vrstvy k substrátu a od substrátu k okolnímu prostředí.

Výsledky ukazují, že tepelný odpor eloxované desky plošných spojů s hliníkovým substrátem je o 59,2% nižší než tepelný odpor konvenční desky plošných spojů s kovovým substrátem izolovaným polymerem. Toto zlepšení je způsobeno především dvěma faktory. Za prvé, konvenční DPS má o jednu strukturní vrstvu více než eloxovaná DPS. Za druhé, eloxovaná izolační vrstva je mnohem tenčí a má mnohem lepší tepelnou vodivost než polymerní izolační vrstva.

Závěr

Tepelný management je při vývoji systémů podsvícení RGB-LED zásadní otázkou. V této studii je vyvinut nový typ desky plošných spojů s eloxovaným izolovaným hliníkovým substrátem a je navržena vylepšená metoda měření elektrických parametrů pro měření tepelného odporu.

V porovnání s běžnými kovovými deskami plošných spojů s polymerní izolací má eloxovaná deska plošných spojů s hliníkovým substrátem několik výhod. Mezi eloxovanou izolační vrstvou a hliníkovou základnou není mechanická mezera, což zlepšuje celkovou mechanickou pevnost. Třívrstvá metalizační struktura vytvořená magnetronovým naprašováním zajišťuje silnou přilnavost nejméně 1000 N/cm², což dále zvyšuje mechanickou stabilitu. Kromě toho snížený počet vrstev a tenčí izolační vrstva výrazně snižují celkový tepelný odpor o 59,2%.

Díky těmto výhodám jsou eloxované desky plošných spojů s hliníkovým substrátem vhodnější pro použití v systémech podsvícení RGB-LED než běžné desky plošných spojů s kovovým substrátem izolovaným polymerem.