Med fødslen og udviklingen af FPC og PCB er der opstået et nyt produkt kaldet rigid-flex board.

Hvad er Rigid-Flex PCB?

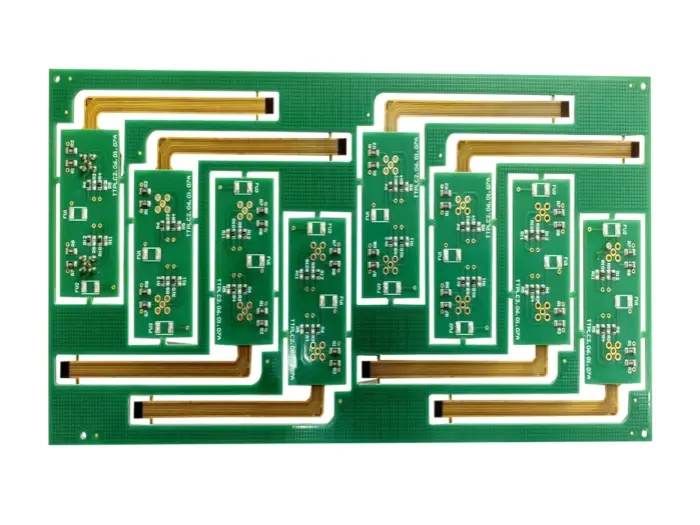

Rigid-flex boards combine flexible circuit substrates and rigid circuit substrates in one laminated structure. Rigid-flex PCBs cross the boundaries of traditional rigid PCBs. They also use flexible circuits that are made by patterning highly ductile, electrodeposited or rolled-annealed copper on flexible insulating films. Rigid-flex designs show some clear traits: high density, fine traces, small vias, small size, light weight, and high reliability. Their performance stays stable under vibration, shock, and humid conditions. They can bend, and they allow three-dimensional mounting. They use space inside an assembly more effectively. For these reasons, they are widely used in portable digital products such as mobile phones, digital cameras, and camcorders. Rigid-flex boards will be used more where package size must be reduced, especially in consumer electronics.

Først kom de grundlæggende designideer og fremstillingsprocesser for flerlags rigid-flex-kort fra rumfartsudstyr. Luft- og rumfartssystemer har brug for pålidelige ledninger på meget begrænset plads. I nogle komplekse produkter har rigid-flex-kort endda brugt mere end 30 lederlag. På den anden side har forbrugerelektronik som telefoner og digitale kameraer altid haft brug for ledninger med høj tæthed og lave omkostninger. Det behov fik nye designideer og fremstillingsmetoder til at dukke op.

Et flerlags rigid-flex board er dybest set en blanding af rigid boards og flex boards. Men for at printkortproducenter kan kombinere dem godt, skal de have gode færdigheder i både stive printkort og fleksible printkortprocesser. Så før du designer denne type printkort, skal du kende producentens muligheder og begrænsninger.

Ulemper ved stive flexplader

Hvis du kun sammenligner “flexplade + rigid board + connector” med et enkelt rigid-flex board, er den største ulempe ved rigid-flex boards omkostningerne. Rigid-flex-plader koster ofte mere. I nogle tilfælde kan rigid-flex-muligheden være næsten dobbelt så dyr som separate flex- og rigid-boards. Men hvis du fjerner omkostningerne til stik eller HotBar-lodning fra sammenligningen, kan prisen komme tæt på. For at se det reelle omkostningsbillede skal du lave en fuld omkostningsanalyse, der tæller dele, monteringstrin og særlige processer.

En anden ulempe er montering. SMT-montering og reflow af komponenter på rigid-flex boards kan kræve bærere eller inventar til at understøtte de fleksible områder. Brug af bærere øger omkostningerne til SMT-montage. Bærere hjælper med at holde de fleksible dele flade og understøttet under pick-and-place og reflow.

Fordele ved rigid-flex-plader

Ud over prisen har rigid-flex boards mange fordele. Her er nogle af de vigtigste fordele:

-

Spar plads på kortet, og fjern behovet for stik eller HotBar-processer

Fordi de fleksible og stive dele er i ét stykke, kan du fjerne et stik eller en HotBar-samling. Ved design med høj tæthed er det meget værdifuldt at miste pladsen til et stik. Fjernelse af konnektorer sænker også omkostningerne til dele og til HotBar-behandling. Desuden kan afstanden mellem to kort være meget mindre, når du ikke har brug for et stik. -

Kortere signalveje, højere hastighed og forbedret pålidelighed

Med separate stive plader, der er forbundet med stik, ser en signalvej ud som: plade → stik → flex → stik → plade. Med en rigid-flex-plade bliver det: plade → flex → plade. Stien er kortere. Signalerne krydser færre forskellige materialer, så de mister mindre energi. På stive standardkort er sporene af kobber. Stikkene har guldbelagte kontakter. Loddede ben er normalt af tin eller tinlegering. Signalændringer ved hver materialegrænseflade medfører et vist tab. Hvis du bruger rigid-flex, reducerer du antallet af grænseflader. Det hjælper på signalintegriteten. For produkter, der har brug for præcise signaler, forbedrer rigid-flex-kortene pålideligheden. -

Forenkle produktsamlingen og spar samlingstid

Using rigid-flex boards can reduce SMT and final assembly time. You place fewer connectors. You also remove the assembly step of inserting a flex into a connector or the HotBar soldering step. Fewer parts means a shorter BOM. That reduces inventory and parts management work.

Hvordan produktion og montering er forskellig for flex- og rigid-flex-plader

Den vigtigste SMT-proces er den samme for alle korttyper. Fleksible kredsløb, rigid-flex boards og rigid boards gennemgår alle komponentplacering og reflow-lodning, hvor der bruges loddepasta. Men fleksible print og rigid-flex print har særlige behov. Hvis disse ekstra behov ikke opfyldes omhyggeligt under produktionen, vil du få store problemer.

1. Udskrivning af loddepasta

Ligesom med stive printkort bruger man en stencil og en loddepastaprinter til at påføre loddepasta på flex- og rigid-flex-plader. Mange SMT-operatører bekymrer sig om størrelseskontrol og flexpladernes skrøbelighed. I modsætning til stive plader er flexpladernes overflader ikke flade. Så du har brug for fiksturer og justeringshuller for at holde dem på plads. Desuden ændrer fleksible kredsløbsmaterialer størrelse med temperatur og fugtighed. De kan strække sig eller rynke sig med ca. 0,001 tomme pr. tomme under visse forhold. Disse strækninger og rynker forårsager forskydninger i kortets position i X og Y. Af denne grund har flexplacering ofte brug for mindre holdere eller specialværktøj end SMT med stive kort.

2. Placering af SMT-komponenter

I dag bliver komponenterne mindre og mindre. Små dele kan give problemer med reflow, hvis printoverfladen ikke er flad. Hvis et flexkredsløb er lille, kan dimensionsændringer være et mindre problem, men du kan stadig have brug for mindre SMT-bærere eller ekstra referencemærker. Hvis en bærer ikke er flad, vil du se placeringsforskydninger. Et godt SMT-armatur hjælper med at holde placeringsoverfladen flad og stabil.

3. Reflow-lodning

Før reflow skal fleksible kredsløb tørres. Dette er en vigtig forskel mellem montering af fleksible og stive plader. Flexmaterialer absorberer fugt som en svamp. De kan få op til ca. 3% af deres vægt fra fugt. Når et flexboard har suget fugt til sig, kan man ikke reflowe det uden at tørre det først. Stive plader har også dette problem, men stive plader tåler noget fugt bedre.

Fleksible kredsløb kræver en forbagning ved ca. 225°F til 250°F (ca. 107°C til 121°C) i kort tid, ideelt set inden for en time. Hvis du ikke tørrer flexen i tide, skal du opbevare pladerne i en tør kasse eller i nitrogenopbevaring, indtil de er bagt. Korrekt tørring forhindrer skader forårsaget af dampdannelse under reflow, f.eks. delaminering eller blærer.

Anvendelser af rigid-flex-plader

Rigid-flex printkort kombinerer holdbarheden af stive kort med tilpasningsevnen af fleksible kort. Blandt alle printkorttyper er rigid-flex det mest robuste til barske miljøer. På grund af denne styrke er rigid-flex-kort populære inden for industriel kontrol, medicinsk udstyr og militært udstyr. Producenter på fastlandet øger også andelen af rigid-flex-kort i deres samlede produktion.

Typiske anvendelsesområder omfatter:

-

Industriel brug - Dette omfatter industrimaskiner, militært udstyr og Medicinsk udstyr. Disse dele har brug for præcision, sikkerhed og holdbarhed. Rigid-flex boards til disse områder skal levere høj pålidelighed, høj præcision, lavt impedanstab, komplet signalkvalitet og lang levetid. Men processen er kompleks, produktionen er lav, og enhedsomkostningerne er høje.

-

Mobiltelefoner - I telefoner optræder rigid-flex-plader i hængselsområder på foldetelefoner, kameramoduler, tastaturer og RF-moduler. De håndterer gentagne bøjninger og trange monteringsforhold.

-

Forbrugerelektronik - Digitale stillbillede-kameraer (DSC) og digitale videoprodukter (DV) er typiske forbrugerprodukter, der bruger rigid-flex. Vi kan se på rigid-flex fra to vinkler: ydeevne og struktur. Fra præstationssiden kan rigid-flex forbinde forskellige stive plader og moduler i tre dimensioner. Så med den samme linjetæthed øger du det anvendelige kredsløbsareal. Det øger kredsløbets bæreevne og reducerer grænserne for signalveje og monteringsfejl. Fra strukturens side er rigid-flex-plader lette og tynde og giver mulighed for fleksibel routing. De hjælper med at krympe størrelsen og reducere vægten.

-

Biler - I biler bruges rigid-flex-kort til nøglekontakter på rattet, forbindelser mellem skærme og kontrolkort i køretøjet, dørkontroltaster, bilens lydkontrol, parkeringsradarkamerasystemer, mange sensorer (luftkvalitet, temperatur og fugtighed, gasdetektering og -kontrol), køretøjskommunikationssystemer, satellitnavigation, forbindelser til bagsædekontroller, kontrolkort til forenden og endda eksterne detekteringssystemer.

Materialer til flerlags rigid-flex-plader

Nedenfor er en simpel tabel over almindelige materialer, der bruges til at lave flerlags rigid-flex boards. Jeg viser det nødvendige materiale, det traditionelle valg og valg med højere ydeevne.

| Nødvendigt materiale | Traditionelt materiale | Højtydende materiale |

|---|---|---|

| Fleksibelt substrat (FCCL) | Traditionel polyimidfilm | Ny polyimid-film |

| Dobbeltsidet kobberlaminat | Polyimidkerne med akrylklæber (eller epoxyklæber) | Limfrit polyimidlaminat (støbt type eller lamineret type) |

| Coverlay | Traditionel polyimid belagt med akryl- eller epoxyklæbemiddel | Ny polyimid belagt med hotmelt polyimidlim |

| Selvklæbende film (limfilm) | Klæbefilm af akrylharpiks, epoxyklæbefilm, polyimidfilm belagt på begge sider med akrylklæber | Ny polyimidfilm belagt på begge sider med hotmelt-polyimidharpiks |

| Hårdt substrat (CCL) | Glas-epoxy (fr4) | Glas-BT-harpiksplade, glas-polyimid-harpiksplade |

Tabellen ovenfor viser en række materialer, som er nødvendige, når man laver rigid-flex boards. Det er vigtigt at bemærke, at disse materialers ydeevne er blevet væsentligt forbedret i takt med den teknologiske udvikling.

Materialerne skal have høj varmebestandighed og god dimensionsstabilitet under opvarmning. Til områder med høj pålidelighed som militær og rumfart anbefaler vi at bruge tykkere polyimidfilm (mere end 50 μm). På disse områder skal grundmaterialet have stærk stabilitet og holdbarhed under behandlingen. I modsætning hertil følger forbrugerelektronik ofte en tendens til at være tyndere og lettere. Der bruger producenterne normalt tyndere dielektrikum (mindre end 50 μm).

Blandt klæbende kobberbeklædte laminater, coverlays og limfilm har akrylklæbemidler bedre bindingsstyrke, men lidt lavere varmebestandighed og højere krympning. Epoxylim giver bedre varmebestandighed, men det tager længere tid at hærde, og nogle gange har de en lidt svagere bindingsstyrke.

Brug af støbt eller tryklamineret limfrit kobberbeklædt laminat giver normalt højere varmebestandighed og lavere varmeudvidelseskoefficient (CTE). Disse materialer hjælper også med at reducere den endelige pladetykkelse og kan reducere udsmidning af boreharpiks betydeligt. Men det limfri materiale kræver behandling over 300 °C og har brug for særligt udstyr og proceskontrol.

Hvornår skal man bruge et rigid-flex board til PCB-prototyper?

Et rigid-flex board laves, når et fleksibelt kredsløb og et stift board limes og behandles sammen. Det endelige kort har funktioner fra både FPC og PCB. Rigid-flex boards koster mere, men de er meget alsidige. Du kan tilpasse dem til mange brancher og mange anvendelser.

Hvornår skal man vælge rigid-flex til prototyper?

-

Miljøer med meget stød og vibrationer.

Rigid-flex-plader modstår stød og vibrationer. Brug dem, når produktet skal arbejde under stor belastning og forblive stabilt. Hvis du ikke gør det, kan enheden gå i stykker. -

Højpræcisionsapplikationer, hvor pålidelighed betyder mere end omkostninger.

Hvis en kabel- eller stikfejl kan være farlig, skal du vælge en mere holdbar rigid-flex-plade. Det reducerer antallet af stik og svage punkter. -

Design med høj tæthed.

Nogle komponenter har ikke nok overfladeareal til alle de nødvendige stik og kabler. I så fald sparer et rigid-flex board plads og løser layoutproblemet. -

Design, der ellers ville kræve mange stive plader.

Hvis produktet har brug for fire eller flere forbundne stive plader, er det ofte det bedste valg at udskifte dem med en enkelt stiv-flex-plade. Det kan samlet set være mere omkostningseffektivt.

Noter og ekstra tips til designere og indkøbere

-

Tal med din boardproducent i god tid. Fortæl dem, hvor mange stive og fleksible lag du planlægger, hvor bøjningsområderne er, og hvor mange bøjningscyklusser kortet skal overleve. Fortæl dem også om målimpedans og behov for høj hastighed. Producenten kan så fortælle dig, om designet kan lade sig gøre, og hvilke begrænsninger der er.

-

Hold bøjningsområder fri for stive dele og tunge komponenter. Brug tydelige bøjningslinjer, og hold sporene tæt på den neutrale akse, når du kan. Spor på tværs af bøjningsområder skal være brede nok og følge gode bøjningsregler. Undgå gennemgående huller i gentagne bøjningsområder, medmindre du bruger specielle designs.

-

Design til montering. Hvis du forventer SMT på flexområdet, skal du planlægge bærere, referencer og bagetrin. Markér områder, hvor der er brug for afstivere, og hvor du vil bruge lim til at understøtte komponenter.

-

Vælg materialer efter behov. Brug tykkere polyimid og stærkere basismaterialer til militæret eller medicinalindustrien. Brug tynde dielektrika til telefoner og lette forbrugsgoder, hvis du har brug for lav vægt og lille størrelse.

-

Afvejning af omkostninger. Rigid-flex kan skære i monteringsdele og stik, men selve kortet kan koste mere. Lav et tjek af hele systemets omkostninger. Ofte falder de samlede systemomkostninger, når du fjerner stik og de tilhørende monteringstrin. Overvej også reparations- og testomkostninger.

-

Lav stresstest. Hvis dit produkt skal udsættes for vibrationer, stød, varme eller fugt, skal du teste rigid-flex-kortet tidligt. Cykeltest, termisk chok og fugtighedstest vil finde problemer før masseproduktion.

-

Planlæg værktøj. Arbejd sammen med printkortproducenten om at planlægge jigs, carriers og bake-planer. Korrekt værktøj reducerer defekter og placeringsfejl.

-

Dokumentation. Sørg for tydelige mekaniske tegninger, stackup, bøjningsregler og lagkort. Vis, hvor afstivere skal sidde, og hvor flexhaler forlader det stive område.

Ofte stillede spørgsmål

Et flex-rigid printkort kombinerer fleksible og stive printkortlag i én struktur. Det har både bøjelige områder og faste sektioner, hvilket sparer plads, reducerer antallet af stik og forbedrer pålideligheden.

De vigtigste fordele er:

Pladsbesparende uden behov for stik eller hotbars.

Kortere signalveje giver mindre tab og forsinkelse.

Større pålidelighed og holdbarhed i komplekse designs.

Forenklet monteringsproces, der reducerer arbejdskraft og tid.

Ja, det gør de. Sammenlignet med stive eller fleksible standardprintkort koster de normalt mere. SMT-montage på fleksible områder kræver særlige bærere. Fleksible materialer er også følsomme over for varme og fugtighed, som kan forårsage udvidelse eller krympning.

De anvendes i vid udstrækning i:

Forbrugerelektronik (mobiltelefoner, kameraer, wearables).

Bilelektronik (ratbetjeninger, displays, sensorer).

Industrielt udstyr og medicinsk udstyr.

Forsvars- og rumfartssystemer, der kræver høj pålidelighed.

Vigtige tips er blandt andet:

Kommuniker tidligt med printkortproducenten om antal lag, bøjningsområder, impedans og behov for pålidelighed.

Undgå tunge komponenter i bøjningsområder, og før ledninger langs den neutrale akse.

Brug støttearmaturer til SMT på fleksible områder.

Vælg materialer ud fra krav til ydeevne (høj pålidelighed vs. omkostninger).

Overvej de samlede systemomkostninger, ikke kun PCB-prisen.

De vigtigste drivkræfter er antallet af lag, antallet af stive til fleksible overgange, specielle materialer, kompleksiteten af paneler og den nødvendige testning. Flere lag, snævre bøjningsradier og tilpassede afstivere øger omkostninger og tid. Prototyper og små serier kræver ofte værktøj eller opspændingsudstyr, hvilket øger leveringstiden. For at reducere omkostningerne skal du konsolidere funktioner, standardisere materialer og diskutere afvejninger af leveringstider med din leverandør tidligt.