Oversigt

Kemisk fortinning, ofte kaldet immersion tin, er en overfladebehandling, der bruges til SMT og chipemballage. Det afsætter et tinmetal-lag på kobber ved en kemisk reaktion. Det fungerer godt til kort med høj densitet og høj præcision. Den passer også til fine spor, smalle puder og PCB'er med lille pitch. Denne finish er en grøn proces, der kan erstatte Pb-Sn-legeringsplating. Det deponerede tinlag har en fin krystalstruktur, et sølvhvidt udseende, en flad overflade, god loddeevne og stabil ydeevne.

Princippet i kemisk fortinning er at ændre det kemiske potentiale for kobberioner, så tinioner i badet gennemgår en fortrængningsreaktion. Reduceret tinmetal aflejres på kobberoverfladen og danner et tinlag. Metalkomplekser, der adsorberes på den nedsænkede tinoverflade, hjælper med at katalysere reduktionen af tinioner. Det holder reduktionsreaktionen i gang og sikrer, at tinlaget vokser til den nødvendige tykkelse.

Vigtigste funktioner

Beskyt kobberspor

Nedsænket tin danner et tinlag på kobberspor. Dette lag beskytter kobberet mod oxidering og korrosion. Det er med til at forlænge printkortets levetid.Forbedre loddekvaliteten

Tinlaget giver gode loddebetingelser. Loddesamlingerne bliver stærkere og mere pålidelige. Det øger kortets ydeevne og pålidelighed.Forbedre de elektriske egenskaber

Tin kan forbedre den elektriske ydeevne. Det kan sænke modstanden og i nogle tilfælde hjælpe med kapacitans og induktans. Det hjælper kredsløb med at køre mere effektivt.Øger slidstyrken

Tin har en god slidstyrke. Det beskytter pladen mod skader forårsaget af det ydre miljø.

Anvendelsesscenarier

Immersion tin er billig og enkel at betjene. Det giver klare resultater. Det bruges i vid udstrækning i elektronik, der er omkostningsfølsom og har brug for en rimelig loddeydelse. Immersion tin fungerer også i tilfælde, hvor der er brug for bedre miljøegenskaber. Sammenlignet med nedsænket guld er nedsænket tin i mange tilfælde mere miljøvenligt.

Forskellen mellem PCB-spray-tin og kemisk (nedsænket) tin

Spray tin (PCB varmluftslodning ved sprøjtning) koster lidt mindre. Denne metode sprøjter kun tin på puderne.

Kemisk tin (nedsænket tin) aflejrer tin på kemisk vis på pad-områder og omfatter også kobber på overfladen. Der anvendes et tyndt tinlag, normalt 10-30 µm, primært for at forhindre oxidering og for at forbedre SMT-loddets befugtning. Formålet er det samme som med nedsænket guld eller OSP. SMT kræver, at printet er fortinnet.

Sprøjtedåse bruger fysiske metoder til at sprøjte et lag tin på. Tykkelsen er normalt 50-150 µm, hvilket er tykkere. Til SMT er der ikke brug for ekstra tin. Det er nok at lodde delene med smeltet loddetin.

Sammensætningerne er forskellige. Kemisk tin bruger tinsalte i en sur tinholdig opløsning. Sprøjtedåse bruger normalt tinlegeringer med bly eller blyfri blandinger (rent tin bruges ikke på grund af dets høje smeltepunkt).

Kemisk tin, også kaldet immersion tin, er en overfladebehandling til pad-beskyttelse som OSP, immersionsguld og immersionssølv. Det beskytter hovedsageligt kobberfolien på overfladen af puderne.

Galvanisering af tin (belagt tin) er en proces, der bruges på printkortfabrikker under to-kobberprocedurer. Den beskytter spor og gennempletterede huller før ætsning. Efter ætsning fjernes det beskyttende tin, og produktionen går videre til printning af loddemasker. Pletteret tin ses ikke i SMT-montageanlæg.

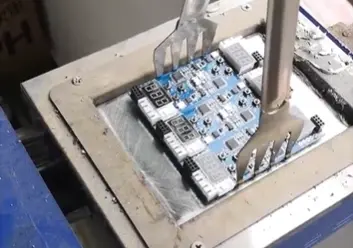

Procesflow

Board in → affedtning → skylning → mikroætsning → skylning → aktivering → pre-dip →

→ Dykblik A → Dykblik B → Skyl med varmt vand → Skyl med koldt vand → Tøm → Tør

Noter om processen

Syrerengøring og affedtning / rengøring af huller

GZ-2061 og GZ-2062 fjerner organisk snavs, fingeraftryk og kobberoxider fra pads og gennemgående huller. De forbereder en ren kobberoverflade til nedsænkning af tin. Anvendte materialer: GZ-2061 / GZ-2062.Aktivering

GZ-2066 beskytter det efterfølgende nedsænkede tinbad. Det reducerer forurening og forlænger badets levetid. Anvendt materiale: GZ-2066.Pre-plating

Pre-plating lægger et tyndt tinlag på kobberbasen før nedsænkning af tin. Dette hjælper med at få et godt endeligt udseende og et tæt tinlag. Anvendt materiale: GZ-2069.Dåse til nedsænkning

Nedsænknings-tin kan erstatte spray-tin. Det afsætter tin på kobberet ved fortrængning. Loddeevnen kan vare mere end seks måneder. Anvendt materiale: GZ-2069.

Produktets egenskaber

Efter nedsænkning af tin får pladerne et godt udseende og et ensartet, tæt tinlag med stærk vedhæftning. Typisk tykkelse er 0,8-1,2 µm. Tinlaget viser ingen whiskers eller dendritiske krystaller.

Krav til udstyr og tankmateriale

| Vare | Tanke med gennemgående huller | Tanke med sorte huller | Tanke til mikroætsning |

|---|---|---|---|

| Tankens krop | PE, PP, 304 eller 316 SS | PP, PVC, 316 SS | PE, PP, hård PVC |

| Varmeapparater | 304 eller 316 SS eller teflonbelagt | 316 SS | 316 SS eller titanium varmelegemer |

| Filtrering | Kontinuerlig filtrering | - | Kontinuerlig filtrering |

| Omrøring | Mekanisk svingning, vibration | Mekanisk svingning, vibration | Mekanisk svingning, vibration, luftomrøring |

Processtyring

1. Opstart af bad (fremstilling af opløsningen)

| Tankens navn | Kemisk | Tankens volumen | Koncentration i opstartsfasen | Startbeløb |

|---|---|---|---|---|

| Affedtning | GZ-2061 | 100 L | 50 mL/L | 5 L |

| GZ-2062 | 100 L | 2 g/L | 0,2 kg | |

| H₂SO₄ | 100 L | 50 mL/L | 5 L | |

| Mikro-ætsning | H₂SO₄ | 100 L | 25 mL/L | 2.5 L |

| GZ-2065 | 100 L | 20 g/L | 2 kg | |

| SPS | 100 L | 100 g/L | 10 kg | |

| Aktivering | GZ-2066 | 100 L | 150 mL/L | 15 L |

| Pre-plating | GZ-2069 | 100 L | 100% | 100 L |

| Immersion Tin A | GZ-2069 | 100 L | 100% | 100 L |

| Immersion Tin B | GZ-2069 | 100 L | 100% | 100 L |

2. Driftsbetingelser

| Bad | Analyse-element | Kontrolområde | Analysefrekvens | Temp. | Tid (min) | Filtrering |

|---|---|---|---|---|---|---|

| Affedtning | H₂SO₄ | 40-50 mL/L | en gang om dagen | 40-50℃ | 3-5 | Ja |

| Mikro-ætsning | H₂SO₄ | 20-25 mL/L | en gang om dagen | 20-30℃ | 1-2 | Ja |

| SPS | 80-120 g/L | en gang om dagen | - | - | - | |

| Mikroætsningshastighed | 0,5-1,5 µm | en gang/skift | - | - | - | |

| Cu²⁺ | <20 g/L | en gang om dagen | - | - | - | |

| Aktivering | Syreækvivalent. | 0.1-0.2 N | en gang om dagen | 22-32℃ | 1-2 | Ja |

| Pre-plating | Syreækvivalent. | 2.0-4.0 N | en gang om dagen | 36-40℃ | 1-2 | Ja |

| Sn-indhold | 12-16 g/L | - | - | - | - | |

| Immersion Tin A | Syreækvivalent. | 2.0-4.0 N | en gang om dagen | 50-60℃ | 5-10 | Ja |

| Sn-indhold | 12-16 g/L | en gang om dagen | - | - | - | |

| Immersion Tin B | Syreækvivalent. | 2.0-4.0 N | en gang om dagen | 68-72℃ | 10-12 | Ja |

| Sn-indhold | 12-16 g/L | en gang om dagen | - | - | - | |

| Tintykkelse | 0,8-1,2 µm | en gang om dagen | - | - | - |

3. Regler for genopfyldning og udskiftning af bad

| Bad | Kemisk | Genopfyld | Udskift standard | Skift af filter |

|---|---|---|---|---|

| Affedtning | H₂SO₄ | Tilføj efter analyse | Udskift ved behandling af 40-50 m² brædder | Skift filter hver uge |

| Mikro-ætsning | H₂SO₄ | Tilføj efter analyse | Udskift, når Cu²⁺ > 20 g/L | Skift filter hver uge |

| SPS | Tilføj efter analyse | - | - | |

| Aktivering | Syreækvivalent. | Tilføj efter analyse | - | Skift filter hver uge |

| Pre-plating | - | Tilføj efter analyse | Udskift, når Cu²⁺ > 8 g/L | Skift filter hver anden dag |

| Sn-indhold | - | - | - | |

| Dåse til nedsænkning | Indhold af syre | Tilføj efter analyse | Udskift, når Cu²⁺ > 8 g/L | Skift filter hver anden dag |

| Sn-indhold | - | - | - |

4. Opbevaringsbetingelser

GZ-2001, GZ-2002, GZ-2004: undgå direkte sollys. Holdbarhed to år. Opbevares ved -5 °C til 40 °C.

GZ-2003: opbevares ved 3°C til 30°C.

5. Rensning af spildevand

Rent tankaffald: neutraliseres med syre og udledes derefter i henhold til miljøreglerne.

Affald fra gennemgående tank: Neutraliser med syre og udled derefter i henhold til reglerne.

Affald fra aktiveringstanken: neutraliser og udled derefter i henhold til reglerne.

Affald fra nedsænket tintank: neutraliser med alkali og udled derefter i henhold til reglerne.

Mikroætsningsaffald: Genvind kobbersulfat ved elektrooprensning og omkrystallisering. Neutraliser derefter med alkali og udled i henhold til reglerne.

Metoder til analyse af reagenser

1. H₂SO₄ i bad til mikroætsning

Reagenser

NaOH-standardopløsning [c(NaOH)=1 mol/L].

0.1% methylorange-indikator

Trin

Tag 5 mL af tankopløsningen over i en 250 mL konisk kolbe.

Tilsæt 50 ml rent vand og 2-5 dråber methylorange.

Titrer med NaOH (1 mol/L), indtil farven skifter fra rød til gul. Registrer volumen V.

Beregning

H₂SO₄ (mL/L) = 5,43 × c × V

c = faktisk koncentration af NaOH (mol/L)

V = mængden af anvendt NaOH (mL)

Tilføj

H₂SO₄ (mL) = (indstillet værdi - analyseværdi) × tankvolumen (L)

2. SPS i mikroætsningsbad

Reagenser

Standardopløsning af natriumthiosulfat [c(Na₂S₂O₃)=0,1 mol/L].

1% stivelsesindikator

KI

20% H₂SO₄

Trin

Tag 2 mL af tankopløsningen i en 250 mL kolbe.

Tilsæt 50 mL rent vand, 5 mL 20% H₂SO₄, 2 g KI, og lad det stå i mørke i 20 minutter.

Titrer med Na₂S₂O₃, indtil den er lysegul. Tilsæt et par dråber stivelsesindikator.

Fortsæt titreringen, indtil den er farveløs. Registrer volumen V.

Beregning

SPS (g/L) = 60 × c × V

Tilføj

Samlet SPS (g), der skal tilsættes = (indstillet værdi - analyseværdi) × tankvolumen (L)

3. Cu²⁺ i mikroætsningsbad

Reagenser

EDTA-2Na standardopløsning [c=0,05 mol/L].

pH=10 ammoniak-ammoniumkloridbuffer

0.1% PAN-indikator

Trin

Tag 1 mL tankopløsning i en 250 mL kolbe.

Tilsæt 100 mL rent vand, 20 mL pH=10-buffer, 5 dråber PAN.

Titrer med EDTA-2Na indtil græsgrønt. Registrer volumen V.

Beregning

Cu²⁺ (g/L) = 63,5 × c × V

Kontrolområde: Cu²⁺ < 30 g/L

4. H₂SO₄ i rengørings-/gennemgangshulmiddel

Samme som mikroætsning H₂SO₄-test. Kontrolområde: 40-50 mL/L.

5. Syreækvivalent i aktivering

Reagenser: NaOH standard 0,1 mol/L, 0,1% bromophenolgrøn indikator

Metode: Tag 5 mL prøve, tilsæt 150 mL rent vand og indikator, titrer med NaOH 0,1 mol/L til blåt slutpunkt.

Beregning: Syreækvivalent = 0,02 × V. Kontrolområde: 0.1-0.2 N.

Analyse af nedsænket tinbad

1. Analyse af syreækvivalenter

Reagenser: NaOH 1 mol/L, 0,1% phenolphthalein-indikator

Metode: Tag 2 mL prøve, tilsæt 100 mL rent vand og indikator, titrer med NaOH, indtil farveløs bliver rød. Registrer V.

Beregning: Syreækvivalent = 0,5 × c × V.

2. Analyse af tinindhold

Reagenser: EDTA-2Na 0,05 mol/L, dimethylphenol orange indikator (bland 100 mg dimethylphenol orange med 10 g KNO₃), pH 4,5 acetatbuffer.

Metode: Tag 5 mL prøve, tilsæt 25 mL pH 4,5 buffer og 100 mL rent vand. Bland og tilsæt ca. 50 mg indikator. Titrer med EDTA-2Na, indtil farven skifter fra lyserød til gul. Optag V.

Beregning: Sn (g/L) = 24 × c × V.

3. Cu²⁺ i nedsænket tinbad

Samme EDTA-metode som ovenfor. Kontrol af Cu²⁺: brug formlen Cu²⁺ (g/L) = 63,5 × c × V.

Kvalitetskontrol

Tintykkelse ved gravimetrisk metode

Tag en 5 × 5 cm² dobbeltsidet kobberbeklædt plade uden huller. Bages ved 120 °C i 15 min. Afkøl i 15 min. Vej præcist = W1.

Efter affedtning og mikroætsning bages ved 120 °C i 15 min. Afkøl 15 min. Vej = W2.

Efter nedsænkning bages formen ved 120 °C i 15 min. Afkøles 15 min. Vej = W3.

Mikroætsningens tykkelse (µm) = 22,42 × (W1 - W2).

Tykkelse af nedsænket tin (µm) = 386,13 × (W3 - W2).

Hvor W1 = vægt før mikroætsning (g)

W2 = vægt efter mikroætsning (g)

W3 = vægt efter fortinning (g)

22,42 og 386,13 er omregningsfaktorer.

Særlige bemærkninger

Brug vægtmetoden eller røntgen til at måle tintykkelsen. Hold tykkelsen på 0,8-1,2 µm for at sikre loddeevne og holdbarhed.

Før loddemasken trykkes, skal kobberoverfladen gøres ru med en grov proces, og der skal bruges blæk af høj kvalitet til loddemasken. Dette sikrer, at loddemasken kan modstå nedsænkning af tinkemikalier.

Fejlfinding og afhjælpning

Problem: Tintykkelse for lav

Mulig årsag 1: Tankens temperatur er for lav.

Afhjælpning: Tjek varmelegeme. Sørg for, at temperaturen er inden for procesområdet, før pladerne pletteres.

Mulig årsag 2: Tankens surhedsgrad er for høj.

Afhjælpning: Tilsæt rent vand for at justere surhedsgraden.

Mulig årsag 3: Lavt indhold af tin.

Afhjælpning: Tilsæt GZ-2069-B for at hæve tin-niveauet.

Mulig årsag 4: Lav mikroætsningshastighed.

Afhjælpning: Øg mikroætsningshastigheden inden for procesområdet.

Problem: Blikoverfladen bliver mørk

Mulig årsag 1: Dårlig tankfiltrering.

Afhjælpning: Kontrollér filtersystemet. Udskift filteret. Filtrer ved 40 °C i 2-4 timer.

Mulig årsag 2: Tankens surhedsgrad er for høj.

Afhjælpning: Tilsæt rent vand for at justere surhedsgraden.

Mulig årsag 3: Mikroætsningshastigheden er for lav.

Afhjælpning: Kontroller niveauerne af H₂SO₄, Na₂S₂O₈, Cu²⁺ i mikroætsningen. Hold dem normale.

Mulig årsag 4: Skyl ikke rent efter fortinning.

Afhjælpning: Forbedr skylningen, eller udskift skylletanken.

Problem: Ujævn tinfarve

Mulig årsag 1: Tankens vægtfylde er for høj.

Afhjælpning: Fortynd opløsningen, og analyser den.

Mulig årsag 2: Mikroætsningshastigheden er for lav.

Afhjælpning: Kontrollér mikroætsning H₂SO₄, Na₂S₂O₈, Cu²⁺.

Mulig årsag 3: Forurening i forplade eller nedsænket tinbad.

Afhjælpning: Udskift forpladen eller tinbadet til nedsænkning.

Mulig årsag 4: Unormal kobberoverflade.

Afhjælpning: Rengør kobberoverfladen.

Problem: Dårlig loddeevne

Mulig årsag 1: Cu²⁺ i tintanken er for høj.

Afhjælpning: Udskift tinbadopløsningen.

Mulig årsag 2: Skyl ikke rent efter fortinning.

Afhjælpning: Forbedr skylningen, eller udskift skylletanken.

Mulig årsag 3: Forurening under lufttørring.

Afhjælpning: Rengør tørresektionen og blæseren.

Ofte stillede spørgsmål

ImSn giver en flad, plan overflade (bedre til fine-pitch og BGA'er) og er normalt billigere end ENIG, samtidig med at den giver bedre planhed end HASL. Valget afhænger af behov for mattering/slid og krav til pålidelighed på lang sigt.

Ren tin-finish kan under visse forhold danne whiskers, der risikerer at kortslutte. God proceskontrol, afhjælpning fra leverandøren (f.eks. diffus legering eller underlag), konform belægning eller alternativ overfladebehandling kan håndtere denne risiko - tal med din producent om applikationer med høj pålidelighed.

Holdbarheden afhænger af emballage og miljø. Under tør, kontrolleret opbevaring er den typiske praktiske holdbarhed begrænset (måneder snarere end år); spørg din leverandør om anbefalet opbevaringstid og pakning (vakuum/desiccant).

Tin uden nedsænkning er ikke egnet til gentagen mekanisk parring. Brug galvaniseret hårdt guld over nikkel til kantstik eller høje parringscyklusser.

Bed om loddetest, stikprøvekontrol af tykkelse/XRF, visuel inspektion for rester/pletter og (for kritiske projekter) test af whisker og fugtighed/migration.

Koordiner med montøren om pasta/flux, reflowprofil og rengøring. Undgå at placere mekaniske parringsflader på ImSn-områder; angiv eventuelle behov for via-in-pad eller pad-fyldning i fabrikationsnoter.