For mennesker gør en for varm krop dem syge. Elektroniske dele svigter, når de bliver for varme. Deres pålidelighed falder. Så det er meget vigtigt at køle printpladerne godt ned.

I termisk design er printkortet den vigtigste varmebærer. Varmen på et printkort kommer fra tre steder:

- Varme fra elektroniske dele.

- Varme fra selve printkortet.

- Varme, der kommer fra andre dele af systemet.

Blandt disse tre er varmen fra dele den største. Det er den vigtigste varmekilde. Den næste er varmen fra printkortet. Varme, der kommer udefra, afhænger af hele systemets termiske design.

I ægte PCB-design skal ingeniører tænke på mange køleelementer. Disse omfatter printmateriale, valg af komponenter og komponentlayout. Nedenfor fokuserer jeg på køling i PCB-layout etape.

1. Hvorfor PCB-køling er vigtig

Optimering af køling i PCB-design er nøglen til at holde enhederne pålidelige og få dem til at holde. Du skal tænke på layout, routing, materiale og struktur på samme tid. Følgende er systematiske kølestrategier.

2. Optimering af materialer og opstilling

Basismaterialer med høj varmeledningsevne

- Brug FR-4 med høj varmeledningsevne (f.eks. ≥ 1,0 W/m-K) eller brug metalkerneplader.

- Fodlister af aluminium har en varmeledningsevne på ca. 5 til 10 W/m-K.

- Til højfrekvensscener bør man overveje keramiske plader. Al₂O₃ har ca. 24 W/m-K. AlN har ca. 180 W/m-K.

Strategi for kobbertykkelse

- Brug tykkere kobber til strøm- og jordplaner. Brug f.eks. 2 oz (ca. 70 μm) eller tykkere.

- For højstrømsstier skal du tilføje en lokal kobbertykkelse på 3 til 6 oz. Brug et trinvist kobberdesign.

3. Tips til køling af layout

Regler for del-layout

- Placer varme dele (power MOSFET'er, spændingsregulatorer, driver-IC'er) spredt ud. Lad ikke varmen ophobe sig på ét sted.

- Hold følsomme dele (krystaller, ADC'er) mindst 5 mm væk fra varmekilder. Tilføj om nødvendigt termiske isoleringsspalter.

- Placer dele med høj effekt i nærheden af kortets kanter eller i nærheden af steder, hvor der kan monteres en køleplade.

Design af termisk kanal

Et godt eksempel på en termisk bane:

[Power IC] → [Array af termiske vias] → [Indre kobberplan] → [Termisk pude i bordkanten]

↘ [Ekstern køleplade]

Stien viser varme fra IC'en til vias, så til internt kobber, så ud til bordkanten eller til en ekstern heatsink.

4. Kobberhældning og varmeforbedring med kobber

Optimering af kobberhældning

- Skab solide kobberområder under strømførende dele. Gør kobberområdet mindst tre gange så stort som delens areal.

- Brug kobberformer med net, når det er muligt. Mesh sænker den termiske belastning. Forbind nettet med mange vias.

Særlige kobberstrukturer

- Brug termiske aflastningspuder i through-hole eller key pads for at undgå kolde loddesamlinger.

- Til områder med meget høj effekt skal du bruge kobberindlægsteknologi. Dette placerer en solid kobberblok i kortet.

5. Via matrix for varmeoverførsel

Via array-design

- Brug via-arrays under varmekilder. Typisk hulstørrelse: 0,3 ± 0,05 mm. Denne størrelse afbalancerer varmeoverførsel og fremstillingsevne.

- Via-højde: 1,5 til 2 gange via-diameteren. Arrays bør være mindst 5 × 5 i skala.

- Udfyldningsplan:

- Tidligere omkostninger: Brug harpiksfyldte vias.

- For at opnå den bedste varmeoverførsel: Brug elektropletterede, fyldte vias. Det kan øge varmeoverførslen med over 40%.

Via forbindelsesstrategi

- Ved flerlagsplader skal du lave vias gennem alle strøm- og jordplaner.

- Til ensidige plader skal du tilføje kobberøer og via-grupper på bagsiden for at hjælpe varmen med at bevæge sig ud.

6. Ekstern køling og integration på tavleniveau

Integration af køling på tavleniveau

- Efterlad huller til montering af kølelegeme. Brug M3-skruer med 1 mm afstand.

- Lav vinduer under strømførende dele i loddemasken (loddemaske defineret vindue) for at forbedre den termiske grænseflade.

Valg af interface-materiale

| Materialetype | Termisk ledningsevne (W/m-K) | Brugssag |

|---|---|---|

| Termisk fedt | 1 - 5 | Fyld små huller (< 0,1 mm) |

| Termiske puder | 3 - 12 | Mellemstore huller (0,2 - 1 mm) |

| Faseændringsmateriale | 5 - 8 | Automatisk udfyldning af ujævne overflader |

| Flydende metal | 15 - 80 | Kasser med meget høj effekttæthed |

Vælg det interface-materiale, der passer til mellemrummets størrelse og effekttæthed.

7. Design af tvungen luftkøling

Layout, der passer til luftstrømmen

- Juster varmedele i luftstrømmens retning. Det forhindrer, at nedstrømsdele overophedes.

- Lad der være mindst 3 mm fri luftvej omkring høje dele.

- Tilføj kanaler på tavleniveau for at styre luftstrømmen og forbedre kølevejene.

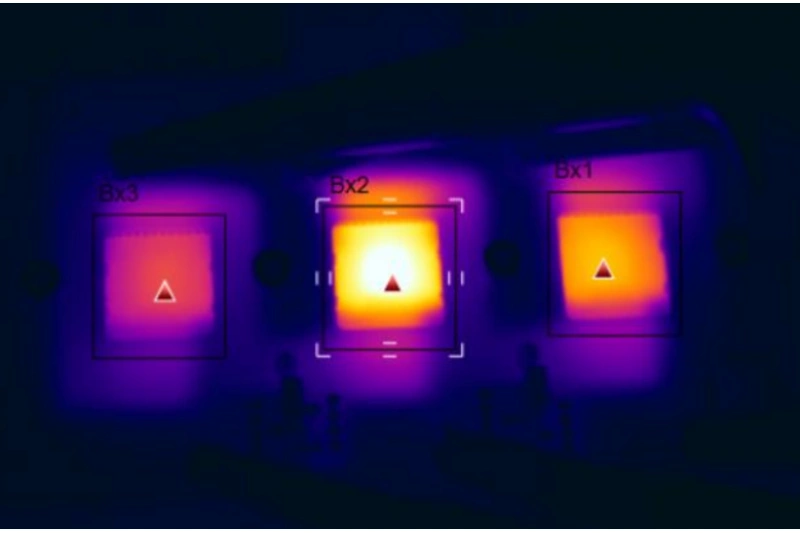

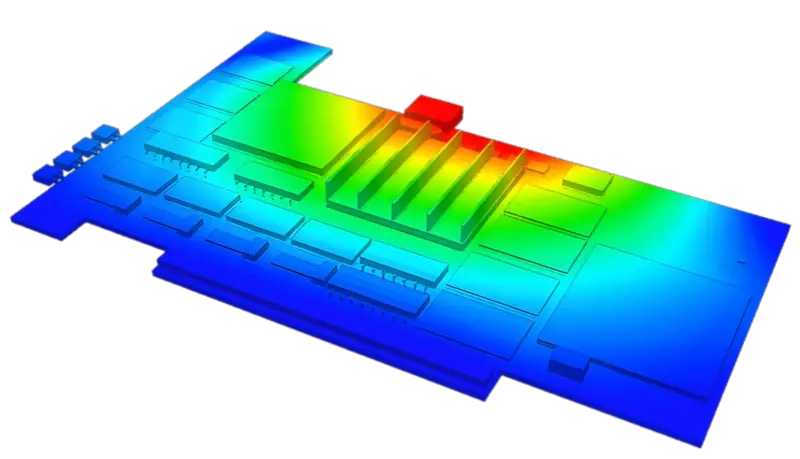

8. Termisk simulering og verifikation

Simuleringsflow

Brug følgende trin:

- Byg en 3D-model.

- Indstil termiske grænsebetingelser.

- Kør steady state eller transient analyse.

- Visualiser temperaturfeltet.

- Tjek, om noget hotspot er over 85 °C.

- Hvis ja, skal du optimere layout og køling.

- Hvis nej, udskrives den termiske risikorapport.

Almindelige værktøjer: ANSYS Icepak, FloTHERM XT, Simcenter FLOEFD.

9. Procesnoter og produktionspleje

Pålidelig lodning

- Undgå at placere termiske vias direkte i midten af pads. Brug i stedet krydsede termiske aflastningsmønstre.

- Ved bølgelodning skal du udfylde eller maskere termiske vias på komponentsiden for at undgå, at loddetinnet flyder igennem.

Kontrol af termisk belastning

- Brug materialer med høj Tg (Tg ≥ 170 °C) for at overholde reflow-loddetemperaturer.

- Store kobberzoner skal afbalanceres på begge sider for at undgå, at pladen vrider sig.

10. Vigtige designregler

- Hvis effekttætheden er > 0,05 W/cm², skal du lave et særligt termisk design.

- Hold komponentens overgangstemperatur (T_j) under 80% af grænsen i databladet.

- For komplekse chips som CPU'er og FPGA'er skal du bruge en matrixmodel for termisk modstand:

T_j = T_a + Σ(P_i × θ_ji)

Hvor T_j er overgangstemperaturen, T_a er omgivelserne, P_i er effekten af kilde i, og θ_ji er den termiske modstand fra kilde i til overgang j. Få θ_ji fra chipdatabladet.

11. Køling via selve printkortet

Almindelige PCB-basismaterialer er kobberbeklædt epoxyglasstof eller fenolglasstof. Der er nogle få kort, der bruger papirbaserede kobberbeklædte kort. Disse materialer har gode elektriske egenskaber og forarbejdningsegenskaber, men de leder ikke varmen godt. Ved varme dele kan man ikke stole på, at PCB-harpiksen leder varmen væk. Varmen skal gå fra delens overflade til luften.

I dag er elektronik mere kompakt. Dele sidder tæt sammen og producerer mere varme. Et lille overfladeareal er ikke nok til at køle delene. Desuden er mange overflademonterede dele som QFP og BGA lede varme ind i printkortet. Så den bedste løsning er at forbedre printkortets egen evne til at transportere varmen væk. Lad printkortet lede eller afgive varmen.

Valg af delpakke

- Når du planlægger termisk design, skal du læse pakkens data og dens termiske ledningsspecifikationer.

- Sørg for en god termisk bane mellem pakken og printet.

- Undgå lufthuller på den termiske bane. Hvis der er huller, skal de fyldes med termiske materialer.

12. Den centrale idé: Minimér den termiske modstand

Termisk design handler om at gøre den termiske modstand så lille som muligt. Brug disse taktikker:

- Lavere ledningsmodstand: tykkere kobber, højtermiske basismaterialer.

- Afkort varmeveje: Brug vias, der går direkte til kølelegemer eller interne kobberplaner.

- Forøg overfladearealet: Udvid kobberstøbninger og tilføj finner.

- Forbedre varmeudvekslingen: Brug tvungen luft- eller væskekøling.

I rigtige designs skal du afveje omkostninger, plads og producerbarhed. Prøv mange muligheder, og brug simulering til hver enkelt. På prototyper skal du efterlade flere kølemuligheder på kortet. Eksempler: huller til montering af kølelegeme, testpunkter til termoelementer og et blæserstik. Det gør indstillingen nemmere.

13. Afsluttende noter

Godt termisk design bruger både layoutregler og kortvalg. Brug omhyggelig placering af dele, bred kobber, via-arrays og gode interface-materialer. Test med termisk simulering og med rigtige prototyper. Hold komponenternes overgangstemperaturer langt under databladets grænser. Planlæg service- og testpunkter. Det sænker risikoen og holder produktet sikkert og pålideligt.