Mit der Entstehung und Entwicklung von FPC und PCB ist ein neues Produkt namens Starrflex-Platte entstanden.

Was sind starrflexible Leiterplatten??

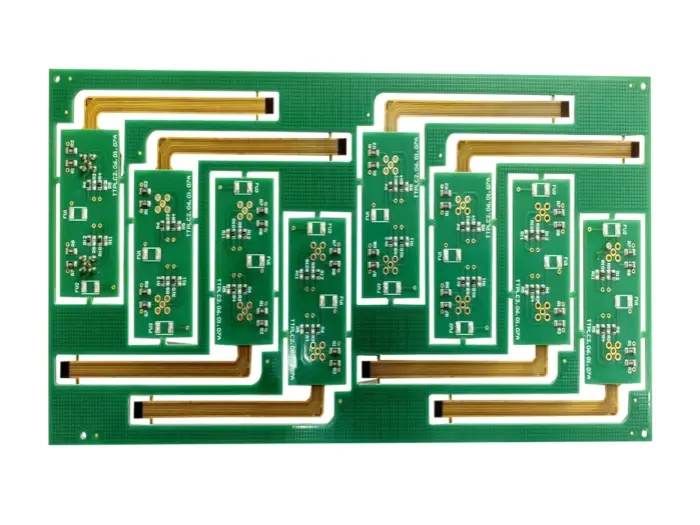

Rigid-flex boards combine flexible circuit substrates and rigid circuit substrates in one laminated structure. Rigid-flex PCBs cross the boundaries of traditional rigid PCBs. They also use flexible circuits that are made by patterning highly ductile, electrodeposited or rolled-annealed copper on flexible insulating films. Rigid-flex designs show some clear traits: high density, fine traces, small vias, small size, light weight, and high reliability. Their performance stays stable under vibration, shock, and humid conditions. They can bend, and they allow three-dimensional mounting. They use space inside an assembly more effectively. For these reasons, they are widely used in portable digital products such as mobile phones, digital cameras, and camcorders. Rigid-flex boards will be used more where package size must be reduced, especially in consumer electronics.

Die grundlegenden Design-Ideen und Herstellungsverfahren für mehrlagige starr-flexible Leiterplatten stammten zunächst aus der Luft- und Raumfahrttechnik. Luft- und Raumfahrtsysteme benötigen eine zuverlässige Verdrahtung auf sehr begrenztem Raum. Bei einigen komplexen Produkten wurden bei starrflexiblen Leiterplatten sogar mehr als 30 Leiterschichten verwendet. Andererseits waren in der Unterhaltungselektronik, z. B. bei Telefonen und Digitalkameras, stets eine hohe Verdrahtungsdichte und niedrige Kosten erforderlich. Dieser Bedarf hat neue Designideen und Fertigungsmethoden hervorgebracht.

Eine mehrlagige starr-flexible Leiterplatte ist im Grunde eine Mischung aus starren und flexiblen Leiterplatten. Damit die Leiterplattenhersteller diese gut miteinander verbinden können, müssen sie über gute Kenntnisse sowohl der starren als auch der flexiblen Leiterplattenverfahren verfügen. Bevor Sie also diese Art von Leiterplatte entwerfen, müssen Sie die Fähigkeiten und Grenzen des Herstellers genau kennen.

Nachteile von starrflexiblen Platten

Wenn Sie nur vergleichen “Flexibles Brett + starre Platte + Verbinder” mit einer einzigen starrflexiblen Platte ist der größte Nachteil der starrflexiblen Platten die Kosten. Starr-Flex-Platten kosten oft mehr. In einigen Fällen kann die Starr-Flex-Option fast doppelt so teuer sein wie die getrennten Flex- und Starr-Platinen. Wenn Sie jedoch die Kosten für die Steckverbinder oder die HotBar-Lötung aus dem Vergleich herausnehmen, kann sich der Preis annähern. Um das tatsächliche Kostenbild zu sehen, müssen Sie eine vollständige Kostenanalyse durchführen, bei der Teile, Montageschritte und spezielle Prozesse berücksichtigt werden.

Ein weiterer Nachteil ist die Montage. Für die SMT-Bestückung und das Reflow-Verfahren von Bauteilen auf starr-flexiblen Leiterplatten sind unter Umständen Träger oder Vorrichtungen zur Unterstützung der flexiblen Bereiche erforderlich. Die Verwendung von Trägern erhöht die Kosten für die SMT-Bestückung. Träger helfen dabei, die flexiblen Bereiche flach zu halten und während der Bestückung und dem Reflow zu stützen.

Vorteile der starrflexiblen Platten

Abgesehen von den Kosten haben starrflexible Platten viele Vorteile. Hier sind einige der wichtigsten Vorteile:

-

Spart Platz auf der Platine und macht Steckverbinder oder HotBar-Prozesse überflüssig

Da die flexiblen und starren Teile aus einem Stück bestehen, können Sie einen Anschluss oder eine HotBar-Verbindung entfernen. Bei Konstruktionen mit hoher Packungsdichte ist die Einsparung des Platzes für einen Steckverbinder sehr wertvoll. Das Entfernen von Steckverbindern senkt auch die Kosten für Teile und die HotBar-Verarbeitung. Außerdem kann der Abstand zwischen zwei Platinen viel kleiner sein, wenn Sie keinen Steckverbinder benötigen. -

Kürzere Signalwege, höhere Geschwindigkeit und verbesserte Zuverlässigkeit

Bei separaten starren Platinen, die durch Steckverbinder verbunden sind, sieht ein Signalpfad wie folgt aus: Platine → Steckverbinder → Flex → Steckverbinder → Platine. Bei einer starr-flexiblen Platine wird daraus: Platine → Flex → Platine. Der Weg ist kürzer. Die Signale durchqueren weniger verschiedene Materialien, so dass sie weniger Energie verlieren. Bei starren Standardplatinen sind die Leiterbahnen aus Kupfer. Steckverbinder haben vergoldete Kontakte. Gelötete Stifte sind normalerweise aus Zinn oder einer Zinnlegierung. Signaländerungen an jeder Materialschnittstelle verursachen einen gewissen Verlust. Wenn Sie starr-flexible Leiterplatten verwenden, reduzieren Sie die Anzahl der Schnittstellen. Das kommt der Signalintegrität zugute. Bei Produkten, die präzise Signale benötigen, verbessern starrflexible Leiterplatten die Zuverlässigkeit. -

Vereinfachen Sie die Produktmontage und sparen Sie Montagezeit

Using rigid-flex boards can reduce SMT and final assembly time. You place fewer connectors. You also remove the assembly step of inserting a flex into a connector or the HotBar soldering step. Fewer parts means a shorter BOM. That reduces inventory and parts management work.

Wie sich Produktion und Montage von Flex- und Starrflex-Platten unterscheiden

Der SMT-Hauptprozess ist für alle Leiterplattentypen ähnlich. Flexible Schaltungen, starr-flexible Leiterplatten und starre Leiterplatten durchlaufen alle die Bauteilbestückung und das Reflow-Löten unter Verwendung von Lötpaste. Flexible Leiterplatten und starr-flexible Leiterplatten haben jedoch besondere Anforderungen. Wenn diese besonderen Anforderungen bei der Produktion nicht sorgfältig beachtet werden, kann es zu großen Problemen kommen.

1. Lötpastendruck

Wie bei starren Leiterplatten verwenden Sie eine Schablone und einen Lotpastendrucker, um Lotpaste auf flexible und starr-flexible Leiterplatten aufzutragen. Viele SMT-Anwender machen sich Sorgen über die Größenkontrolle und die Zerbrechlichkeit von flexiblen Leiterplatten. Im Gegensatz zu starren Leiterplatten sind die Oberflächen von flexiblen Leiterplatten nicht eben. Sie benötigen also Vorrichtungen und Ausrichtungslöcher, um sie an ihrem Platz zu halten. Außerdem verändern flexible Schaltungsmaterialien ihre Größe je nach Temperatur und Feuchtigkeit. Unter bestimmten Bedingungen können sie sich um etwa 0,001 Zoll pro Zoll dehnen oder falten. Diese Dehnungen und Falten verursachen Verschiebungen in der Position der Leiterplatte in X- und Y-Richtung. Aus diesem Grund sind für die flexible Bestückung oft kleinere Träger oder spezielle Werkzeuge erforderlich als für die SMT-Bestückung mit starren Leiterplatten.

2. SMT-Bestückung

Heutzutage werden die Bauteile immer kleiner. Kleine Teile können beim Reflow-Prozess Probleme verursachen, wenn die Leiterplattenoberfläche nicht eben ist. Bei kleinen flexiblen Schaltungen sind Maßänderungen weniger problematisch, aber Sie benötigen möglicherweise trotzdem kleinere SMT-Träger oder zusätzliche Passermarken. Wenn ein Träger nicht eben ist, kommt es zu Platzierungsverschiebungen. Eine gute SMT-Halterung hilft, die Bestückungsfläche flach und stabil zu halten.

3. Reflow-Löten

Vor dem Reflow müssen flexible Schaltungen getrocknet werden. Dies ist ein wesentlicher Unterschied zwischen der Montage von flexiblen und starren Leiterplatten. Flexible Materialien absorbieren Feuchtigkeit wie ein Schwamm. Sie können bis zu 3% ihres Gewichts an Feuchtigkeit aufnehmen. Wenn sich eine flexible Leiterplatte mit Feuchtigkeit vollgesogen hat, kann sie nicht mehr reflowt werden, ohne vorher zu trocknen. Auch starre Leiterplatten haben dieses Problem, aber starre Leiterplatten vertragen etwas mehr Feuchtigkeit.

Flexible Schaltungen müssen kurz bei etwa 225°F bis 250°F (ca. 107°C bis 121°C) vorgebacken werden, idealerweise innerhalb einer Stunde. Wenn Sie die flexiblen Schaltungen nicht rechtzeitig trocknen, müssen Sie die Leiterplatten bis zum Ausheizen in einer trockenen Box oder in einem Stickstofflager aufbewahren. Eine ordnungsgemäße Trocknung verhindert Schäden, die durch Dampfbildung während des Reflows entstehen, wie z. B. Delaminierung oder Blasenbildung.

Anwendungen von starrflexiblen Platten

Starrflexible Leiterplatten kombinieren die Haltbarkeit starrer Leiterplatten mit der Anpassungsfähigkeit flexibler Leiterplatten. Von allen Leiterplattentypen sind starr-flexible Leiterplatten die robustesten für raue Umgebungen. Aufgrund dieser Widerstandsfähigkeit werden starrflexible Leiterplatten gerne für industrielle Steuerungen, medizinische Geräte und militärische Ausrüstung verwendet. Auch die Hersteller auf dem Festland erhöhen den Anteil der starrflexiblen Leiterplatten an ihrer Gesamtproduktion.

Typische Anwendungsbereiche sind:

-

Industrielle Nutzung - Dazu gehören industrielle Maschinen, militärische Ausrüstung und medizinische Geräte. Diese Teile müssen präzise, sicher und langlebig sein. Starrflexible Leiterplatten für diese Bereiche müssen hohe Zuverlässigkeit, hohe Präzision, geringen Impedanzverlust, vollständige Signalqualität und lange Lebensdauer bieten. Doch der Prozess ist komplex, die Leistung ist gering und die Stückkosten sind hoch.

-

Mobiltelefone - In Mobiltelefonen werden starrflexible Leiterplatten in den Scharnierbereichen von Klapptelefonen, Kameramodulen, Tastaturen und RF-Modulen eingesetzt. Sie können wiederholt gebogen und auf engem Raum montiert werden.

-

Unterhaltungselektronik - Digitale Standbildkameras (DSC) und digitale Videoprodukte (DV) sind typische Konsumgüter, für die Starrflex verwendet wird. Wir können Rigid-Flex aus zwei Blickwinkeln betrachten: Leistung und Struktur. Was die Leistung betrifft, so kann Starrflex verschiedene starre Leiterplatten und Module in drei Dimensionen miteinander verbinden. So wird bei gleicher Leitungsdichte die nutzbare Schaltungsfläche vergrößert. Das erhöht die Schaltungskapazität und reduziert Signalwegbegrenzungen und Montagefehler. Von der Struktur her sind Starrflex-Platten leicht und dünn und ermöglichen eine flexible Verlegung. Sie tragen dazu bei, die Größe zu verringern und das Gewicht zu reduzieren.

-

Kraftfahrzeuge - In Kraftfahrzeugen werden starrflexible Leiterplatten für Schlüsselschalter am Lenkrad, Verbindungen zwischen Bildschirmen und Steuerplatinen im Fahrzeug, Türsteuerungstasten, Audiosteuerungen, Parkradarkamerasysteme, zahlreiche Sensoren (Luftqualität, Temperatur und Luftfeuchtigkeit, Gaserkennung und -steuerung), Fahrzeugkommunikationssysteme, Satellitennavigation, Verbindungen für Rücksitzsteuerungen, Steuerplatinen für die Vordersitze und sogar externe Erkennungssysteme verwendet.

Materialien für mehrlagige starr-flexible Platten

Nachfolgend finden Sie eine einfache Tabelle mit den gängigen Materialien, die zur Herstellung von mehrlagigen Starrflex-Platten verwendet werden. Ich führe das benötigte Material, die traditionelle Wahl und die leistungsstärkeren Varianten auf.

| Benötigtes Material | Traditionelles Material | Hochwertiges Material |

|---|---|---|

| Flexibles Substrat (FCCL) | Herkömmliche Polyimidfolie | Neue Polyimidfolie |

| Doppelseitiges Kupferlaminat | Polyimidkern mit Acrylkleber (oder Epoxidkleber) | Klebstofffreies Polyimid-Laminat (gegossener oder laminierter Typ) |

| Deckblatt | Herkömmliches Polyimid, beschichtet mit Acryl- oder Epoxidkleber | Neues Polyimid, beschichtet mit Polyimid-Schmelzklebstoff |

| Klebefolie (Klebefolie) | Acrylharz-Klebefolie, Epoxid-Klebefolie, beidseitig mit Acrylkleber beschichtete Polyimid-Folie | Neue Polyimid-Folie, beidseitig mit Hotmelt-Polyimid-Harz beschichtet |

| Starres Substrat (CCL) | Glas-Epoxid (fr4) | Glas-BT-Harzplatte, Glas-Polyimid-Harzplatte |

In der obigen Tabelle sind mehrere Materialien aufgeführt, die für die Herstellung von starrflexiblen Platten erforderlich sind. Es ist wichtig anzumerken, dass sich die Leistung dieser Materialien mit dem technologischen Fortschritt erheblich verbessert hat.

Die Materialien müssen eine hohe Hitzebeständigkeit und eine gute Dimensionsstabilität beim Erhitzen aufweisen. Für Bereiche mit hoher Zuverlässigkeit wie Militär und Luft- und Raumfahrt empfehlen wir die Verwendung dickerer Polyimidfolien (mehr als 50 μm). In diesen Bereichen muss das Basismaterial eine hohe Stabilität und Haltbarkeit bei der Verarbeitung aufweisen. Im Gegensatz dazu geht der Trend in der Unterhaltungselektronik häufig zu dünneren und leichteren Materialien. Hier verwenden die Hersteller in der Regel dünnere Dielektrika (weniger als 50 μm).

Unter den selbstklebenden kupferkaschierten Laminaten, Abdeckfolien und Klebefilmen haben Acrylatklebstoffe eine bessere Klebekraft, aber eine etwas geringere Wärmebeständigkeit und eine höhere Schrumpfung. Epoxidklebstoffe bieten eine bessere Wärmebeständigkeit, brauchen aber länger zum Aushärten und haben manchmal eine etwas schwächere Klebekraft.

Die Verwendung von gegossenem oder drucklaminiertem, leimfreiem kupferkaschiertem Laminat bietet in der Regel eine höhere Wärmebeständigkeit und einen niedrigeren Wärmeausdehnungskoeffizienten (WAK). Diese Materialien tragen auch zur Verringerung der endgültigen Plattendicke bei und können das Verschmieren von Bohrharz erheblich reduzieren. Das leimfreie Material muss jedoch bei Temperaturen über 300 °C verarbeitet werden und erfordert eine spezielle Ausrüstung und Prozesskontrolle.

Wann sollten Sie eine starrflexible Leiterplatte für das PCB-Prototyping verwenden?

Eine starr-flexible Leiterplatte wird hergestellt, indem eine flexible Schaltung und eine starre Leiterplatte miteinander verbunden und verarbeitet werden. Die fertige Leiterplatte weist sowohl Merkmale von FPC als auch von PCB auf. Starrflexible Leiterplatten kosten mehr, sind aber sehr vielseitig. Sie können für viele Branchen und viele Verwendungszwecke angepasst werden.

Wann sollte man sich beim Prototyping für Starr-Flex entscheiden?

-

Umgebungen mit hohen Schock- und Vibrationsbelastungen.

Starrflexible Platten widerstehen Stößen und Vibrationen. Verwenden Sie sie, wenn das Produkt unter starker Belastung arbeiten und stabil bleiben muss. Andernfalls kann das Gerät ausfallen. -

Hochpräzise Anwendungen, bei denen Zuverlässigkeit wichtiger ist als Kosten.

Wenn ein Ausfall eines Kabels oder eines Steckers gefährlich sein könnte, sollten Sie sich für eine robustere Starrflex-Platte entscheiden. Sie reduziert die Anzahl der Anschlüsse und Schwachstellen. -

Designs mit hoher Packungsdichte.

Einige Komponenten haben nicht genügend Fläche für alle benötigten Anschlüsse und Kabel. In diesem Fall spart eine starr-flexible Platine Platz und löst das Layout-Problem. -

Entwürfe, für die sonst viele starre Platten benötigt würden.

Wenn das Produkt vier oder mehr miteinander verbundene starre Platten benötigt, ist es oft die beste Wahl, sie durch eine einzige starr-flexible Platte zu ersetzen. Dies kann insgesamt kostengünstiger sein.

Hinweise und zusätzliche Tipps für Designer und Einkäufer

-

Sprechen Sie frühzeitig mit Ihrem Boardmaker. Sagen Sie ihm, wie viele starre und flexible Lagen Sie planen, wo die Biegebereiche liegen und wie viele Biegezyklen die Leiterplatte überstehen muss. Nennen Sie auch die Zielimpedanz und die Anforderungen an die hohe Geschwindigkeit. Der Hersteller kann Ihnen dann sagen, ob das Design machbar ist und welche Grenzen bestehen.

-

Halten Sie Biegebereiche frei von starren Teilen und schweren Komponenten. Verwenden Sie klare Biegelinien und halten Sie die Leiterbahnen möglichst in der Nähe der neutralen Achse. Leiterbahnen durch Biegebereiche sollten breit genug sein und guten Biegeregeln folgen. Vermeiden Sie durchkontaktierte Löcher in wiederholten Biegebereichen, es sei denn, Sie verwenden spezielle Designs.

-

Entwerfen Sie für die Montage. Wenn Sie SMT auf dem flexiblen Bereich erwarten, planen Sie Träger, Referenzpunkte und Einbrennschritte ein. Markieren Sie Bereiche, in denen Versteifungen erforderlich sind und in denen Sie Klebstoffe zur Unterstützung der Komponenten verwenden werden.

-

Wählen Sie die Materialien nach Bedarf. Verwenden Sie dickeres Polyimid und stärkere Grundmaterialien für militärische oder medizinische Zwecke. Verwenden Sie dünne Dielektrika für Telefone und leichte Konsumgüter, wenn Sie geringes Gewicht und kleine Abmessungen benötigen.

-

Kompromisse bei den Kosten. Mit Starrflex können Montageteile und Steckverbinder eingespart werden, aber die Platine selbst kann mehr kosten. Prüfen Sie die Kosten des gesamten Systems. Oft sinken die Gesamtsystemkosten, wenn Sie Steckverbinder und die damit verbundenen Montageschritte entfernen. Berücksichtigen Sie auch die Reparatur- und Testkosten.

-

Führen Sie Belastungstests durch. Wenn Ihr Produkt Vibrationen, Stößen, Hitze oder Feuchtigkeit ausgesetzt ist, sollten Sie die starrflexible Leiterplatte frühzeitig testen. Zyklustests, Temperaturschock- und Feuchtigkeitstests können Probleme vor der Massenproduktion aufdecken.

-

Planen Sie die Werkzeugbestückung. Arbeiten Sie mit dem Leiterplattenhersteller zusammen, um Vorrichtungen, Träger und Ausheizpläne zu planen. Die richtige Werkzeugausstattung reduziert Defekte und Bestückungsfehler.

-

Dokumentation. Legen Sie klare mechanische Zeichnungen, Stapelungen, Biegeregeln und Lagenpläne vor. Zeigen Sie, wo die Versteifungen hinkommen und wo die Biegeschwänze den starren Bereich verlassen.

Häufig gestellte Fragen

Eine starr-flexible Leiterplatte kombiniert flexible und starre Leiterplattenschichten in einer Struktur. Sie bietet sowohl biegbare Bereiche als auch feste Abschnitte, die Platz sparen, die Anzahl der Anschlüsse reduzieren und die Zuverlässigkeit verbessern.

Die wichtigsten Vorteile sind:

Platzsparend, da keine Steckverbinder oder Hot Bars erforderlich sind.

Kürzere Signalwege für geringere Verluste und Verzögerungen.

Höhere Zuverlässigkeit und Haltbarkeit bei komplexen Konstruktionen.

Vereinfachter Montageprozess, weniger Arbeits- und Zeitaufwand.

Ja. Im Vergleich zu standardmäßigen starren oder flexiblen Leiterplatten kosten sie in der Regel mehr. Für die SMT-Bestückung von flexiblen Flächen sind spezielle Träger erforderlich. Flexible Materialien sind auch empfindlich gegenüber Hitze und Feuchtigkeit, was zu Ausdehnung oder Schrumpfung führen kann.

Sie werden in vielen Bereichen eingesetzt:

Unterhaltungselektronik (Mobiltelefone, Kameras, Wearables).

Automobilelektronik (Lenkradsteuerung, Anzeigen, Sensoren).

Industrielle Ausrüstung und medizinische Geräte.

Verteidigungs- und Luftfahrtsysteme, die eine hohe Zuverlässigkeit erfordern.

Wichtige Tipps sind:

Sprechen Sie frühzeitig mit dem Leiterplattenhersteller über Lagenzahl, Biegebereiche, Impedanz und Zuverlässigkeitsanforderungen.

Vermeiden Sie schwere Bauteile in Biegebereichen und verlegen Sie Leiterbahnen entlang der neutralen Achse.

Verwenden Sie Haltevorrichtungen für SMT auf flexiblen Flächen.

Wählen Sie die Materialien nach den Leistungsanforderungen aus (hohe Zuverlässigkeit gegenüber den Kosten).

Berücksichtigen Sie die gesamten Systemkosten, nicht nur den Preis der Leiterplatte.

Die wichtigsten Faktoren sind die Anzahl der Lagen, die Anzahl der Übergänge von starr zu flexibel, spezielle Materialien, die Komplexität der Verkleidung und die erforderlichen Tests. Mehr Lagen, enge Biegeradien und kundenspezifische Versteifungen erhöhen Kosten und Zeit. Für Prototypen und Kleinserien werden oft Werkzeuge oder Vorrichtungen benötigt, was die Vorlaufzeit verlängert. Um die Kosten zu senken, sollten Sie die Merkmale konsolidieren, die Materialien standardisieren und die Kompromisse bei den Vorlaufzeiten frühzeitig mit Ihrem Lieferanten besprechen.