Mit der rasanten Entwicklung der Batterieleistung und der intelligenten Antriebstechnologie müssen maßgeschneiderte Lösungen für EV-Ladegeräte ihre Leistung verbessern, um den spezifischen Ladeanforderungen gerecht zu werden, insbesondere bei der Montage dieser kundenspezifischen EV-Ladegeräte-Platinen.

Wie kann man den besten Montageprozess und die beste Lösung für EV-Ladegeräte-Leiterplatten finden?

1. Optimierung des Designs von EV-Ladegeräten (PCB)

Die beste Lösung für die Leiterplattenbestückung ist die Optimierung des Designs der Leiterplatte selbst.

1.1 PCB-Layout

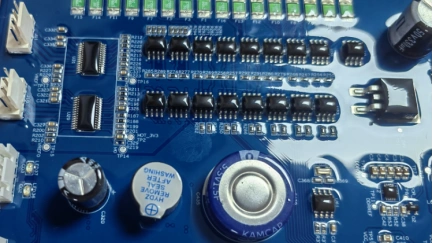

Ziehen Sie in Erwägung, die Leiterplatte Ihres EV-Ladegeräts mit Hochleistungskomponenten (z. B. Leistungs-MOSFETs, Gleichrichter, Kondensatoren) an Positionen zu gestalten, die zu einer besseren Wärmeableitung beitragen. Berücksichtigen Sie die Verringerung des Risikos von Interferenzen für diese Funktionskomponenten, z. B. Leistungskomponenten, Steuerungskomponenten, während PCB-Layout

1.2 Wärmemanagement

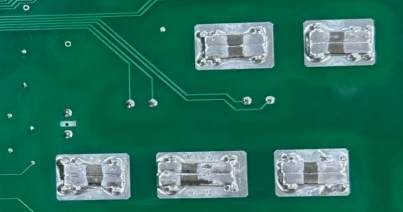

Die Hauptplatine eines EV-Ladegeräts erzeugt beim Laden mit hoher Leistung erhebliche Wärme. Eine schlechte Wärmeableitung führt zu Überhitzung und reduziert die Lebensdauer des Ladegeräts und der Fahrzeugbatterie.Thermische Durchkontaktierungen und breitere Leiterbahnen sind ebenfalls eine gute Möglichkeit, Wärme von den Leistungskomponenten abzuleiten. Darüber hinaus kann Heavy Copper Schaltung PCB-Design um High-Power-Komponenten helfen, Wärme effektiver zu zerstreuen, normalerweise die Kupferdicke für EV-Ladegerät PCB ist 2oz, 3oz. Abgesehen davon, Kupfer bar Löten, Kühlkörper oder Lüfter tragen eine Menge für die Wärmeableitung

2. Die Notwendigkeit von Design for Manufacturing (DFM) vor der PCB-Montage

2.1 Design Rule Checks (DRC)

Um die Herstellbarkeit und den Ertrag zu verbessern, muss der Ingenieur die endgültigen Designdateien vor der Produktion prüfen, um sicherzustellen, dass das PCB-Layout den Verarbeitungsregeln des Herstellers entspricht. Diese Regeln können einige Probleme während der Fertigung und Montage vermeiden. DRC-Prüfungen umfassen hauptsächlich Leiterbahnbreiten und -abstände, die Größe von Durchkontaktierungen und Pads sowie die Abstandshalter zwischen den Pads.

- Leiterbahnbreite und -abstand: Winzige Leiterbahnbreiten und -abstände können zu Kurzschlüssen oder Signalstörungen führen, daher müssen wir die minimale Leiterbahnbreite und -abstände berücksichtigen.

- Pads und Durchkontaktierungen: Pads und Durchkontaktierungen müssen den Bohr- und Ringringtoleranzen des Leiterplattenherstellers entsprechen. Unterdimensionierte Ringringe oder Pads können zu unterbrochenen Verbindungen, Durchkontaktierungsfehlern oder höheren Herstellungskosten führen.

- Pad-zu-Pad-Abstand: Wir müssen sicherstellen, dass genügend Abstand zwischen den Pads vorhanden ist, um Lötbrücken während der Montage zu vermeiden.Kurzschlüsse können verursacht werden, wenn der Abstand zu klein ist.

- Abstände zwischen den Bauteilen: Es ist auch sehr wichtig, dass die Abstände zwischen den Bauteilen groß genug sind, um das Löten zu ermöglichen und um mechanische Störungen zu vermeiden.

2.2 Optimierung der Bauteilplatzierung

Die Platzierung von Bauteilen ist entscheidend für eine hocheffiziente Montage, gute Leistung und Herstellbarkeit.

- Bauteil-Layout: Um die Effizienz zu verbessern und die Arbeitskosten zu senken, müssen alle Bauteile effizient von Maschinen (z. B. Bestückungsautomaten) platziert werden. Bei der manuellen Platzierung ist es schwierig, alle Bauteile richtig zu platzieren und viel Zeit zu verschwenden, daher müssen wir das PCB-Layout der Bauteile berücksichtigen.

- Klären Sie die Ausrichtung und Polarität der Bauteile eindeutig: Bei den Bauteilen sollten Ausrichtung und Polarität korrekt sein, um Nacharbeiten und Reparaturen bei der Montage zu vermeiden.

2.3 PCB-Panelisierung für eine effiziente Fertigung

DFM-Ingenieure können mehrere Leiterplatten auf einer einzigen Platte anordnen, um den PCB-Herstellungs- und Montageprozess zu optimieren. Speziell für diese kleinen PCB Bretter.In um den Abfall zu reduzieren.unter Berücksichtigung der Gestaltung von V-Nut-Schnitten, Mäusebissen oder Abreißlaschen zur einfachen Trennung nach der Montage.

3. Gemeinsamer Kundenfall: Bereitstellung der besten Montagelösung für Charging Pile PCB

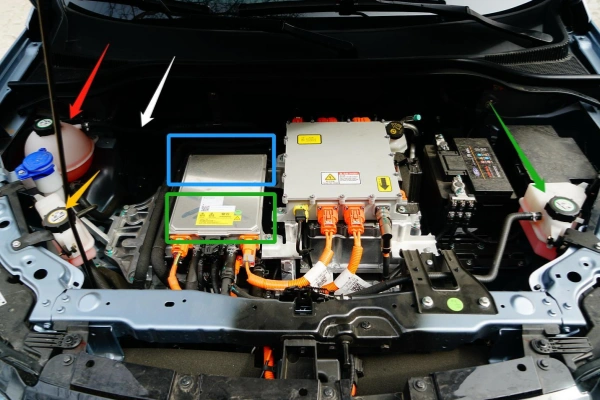

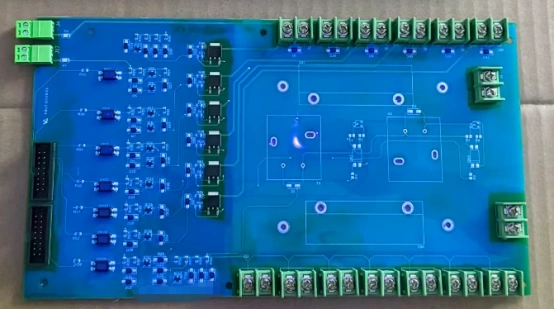

Aufgrund des Vertrauens, das uns der Kunde entgegenbringt, erhielten wir von einem europäischen Kunden einen Leiterplattenauftrag für die Produktion und Montage von 1.500 Sätzen von Haupt- und Unterleiterplatten zum Laden von Elektrofahrzeugen.

3.1 Gestaltung

Die Leiterplatten verwenden ein 4-Lagen-Layout mit einer Kupferstärke von 2 oz und harzgefüllten Durchkontaktierungen. Die Leiterplatten sind relativ groß und enthalten fast 200 Bauteiltypen mit insgesamt Tausenden von elektronischen Bauteilen.

3.2 PCB-Herstellung

Vor der PCB-Produktion überprüfte unser Entwicklungsteam die Gerber-Dateien, einschließlich der oberen und unteren Lagen, des Siebdrucks, der Lötmaske, der Bohrdaten, der mechanischen Lagen und anderer wichtiger Dateien. Sie überprüften auch das Dateiformat (z. B. RS-274X), um sicherzustellen, dass es den Produktionsanforderungen entspricht, und um Datenparsing-Fehler aufgrund von Formatfehlern zu vermeiden. Die Ingenieure verwendeten professionelle Software wie CAM350 und Altium Designer, um umfassende DRC-Prüfungen der Gerber-Dateien gemäß den internen Produktionsstandards und den Kundenanforderungen durchzuführen. Die Prüfungen umfassen vor allem die Genauigkeit der Lochgröße, Abstände und Leiterbahnbreiten, Pad-Integrität, Siebdruckgenauigkeit und spezielle Prozesse. Bei speziellen Prozessanforderungen im Design des Kunden (z. B. Blind-/Buried-Vias, dickes Kupfer, Impedanzkontrolle) konzentrierten sich die Ingenieure auf die Überprüfung, ob die Designparameter mit den Produktionsmöglichkeiten übereinstimmen, und optimierten und erstellten eine EQ-Datei (Engineering Qualification). Nach der Genehmigung der EQ-Datei durch die interne Revision wurde diese in produktionsreife Gerber- und Bohrdateien umgewandelt, und es wurden eine Stückliste (BOM) und Montagezeichnungen erstellt. Die Produktionsdateien müssen exakt mit der EQ-Datei übereinstimmen und mit Versionsnummer und Gültigkeitsdatum gekennzeichnet sein.

3.3 Beschaffung von Komponenten

Während der PCB-Produktion bestellt unsere professionelle Einkaufsabteilung die BOM-Komponenten nacheinander gemäß der endgültigen BOM, die unser Ingenieur überprüft und mit dem Kunden bestätigt hat.

3.4 Laserbeschriftung der Seriennummer auf Leiterplatten

Bevor alle Komponenten auf der Platine montiert werden, müssen wir die Seriennummer auf den Platinen durch Laserbeschriftung anbringen. Zunächst erhalten wir vom Kunden eine alphanumerische Seriennummer (z. B. SN00001) oder ein Format, eine Platzierung und eine Größe und Schriftart, und jede Platine hat eine spezifische Seriennummer, die durch Laser markiert wird, um sie zu identifizieren.

3.5 Montage der EV-Ladeplatine

Montage von Haupt- und Unterplatinen für EV-Ladegeräte, einschließlich SMT-Bestückung, THT-Bestückung, Wellenlöten, trockenes Vereisungsstrahlen, konforme Beschichtung, Funktionstest und Endkontrolle.

Schlussfolgerung

Die Montage von EV-Ladegeräten unterscheidet sich nicht grundlegend von der Montage anderer Leiterplatten. EV-Ladegeräte-Leiterplatten erfüllen höhere Sicherheits-, Zuverlässigkeits- und Regulierungsanforderungen im Vergleich zu typischen Verbraucherplatinen. Bei dieser Art von industriellen Steuerplatinen müssen wir auf viele weitere Details achten

- Hochspannung & Isolierung

- Thermisches Management

- Robustheit und Langlebigkeit

- Leistungsaufnahme & Strompfade

- EMC/EMI-Kontrolle

- Sicherheitskritische Komponenten & Redundanz

- Prozesskontrollen & Qualifizierung

- Rückverfolgbarkeit und Serialisierung

- Umwelt- und Zuverlässigkeitsprüfungen

- Wartungsfreundlichkeit und Dokumentation vor Ort

- Handhabung und Sicherheit in der Produktion

- Auswahl von Lieferanten und Komponenten