Übersicht

Elektronische Produkte stellen höhere Anforderungen an Leiterplatten. Die Anzahl der Teile auf der Leiterplatte steigt rapide an. Die Teilegrößen werden kleiner. Halbloch-Leiterplatten werden immer häufiger verwendet, da sie einfach zu löten sind, wenig Modulfläche benötigen und viele Funktionen unterstützen.

Was ist eine Halbloch-Leiterplatte?

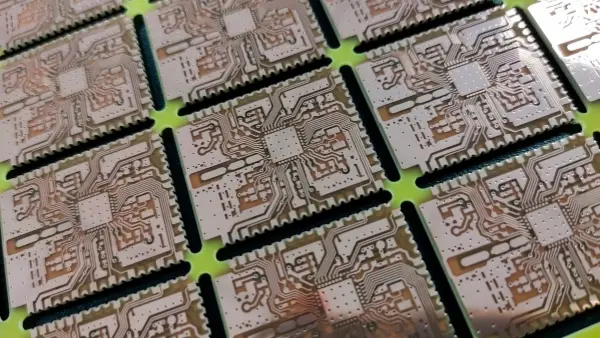

Ein halbes Metall-Loch (oder ein halber Schlitz) wird hergestellt, indem zunächst Bohren und Metallisierung eines Lochs und anschließendes Bohren oder Fräsen, um das Loch zu halbieren. Einfach ausgedrückt handelt es sich um ein metallisiertes Loch am Rand der Leiterplatte, das halbiert wird. Das Verfahren des halbmetallisierten Lochs am Rand ist ausgereift. In der Leiterplattenindustrie wird es auch als “Poststempel-Loch” bezeichnet. Sie können den Lochrand direkt auf die Hauptplatine löten. Das spart Anschlüsse und Platz. Man sieht es oft bei Signalschaltungen. Die meisten Modulplatinen verwenden halbe Löcher.

Merkmale von metallisierten Halbloch-Leiterplatten

Die einzelne Einheit ist klein.

Die Kante der Einheit hat eine Reihe von metallisierten Halblöchern. Diese Einheit ist eine Unterplatine einer Hauptplatine. Die metallisierten Halblöcher sind mit der Hauptplatine und den Bauteilanschlüssen verlötet.

Vorteile des Halblochverfahrens

Erhöhung der Polsterstärke. Das Halbloch-Design stärkt das Randpad mechanisch. Bei modularen Leiterplatten verbessert es die Zuverlässigkeit des Lötens. Es eignet sich für Anwendungen mit hoher Dichte und starken Vibrationen.

Optimieren Sie die Raumaufteilung. Mit Halblöchern können Sie Bauteile flexibler platzieren und benötigen weniger Platz. Bei einem Wi-Fi-Modul können Sie zum Beispiel die Rand-Halblöcher direkt auf die Hauptplatine löten und die Produktdicke um etwa 60% verringern. Dies eignet sich für dünne Geräte.

Vereinfachen Sie die Produktion. Das Verfahren erfordert zu Beginn zusätzliche Schritte (z. B. Verkupferung und präzise Vereinzelung), ist aber insgesamt effizienter als die Verwendung herkömmlicher Steckverbinder. Außerdem wird der Kauf von Steckern vermieden.

Verbessern Sie das Aussehen. Halbe Löcher am Rand lassen die Leiterplatte sauberer aussehen. Dies entspricht den Anforderungen an ein modernes Produktdesign.

Verbessern Sie die Signalleistung. Im Hochfrequenzbereich (z. B. 5G) können Halbschalen die parasitäre Kapazität verringern und den Signalverlust reduzieren. Dies steigert die Übertragungseffizienz.

Schwierigkeiten bei der Verarbeitung

Nach der Umformung weisen metallisierte Halbloch-Leiterplatten häufig Probleme mit dem Kupfer der Lochwand auf. Dazu gehören Kupferabhebung, dunkles Kupfer, Gratreste und Versatz. Diese Probleme sind eine häufige Herausforderung für Leiterplattenhersteller in der Umformphase.

Eine ganze Reihe von briefmarkenähnlichen Halblöchern ist besonders hart. Die Lochgröße beträgt etwa 0,6 mm. Der Abstand zwischen Loch und Wand beträgt etwa 0,45 mm. Der Abstand der Außenschichtmuster beträgt etwa 2 mm. Die kleinen Abstände machen Kurzschlüsse wegen der Kupferhaut leicht.

Zu den gängigen Formgebungsverfahren für metallisierte Halb-Loch-Leiterplatten gehören CNC-Fräsen (Router), mechanisches Stanzen und V-Schnitt. Wenn diese Methoden nicht benötigte Teile der galvanisierten Löcher entfernen, hinterlassen sie oft Kupferfäden und Grate an den geschnittenen PTH-Rändern (durchkontaktierte Löcher). In schwerwiegenden Fällen kann sich das Kupfer der Lochwand abheben oder abblättern. Außerdem können während der Umformung die Ausdehnung der Leiterplatte, die Genauigkeit der Bohrerposition und die Präzision der Umformung dazu führen, dass die Halbbohrungen auf der linken und rechten Seite desselben Bauteils sehr unterschiedlich groß sind. Dies erschwert dem Kunden das Löten und die Montage.

Zu beachtende Punkte für den Half-Hole-PCB-Prozess

Alle metallisierten Halbloch-Leiterplatten-Lochpositionen müssen nach der Bebilderung/Beschichtung (oder nach der Musterbeschichtung) und vor dem Ätzen gebohrt werden, so dass die Kreuzungspunkte an jedem Ende des Halblochs ein gebohrtes Loch haben.

Die Konstruktionsabteilung sollte den MI-Ablauf (Fertigungsanweisung) für das Halblochverfahren festlegen.

Bei Metall-Halblöchern, die durch erstes Bohren (oder Fräsen), dann durch Musterplattieren und ein zweites Bohren vor dem Ätzen entstehen, sollten Sie überlegen, ob durch das Fräsen der äußeren Form Kupfer freigelegt wird. Verschieben Sie das gebohrte Halbloch bei Bedarf in Richtung des Geräteinneren.

Für das Loch auf der rechten Seite (gebohrtes Halbloch):

a. Bohren Sie zuerst, drehen Sie dann die Platte um (oder spiegeln Sie sie) und bohren Sie das Loch auf der linken Seite.

b. Dies reduziert den Zug des Bohrers auf das Lochkupfer und vermeidet Kupferverluste im Inneren des Halblochs.Die Bohrergröße für das Halbloch richtet sich nach dem Abstand zur Umrisslinie.

Zeichnen Sie den Lötmaskenfilm. Für gefräste Öffnungen fügen Sie Anschlagpunkte hinzu und vergrößern die Fenster um 4 mils.

Prozessablauf

Ein halbes Loch ist ein metallisiertes Loch, das in zwei Hälften geschnitten wird. Es sieht einfach aus, weil man denken könnte, dass man nur den Umriss auf eine normale Platte fräsen muss. In Wirklichkeit ist es aber nicht einfach.

Fräsen Sie die halben Randlöcher mit einer doppelten V-förmigen Fräsbahn.

Bei der zweiten Bohrung Führungslöcher an der Bruchkante anbringen. Entfernen Sie die Kupferhaut frühzeitig, um Grate zu reduzieren. Wechseln Sie vom geraden Bohrer zum Schlitzfräser und optimieren Sie Spindeldrehzahl und Vorschub.

Verkupfern Sie die Platine, damit die runden Lochwände am Platinenrand eine Kupferschicht erhalten.

Erstellen Sie den äußeren Schaltkreis durch Laminieren, Belichten und Entwickeln. Dann verkupfern und verzinnen Sie ein zweites Mal, damit die Kupferschicht an den runden Lochwänden am Rand dicker wird und von einer ätzfesten Zinnschicht bedeckt ist.

Schneiden Sie das runde Loch am Rand des Brettes in der Mitte durch und formen Sie ein halbes Loch.

Ziehen Sie die während der Laminierung gepresste Lackschicht ab.

Ätzen Sie die Platine, um das freiliegende äußere Kupfer zu entfernen, das nach dem Abisolieren übrig geblieben ist.

Entfernen Sie das Zinn auf der Platine, so dass das Kupfer an der Wand des Halblochs freiliegt.

Nach dem Formen die Platten mit rotem Klebeband zusammenhalten. Lassen Sie sie durch eine alkalische Ätzung laufen, um Grate zu entfernen.

Nachdem die Platine ein zweites Mal verkupfert und verzinnt wurde, schneiden Sie das runde Loch in der Mitte durch, um ein halbes Loch zu erhalten. Da das Lochwandkupfer von Zinn bedeckt ist und das Lochwandkupfer vollständig mit der äußeren Kupferschicht verbunden ist, ist die Verbindung stark. Durch das Schneiden wird ein Abheben oder Abblättern des Kupfers vermieden.

Nach dem Ausbilden der Halblöcher sollten Sie den Resist abziehen und dann ätzen. Dies verhindert die Oxidation der Kupferoberfläche und vermeidet Kupferreste oder sogar Kurzschlüsse. Es erhöht die Ausbeute bei metallisierten Halbloch-Leiterplatten.

Häufig gestellte Fragen

Ein halbes Loch (kastelliert) ist ein durchkontaktiertes Loch, das so gefräst oder gefräst wird, dass nur die Hälfte des Lochs am Rand der Leiterplatte verbleibt. Dadurch entsteht ein halbkreisförmiges plattiertes Pad, das zum Löten von Modulen oder Board-to-Board-Verbindungen verwendet wird.

Bei der Herstellung werden in der Regel ganze Löcher gebohrt, die dann plattiert werden, und dann wird die Kante der Platte profiliert (gefräst), um die Hälfte jedes plattierten Lochs freizulegen. Das Ergebnis ist ein halbkreisförmiges, plattiertes Pad entlang der Kante.

Häufige Anwendungen: Modul-Breakout-Boards (Bluetooth/Wi-Fi-Module), Board-to-Board-Lötverbindungen, kompakte modulare Systeme und Situationen, in denen auf Steckverbinder verzichtet werden soll.

Ja - sie werden häufig für kompakte Module und Fine-Pitch-Breakout-Platinen verwendet, aber beim Design müssen die Größe der Pads, die Lötkanten und das Reflow-Verhalten berücksichtigt werden.

Fügen Sie Gerber- und Bohrdateien (PTH) bei, markieren Sie Wabenbohrungen deutlich in der mechanischen Ebene oder in Notizen, geben Sie die gewünschte Oberfläche an (z. B. ENIG) und fordern Sie die DFM-Rückmeldung der Fertigungsstätte an.