Vergoldung bedeutet hier galvanisch abgeschiedenes Gold. Der Begriff umfasst auch Nickel-Gold-Elektroplattierungen, elektrolytisches Gold, Elektrogold und galvanisierte Nickel-Gold-Platten. Es gibt zwei Hauptarten der Vergoldung. Die eine ist Weichgold. Die andere ist Hartgold. Hartgold wird häufig für Goldfinger verwendet.

Die Grundidee ist einfach. Nickel und Gold (oft als Goldsalze bezeichnet) lösen sich in einem chemischen Bad auf. Die Leiterplatte kommt in den Galvanisierungsbehälter. Dann fließt elektrischer Strom. Dadurch bildet sich eine Nickel-Gold-Schicht auf der Kupferfolie der Leiterplatte. Die Nickel-Gold-Beschichtung ist in der Elektronik weit verbreitet. Der Grund dafür ist, dass die Schicht hart ist, sich gut abnutzt und der Oxidation widersteht.

Warum vergoldete Leiterplatten verwenden?

ICs haben jetzt mehr Pins. Die Pins liegen näher beieinander. Mit Sprühverzinnungsverfahren können sehr feine Pads nicht flach genug gemacht werden. Das macht SMT schwer zu platzieren. Außerdem haben Zinn-Blei oder HASL-Platten eine kurze Haltbarkeit. Vergoldete Platinen lösen einige dieser Probleme.

Bei der Oberflächenmontagetechnik und bei sehr kleinen Teilen wie 0201 und kleiner ist die Ebenheit der Pads von großer Bedeutung. Die Ebenheit der Pads beeinflusst die Qualität des Lotpastendrucks. Dies wirkt sich wiederum auf die Qualität des Reflow-Lötens aus. Daher ist bei SMD-Bauteilen mit hoher Packungsdichte und sehr kleinen Bauteilen eine Vollvergoldung der Leiterplatte üblich.

In der Test- oder Prototypenphase kann der Kauf von Teilen die Montage verzögern. Manchmal kann die SMT-Bestückung erst Wochen oder Monate nach der Herstellung der Leiterplatte beginnen. Vergoldete Leiterplatten haben eine viel längere Haltbarkeit als bleihaltige. Daher bevorzugen viele vergoldete Leiterplatten. Außerdem liegen die Kosten für vergoldete Leiterplatten bei Musterserien in der Nähe der Kosten für verzinnte Leiterplatten.

Mit zunehmender Verdichtung des Routings erreichen Leiterbahnbreite und -abstand 3-4 mil. Dadurch erhöht sich das Risiko eines Kurzschlusses des Golddrahtes. Mit steigender Signalfrequenz wird der Skin-Effekt immer wichtiger. Der Skin-Effekt bedeutet, dass sich hochfrequenter Wechselstrom in der Nähe der Leiteroberfläche bewegt. Dadurch ändert sich die Art und Weise, wie sich Signale in plattierten Schichten ausbreiten. Das kann die Signalqualität beeinträchtigen. Die Skin-Tiefe hängt von der Frequenz ab.

Bei vielen Designs hilft die Vergoldung also bei der Lötbarkeit, der Haltbarkeit und der mechanischen Abnutzung. Die Designer müssen jedoch auf Probleme wie Kurzschlüsse des Golddrahts und Signaländerungen bei hohen Frequenzen achten.

Hartgold vs. Weichgold

Was ist Hartgold?

Hartgold bedeutet, dass wir der Goldschicht andere Metalle hinzufügen. Dadurch verändert sich die Struktur des Goldes. Die Schicht wird härter. Häufig verwendete Metalle sind Kobalt, Nickel, Kupfer, Palladium und Indium. In der Vergangenheit wurden auch Eisen, Zinn und Cadmium verwendet. Heute sind Kobalt und Nickel üblich. Manchmal wird auch etwas Indium hinzugefügt, um die Farbe abzustimmen.

Die Härte der Beschichtung hängt vom Legierungsgehalt ab. Steckerkontakte haben oft eine Härte von HV130-220. Einige dekorative oder Schmuckbeschichtungen wie 18-karätiges Gold können eine Härte von etwa 400 erreichen. Frühere Legierungen wie Gold-Kupfer-Cadmium oder modernes Gold-Kupfer-Indium können sehr hart sein.

Hartgold wird dort verwendet, wo es auf Verschleißfestigkeit ankommt. Zum Beispiel für Anschlussklemmen und dekorative Teile.

Was ist Weichgold?

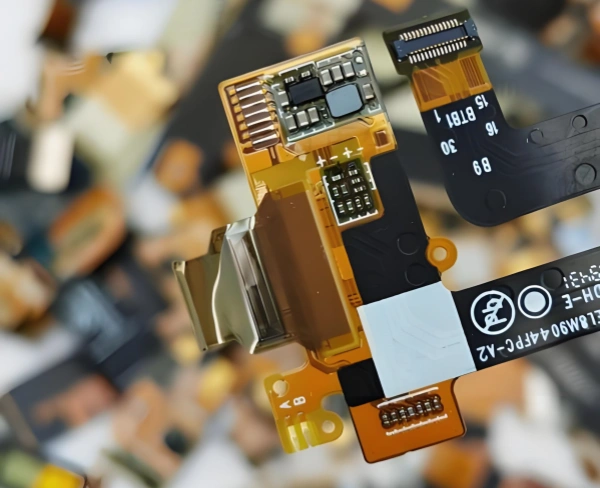

Weichgold ist eine reine Goldbeschichtung. Es werden keine anderen Metalle oder Elemente hinzugefügt. Die Schicht ist weicher und hat eine Härte von etwa HV70. Weichgold eignet sich gut für das Chip-Bonden und das Ultraschall-Bonden. In der LED-Industrie wird Weichgold häufig zum Drahtbonden verwendet.

Beschichtungssequenzen für Weich- und Hartgold

Weiche Goldfolge

Beizen → Vernickeln → Reines Vergolden

Hartgold-Sequenz

Beizen → Vernickeln → Vorvergoldung (Blitzvergoldung) → Galvanische Gold-Nickel- oder Gold-Kobalt-Legierung

Diese Abläufe sind Standardschritte in der Werkstatt. Sie sorgen für die Nickelunterschicht und dann für das Goldfinish. Der Schritt vor dem Vergolden dient der Haftung und der abschließenden Härtekontrolle für das Hartgoldverfahren.

Unterschied zwischen chemisch vergoldetem und galvanisch vergoldetem Gold

Im Folgenden finden Sie praktische Unterschiede, die Ingenieure häufig feststellen. Wählen Sie das Verfahren anhand der Produktanforderungen.

Kristallstruktur und Dicke sind unterschiedlich. Chemisch gebundenes Gold (in der Industrie oft als ENIG bezeichnet) und galvanisch gebundenes Gold bilden unterschiedliche Kristallstrukturen. Dem Hinweis hier zufolge ist Chemisch Gold tendenziell dicker und weist eine stärker goldene Farbe auf. Die Kunden bevorzugen möglicherweise dieses Aussehen.

Immersionsgold ist in der Praxis einfacher zu löten. Es verursacht tendenziell weniger Lötfehler und weniger Kundenreklamationen. Immersionsgold weist auch weniger Spannungen auf. Für Produkte, die geklebt werden müssen, kann Chemisch Gold besser geeignet sein. Da Tauchgold jedoch weicher ist als galvanisch abgeschiedenes Hartgold, ist Tauchgold nicht so verschleißfest für Goldfinger.

Solange die Pads mit einer Nickelunterschicht versehen sind, bleibt der Signalweg durch den Skineffekt im Kupfer. Immersionsgold sollte also die Signalübertragung nicht beeinträchtigen.

Immersionsgold hat angeblich eine dichtere Kristallstruktur und ist besser oxidationsbeständig. Wählen Sie das Verfahren nach den Produktanforderungen.

Bei dichterem Routing, Leiterbahnbreiten und -abständen bis hinunter zu 3-4 mil, kann galvanisches Gold leichter zu Golddrahtkurzschlüssen führen. Immersionsgold mit Nickel unter den Pads verhindert in vielen Fällen Golddrahtkurzschlüsse.

Immersionsgoldpads mit Nickelunterschicht haften besser an Lötmaske und Kupfer. Dadurch haftet die Maske besser. Wenn Ingenieure Kompensations- oder Nacharbeiten durchführen, lässt sich der Abstand nicht so leicht ändern.

Immersionsgold wird häufig für Leiterplatten mit hoher Ebenheit und kritischen Montageanforderungen verwendet. Es zeigt in der Regel keine Probleme mit schwarzen Pads nach der Montage. Ebenheit und Haltbarkeit von Chemisch Gold sind in vielen Fällen mit gutem galvanischem Gold vergleichbar.

Hinweis: Diese Punkte spiegeln praktische Erfahrungen aus dem Betrieb wider. Testen Sie immer für Ihr spezifisches Produkt und Ihre Montagelinie.

PCB-Oberflächenvergoldung Prozessablauf

Nachfolgend finden Sie ein Beispiel für den Ablauf einer Vollplatinen-Galvanisierung mit Hartgold. Die Werte und Schritte folgen einer Werksnorm.

Vollflächig galvanisch abgeschiedenes Hartgold, Goldstärke ≤ 1,5 μm

Prozessablauf

Vorprozess → Äußere Schicht Trockenfilm → Trockenfilmkontrolle → Musterbeschichtung Kupfer-Nickel-Gold → Sekundärer Trockenfilm → Trockenfilmkontrolle → Galvanische Hartgoldbeschichtung → Ätzen der Äußeren Schicht → Nächster Prozess

Anmerkungen zur Produktion

Verwenden Sie GPM-220 Trockenfilm, der gegen Elektrovergoldung resistent ist.

Wenn die vollständige Leiterplatte keinen Lötmaskenaufdruck aufweist, ist ein zweiter Trockenfilm nicht erforderlich.

Wenn die Leiterplatte eine Lötstoppmaske hat, sollte der zweite trockene Film nur die Pad-Fensterpositionen abdecken. Bringen Sie die zweite Folie nicht auf der gesamten Leiterplatte an.

Der sekundäre Trockenfilm (Film für Trockenfilm) sollte sich wie der Lötmaskenfilm verhalten. Behalten Sie nur die Pads, und teilen Sie nicht den gleichen Film wie die Lötmaske Film. Der Trockenfilm muss 2 mil größer sein als der Lötmaskenfilm.

Golddicke 1,5 μm < Golddicke ≤ 4,0 μm

Prozessablauf

Vorprozess → Außenschicht Trockenfilm → Trockenfilmkontrolle → Musterplattierung → Ätzen der Außenschicht → Sekundärer Trockenfilm → Trockenfilmkontrolle → Massivplatte Kupfer-Nickel-Gold → Elektroplattieren von Hartgold → Abisolieren von Anschlussdrähten → Nächster Prozess

Anmerkungen zur Produktion

Verwenden Sie GPM-220 Trockenfilm für Elektrovergoldung.

Wenn keine Lötstoppmaske auf die gesamte Leiterplatte gedruckt wird, ist kein zweiter Trockenfilm erforderlich.

Wenn eine Lötstoppmaske vorhanden ist, trocknen Sie den zweiten Film nur an den Fenstern der Lötaugen. Nicht die gesamte Platine beschichten.

Der sekundäre Trockenfilm sollte nur Pads enthalten und darf nicht mit dem Lötmaskenfilm geteilt werden. Sie muss 2 mil größer sein als die Lötmaskenfolie.

Für vergoldete Flächenabstände siehe Routing-Fähigkeitskonzept.

Verwenden Sie abziehbare Drähte oder Nachbearbeitungsmethoden für Drähte.

Besondere Hinweise

Für die Dickvergoldung wird heute häufig eine Gold-Kobalt-Legierung verwendet. Dies ist bei Leiterplattensteckern oder Kontaktschalterpads üblich.

Bei Vollplatinen mit Dickgold ist zu prüfen, ob die Dickgoldbereiche SMT- oder BGA-Pads aufweisen. Wenn ja, warnen Sie den Kunden vor möglichen Problemen mit der Lötbarkeit. Schlagen Sie für diese Positionen stattdessen strukturierte Kupfer-Nickel-Gold-Beschichtungen vor.

Wenn der Kunde bereits Bleipads vorbereitet hat, die Hartgold benötigen, können Sie nach dem Ätzen der Außenschicht direkt mit dem Hartgoldverfahren fortfahren.

Stellen Sie keine Platten mit einer Goldstärke von mehr als 4 μm her.

Für Verfahren, bei denen ein sekundärer Trockenfilm für Gold + Hartgold verwendet wird, sind die Abstandsanforderungen in Abhängigkeit von der Golddicke wie folgt: bei einer Golddicke von 0,38 μm Mindestabstand 7 mil; bei 0,8 μm Mindestabstand 8 mil; bei ≥1,0 μm Mindestabstand 10 mil.

Vollflächig galvanisiertes Weichgold (Goldstärke ≤ 1,5 μm)

Prozessablauf

Vorprozess → Äußere Schicht Trockenfilm → Kontrolle des Trockenfilms → Musterbeschichtung Kupfer-Nickel-Gold → Sekundärer Trockenfilm → Kontrolle des Trockenfilms → Galvanisieren von Weichgold → Ätzen der äußeren Schicht → Nächster Prozess

Anmerkungen zur Produktion

Verwenden Sie den elektrovergoldungsbeständigen Trockenfilm GPM-220.

Wenn die Vollplatine keinen Lötmaskenaufdruck hat, ist kein zweiter Trockenfilm erforderlich.

Wenn die Platine eine Lötstoppmaske hat, sollte der zweite Trockenfilm nur für die Pad-Fenster verwendet werden, nicht für die gesamte Platine.

Der sekundäre Trockenfilm entspricht dem Lötmaskenfilm. Nur die Pads aufbewahren. Nicht mit der Lötmaskenfolie teilen. Sie muss 2 mil größer sein als die Lötstoppfolie.

Golddicke 1,5 μm < Gold ≤ 4,0 μm

Prozessablauf

Vorprozess → Äußere Schicht Trockenfilm → Trockenfilmkontrolle → Musterplattierung → Ätzen der äußeren Schicht → Sekundärer Trockenfilm → Trockenfilmkontrolle → Musterplattierung Kupfer-Nickel-Gold → Elektroplattieren von Weichgold → Abisolieren von Anschlussdrähten → Nächster Prozess

Anmerkungen zur Produktion

Verwenden Sie den elektrovergoldungsbeständigen Trockenfilm GPM-220.

Wenn die Vollplatine keinen Lötmaskenaufdruck hat, ist kein zweiter Trockenfilm erforderlich.

Wenn die Leiterplatte eine Lötstoppmaske hat, wird der zweite Trockenfilm nur für die Pad-Fenster verwendet.

Der sekundäre Trockenfilm darf nur die Pads halten und sich nicht mit dem Lötmaskenfilm teilen. Sie muss 2 mil größer sein als die Lötstoppfolie.

Bei Goldflächenabständen ist der Entwurf der Routingfähigkeit zu beachten.

Verwenden Sie abziehbare Bleidrähte oder Reparaturbleidrahtmethoden.

Besondere Hinweise

Wenn der Kunde bereits Anschlusspads hat, die weich vergoldet werden müssen, folgen Sie nach dem Ätzen der äußeren Schicht dem Weichgoldverfahren.

Stellen Sie keine Platten mit einer Goldstärke von mehr als 4 μm her.

Für Gold + Weichgold unter Verwendung eines sekundären Trockenfilms gelten die folgenden Abstandsregeln in Abhängigkeit von der Golddicke: 0,38 μm Mindestabstand 7 mil; 0,8 μm Mindestabstand 8 mil; ≥1,0 μm Mindestabstand 10 mil.

Nickelfreies galvanisiertes Gold (Hart-/Weichgold)

Anforderungen und Hinweise

Bei nickelfreiem Gold auf Kundenwunsch, unabhängig davon, ob es sich um Hart- oder Weichgold handelt, muss die Mindestgolddicke auf 0,5 μm kontrolliert werden. Ist sie geringer als 0,5 μm, darf kein nickelfreies Gold verwendet werden.

Wenn die Goldstärke > 4 μm ist, nicht herstellen.

Für Platten, die mit Nickel galvanisch hart oder weich vergoldet sind, gelten die gleichen Regeln. Der einzige Unterschied ist, dass Sie MI nicht als “nur Gold, kein Nickel” kennzeichnen. Tragen Sie stattdessen die erforderliche Nickeldicke ein.

Für Gold + Hartgold mit sekundärem Trockenfilm gelten die folgenden Abstandsregeln: 0,38 μm Gold mindestens 7 mil; 0,8 μm mindestens 8 mil; 1,0 μm und mehr mindestens 10 mil.

Designanforderungen und Hinweise für die Vergoldung

Wenn es Leitungsdrähte gibt

Fügen Sie am Ende des Goldfingers eine 12 mil breite Leiterbahn als Vorlauf hinzu. Für fertige Kupferdicken ≤ 2 oz, wenn die Kupferdicke > 2 oz ist, sollte die Leiterbahn nicht weniger als die Mindestlinienbreite der Leiterplatte betragen. Fügen Sie auf beiden Seiten des Goldfingers an der nächstgelegenen Fräsnut einen falschen Goldfinger hinzu, um den Strom zu teilen. Dies hilft, eine ungleichmäßige Dicke der mittleren Goldfinger zu vermeiden.

Wenn keine Anschlussdrähte vorhanden sind (lokales Elektro-Dickgold)

Bohren: Bohren Sie nur PTH-Löcher, die durch die Platte gehen. Für NPTH-Löcher verwenden Sie die Zwei-Bohrer-Methode.

Lötmaske 1: In den MI-Hinweisen sollte angegeben werden, dass eine Elektrogoldfolie zu verwenden ist.

Kennzeichnung 1: In den MI-Bemerkungen wird keine Kennzeichnung angegeben, sondern nur die Tafel gebacken.

Lötmaske 2: MI-Bemerkungen Zustand zum Entfernen der Lötmaske. Nach dem Entfernen der Lötmaske schnell zum nächsten Prozess übergehen, um Oxidation zu vermeiden.

Achtung

I. Der Fräsfilm muss die Stellen abdecken, die galvanisch vergoldet werden sollen.

II. Bei Elektro-Gold-Pads, die mit Leiterbahnen verbunden sind, fügen Sie an der Verbindungsstelle zwischen Pad und Leiterbahn einen Tropfen hinzu.

III. Lötstoppmaske 2: Die MI-Hinweise besagen, dass die Elektrovergoldungsoberfläche nicht geschliffen werden darf. Bei einseitiger Elektrovergoldung ist zu beachten, dass nur die große Kupferseite bei der Front-End-Reinigung zu schleifen ist.

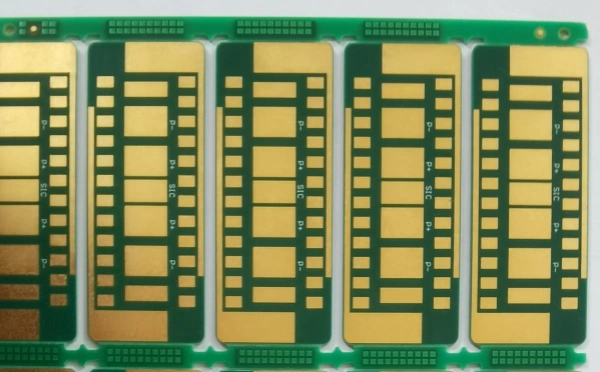

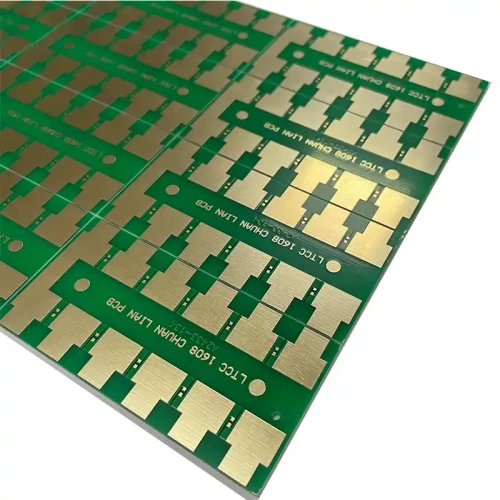

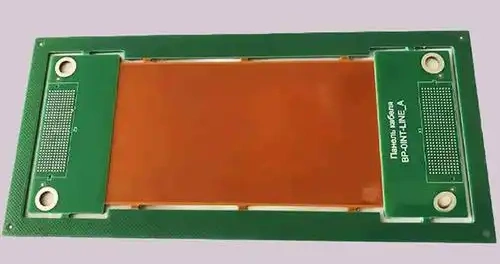

Philifast's Vergoldungsfähigkeiten

Philifast bietet zuverlässige Vergoldung für Leiterplatten. Wir machen Weichgold und Hartgold. Wir machen Immersionsgold (ENIG) und galvanisches Gold. Wir beliefern Leiterplatten mit hoher Dichte, Verbindungsleiterplatten und Prototypen, die eine lange Haltbarkeit benötigen. Wir haben nachweisliche Erfahrung mit Goldfingern, Bonding Pads und Leiterplatten, die für 0201 und kleinere Teile eine hervorragende Ebenheit benötigen.

Wichtigste Verkaufsargumente

Schnelle Kostenvoranschläge und klare Vorlaufzeiten.

ISO-zertifiziert und RoHS-konform.

Professionelle Vergoldungsanlagen mit strenger Prozesskontrolle.

Präzise Kontrolle der Golddicke und der Abstände.

Schnelle Fertigung von Kleinserien und Unterstützung bei Prototypen.

Was wir unseren Kunden zeigen

Musterfotos von beschichteten Platten auf Anfrage.

Prüfberichte und Inspektionsdaten zum Nachweis der Qualität.

Kostenlose DFM-Prüfung für vergoldete Designs zur Vermeidung von Lötbarkeits- oder Abstandsproblemen.

Wählen Sie Philifast, wenn Sie eine stabile Beschichtung, enge Toleranzen und einen schnellen Service benötigen. Kontaktieren Sie uns für ein schnelles Angebot und eine kostenlose DFM-Prüfung Ihres vergoldeten Designs.

Häufig gestellte Fragen

ENIG ist ein Immersionsverfahren: eine Schicht aus chemisch Nickel wird mit einer sehr dünnen Immersionsgoldschicht überzogen, um Planität und Lötbarkeit zu gewährleisten. Hartgold ist galvanisch abgeschieden, viel dicker und für mechanischen Verschleiß (Steckzyklen) optimiert. Wählen Sie ENIG für flache BGA-/Fine-Pitch-Pads und Hartgold für Kantenanschlüsse.

Typisches ENIG-Tauchgold ist sehr dünn (in der Größenordnung von 0,05-0,23 µm für die Au-Schicht; Ni ist ein paar µm). Die Dicke von Hartgold für Kantenverbinder ist viel größer (einige zehn Mikrozoll / Zehntel µm bis >0,5 µm je nach Spezifikation). Geben Sie bei der Bestellung immer die fertige Dicke (µin oder µm) an.

Verwenden Sie Goldbeschichtungen, wenn Sie eine lange Haltbarkeit, hervorragende Planarität (für BGAs/Fine Pitch), Korrosionsbeständigkeit oder Beständigkeit gegen Verschmutzung/Verschleiß (Kantenverbinder) benötigen. Für allgemeine, preisgünstige Leiterplatten kann HASL/OSP ausreichend sein.

Verlangen Sie Golddickenmessungen, Sichtprüfungen auf Beschichtungsfehler, Kontaktwiderstands-/Durchgangsprüfungen und (bei ENIG) Querschnitts- oder XRF-Prüfungen, wenn das Ausfallrisiko hoch ist. Bei Gegenkontakten sind auch Steckzyklustests erforderlich.

Ja - ENEPIG (stromloses Nickel-Strom-Palladium-Tauchgold) verbessert in einigen Fällen die Drahtverbindung und die Kontaktzuverlässigkeit. Die Auswahl hängt von der Verbindung, den Steckzyklen, der Korrosion und den Kosten ab.