Übersicht

Chemische Verzinnung, oft auch chemisch verzinnt genannt, ist eine Oberflächenveredelung, die für SMT und Chip Packaging verwendet wird. Dabei wird durch eine chemische Reaktion eine Zinnmetallschicht auf Kupfer aufgebracht. Sie eignet sich gut für Leiterplatten mit hoher Dichte und hoher Präzision. Sie eignet sich auch für feine Leiterbahnen, schmale Pads und Leiterplatten mit kleinem Abstand. Diese Oberfläche ist ein umweltfreundliches Verfahren, das die Beschichtung mit einer Pb-Sn-Legierung ersetzen kann. Die abgeschiedene Zinnschicht hat eine feine Kristallstruktur, ein silberweißes Aussehen, eine ebene Oberfläche, gute Lötbarkeit und stabile Leistung.

Das Prinzip der chemischen Verzinnung besteht darin, das chemische Potenzial der Kupferionen so zu verändern, dass die Zinnionen im Bad eine Verdrängungsreaktion erfahren. Das reduzierte Zinnmetall lagert sich auf der Kupferoberfläche ab und bildet eine Zinnschicht. Metallkomplexe, die an der Oberfläche des chemisch abgeschiedenen Zinns adsorbieren, tragen zur Katalyse der Zinnionenreduktion bei. Dadurch wird die Reduktionsreaktion in Gang gehalten und sichergestellt, dass die Zinnschicht auf die erforderliche Dicke anwächst.

Hauptfunktionen

Kupferleitungen schützen

Chemisch Zinn bildet eine Zinnschicht auf Kupferbahnen. Diese Schicht schützt das Kupfer vor Oxidation und Korrosion. Sie trägt zur Verlängerung der Lebensdauer der Leiterplatte bei.Verbesserung der Lötqualität

Die Zinnschicht sorgt für gute Lötbedingungen. Die Lötstellen werden stärker und zuverlässiger. Dies erhöht die Leistung und Zuverlässigkeit der Leiterplatte.Verbessern der elektrischen Eigenschaften

Zinn kann die elektrische Leistung verbessern. Es kann den Widerstand senken und in einigen Fällen die Kapazität und Induktivität verbessern. Dadurch können Schaltungen effizienter arbeiten.Erhöhung der Verschleißfestigkeit

Zinn hat eine gute Verschleißfestigkeit. Es schützt die Platte vor Schäden durch die äußere Umgebung.

Anwendungsszenarien

Die Tauchverzinnung ist kostengünstig und einfach zu bedienen. Es liefert klare Ergebnisse. Es wird häufig in elektronischen Geräten verwendet, die kostenempfindlich sind und eine angemessene Lötleistung erfordern. Chemisch Zinn eignet sich auch für Fälle, in denen eine bessere Umweltleistung erforderlich ist. Im Vergleich zu chemisch gebundenem Gold ist chemisch gebundenes Zinn in vielen Fällen umweltfreundlicher.

Unterschied zwischen PCB-Spritzverzinnung und chemischer (Tauch-)Verzinnung

Sprühzinn (PCB-Heißluftlötung durch Sprühen) kostet ein bisschen weniger. Bei dieser Methode wird das Zinn nur auf die Pads gesprüht.

Chemisch Zinn (chemisch Zinn) scheidet Zinn auf chemischem Wege auf den Lötaugen ab und schließt auch das Oberflächenkupfer mit ein. Es wird eine dünne Zinnschicht verwendet, in der Regel 10-30 µm, hauptsächlich um Oxidation zu verhindern und die Benetzung des SMT-Lots zu verbessern. Das Ziel ist dasselbe wie bei Tauchgold oder OSP. Bei SMT muss die Leiterplatte verzinnt werden.

Sprühdose verwendet physikalische Methoden, um eine Zinnschicht aufzuspritzen. Die Schichtdicke beträgt in der Regel 50-150 µm, ist also dicker. Für SMT ist keine zusätzliche Verzinnung erforderlich. Das Löten von Teilen mit geschmolzenem Lot reicht aus.

Die Zusammensetzungen sind unterschiedlich. Chemisch Zinn verwendet Zinnsalze in einer sauren zinnhaltigen Lösung. Sprühdose verwendet in der Regel Zinnlegierungen mit Blei oder bleifreie Mischungen (reines Zinn wird wegen seines hohen Schmelzpunkts nicht verwendet).

Chemisch Zinn, auch chemisch Zinn genannt, ist eine Oberflächenbehandlung zum Schutz von Pads wie OSP, chemisch Gold und chemisch Silber. Sie schützt hauptsächlich die Kupferfolie an der Oberfläche der Pads.

Galvanisches Zinn (plated tin) ist ein Verfahren, das in Leiterplattenfabriken beim Zweikupferverfahren eingesetzt wird. Es schützt Leiterbahnen und durchkontaktierte Löcher vor dem Ätzen. Nach dem Ätzen wird das Schutzzinn entfernt und die Produktion wird mit dem Druck der Lötmaske fortgesetzt. In SMT-Bestückungsanlagen kommt plattiertes Zinn nicht vor.

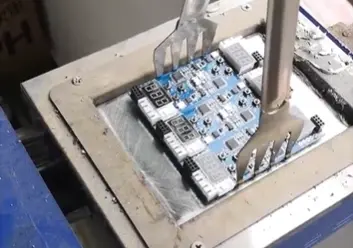

Prozessablauf

Platine einlegen → Entfetten → Spülen → Mikro-Ätzen → Spülen → Aktivieren → Vortauchen →

→ Tauchsieder Zinn A → Tauchsieder Zinn B → Spülen mit heißem Wasser → Spülen mit kaltem Wasser → Ablassen → Trocknen

Anmerkungen zum Prozess

Säurereinigung und Entfettung / Lochreinigung

GZ-2061 und GZ-2062 entfernen organischen Schmutz, Fingerabdrücke und Kupferoxide von Pads und Durchgangsbohrungen. Sie bereiten eine saubere Kupferoberfläche für die Tauchverzinnung vor. Verwendete Materialien: GZ-2061 / GZ-2062.Freischaltung

GZ-2066 schützt das nachfolgende chemisch Zinnbad. Es reduziert die Verschmutzung und verlängert die Lebensdauer des Bades. Verwendetes Material: GZ-2066.Vorplattieren

Beim Vorverzinnen wird vor dem Tauchverzinnen eine dünne Zinnschicht auf die Kupferbasis aufgetragen. Dies trägt zu einem guten endgültigen Aussehen und einer dichten Zinnschicht bei. Verwendetes Material: GZ-2069.Einweckglas

Tauchverzinnung kann Spritzverzinnung ersetzen. Es lagert Zinn durch Verdrängung auf dem Kupfer ab. Die Lötbarkeit kann mehr als sechs Monate dauern. Verwendetes Material: GZ-2069.

Produktmerkmale

Nach dem Tauchverzinnen erhalten die Platten ein gutes Aussehen und eine gleichmäßige, dichte Zinnschicht mit starker Haftung. Die typische Dicke beträgt 0,8-1,2 µm. Die Zinnschicht weist keine Whisker oder dendritische Kristalle auf.

Anforderungen an Ausrüstung und Tankmaterial

| Artikel | Tanks mit Durchgangslöchern | Schwarzes-Loch-Tanks | Mikro-Ätzbehälter |

|---|---|---|---|

| Tankgehäuse | PE, PP, Edelstahl 304 oder 316 | PP, PVC, 316 SS | PE, PP, Hart-PVC |

| Heizungen | Edelstahl 304 oder 316 oder teflonbeschichtet | EDELSTAHL 316 | Heizelemente aus Edelstahl 316 oder Titan |

| Filtrierung | Kontinuierliche Filtration | - | Kontinuierliche Filtration |

| Aufregung | Mechanische Schwingung, Vibration | Mechanische Schwingung, Vibration | Mechanisches Schwingen, Vibration, Luftumwälzung |

Prozesskontrolle

1. Start des Bades (Herstellung der Lösung)

| Name des Tanks | Chemisch | Tankvolumen | Konzentration bei der Inbetriebnahme | Startbetrag |

|---|---|---|---|---|

| Entfetten | GZ-2061 | 100 L | 50 mL/L | 5 L |

| GZ-2062 | 100 L | 2 g/L | 0,2 kg | |

| H₂SO₄ | 100 L | 50 mL/L | 5 L | |

| Mikro-Ätzung | H₂SO₄ | 100 L | 25 mL/L | 2.5 L |

| GZ-2065 | 100 L | 20 g/L | 2 kg | |

| SPS | 100 L | 100 g/L | 10 kg | |

| Freischaltung | GZ-2066 | 100 L | 150 mL/L | 15 L |

| Vorplattieren | GZ-2069 | 100 L | 100% | 100 L |

| Chemisch Zinn A | GZ-2069 | 100 L | 100% | 100 L |

| Chemisch Zinn B | GZ-2069 | 100 L | 100% | 100 L |

2. Betriebsbedingungen

| Bad | Gegenstand der Analyse | Kontrollbereich | Analyse freq | Temperatur | Zeit (min) | Filtrierung |

|---|---|---|---|---|---|---|

| Entfetten | H₂SO₄ | 40-50 mL/L | einmal/Tag | 40-50℃ | 3-5 | Ja |

| Mikro-Ätzung | H₂SO₄ | 20-25 mL/L | einmal/Tag | 20-30℃ | 1-2 | Ja |

| SPS | 80-120 g/L | einmal/Tag | - | - | - | |

| Mikro-Ätzrate | 0,5-1,5 µm | einmal/Schicht | - | - | - | |

| Cu²⁺ | <20 g/L | einmal/Tag | - | - | - | |

| Freischaltung | Säuregleichwert. | 0.1-0.2 N | einmal/Tag | 22-32℃ | 1-2 | Ja |

| Vorplattieren | Säuregleichwert. | 2.0-4.0 N | einmal/Tag | 36-40℃ | 1-2 | Ja |

| Sn Inhalt | 12-16 g/L | - | - | - | - | |

| Chemisch Zinn A | Säuregleichwert. | 2.0-4.0 N | einmal/Tag | 50-60℃ | 5-10 | Ja |

| Sn Inhalt | 12-16 g/L | einmal/Tag | - | - | - | |

| Chemisch Zinn B | Säuregleichwert. | 2.0-4.0 N | einmal/Tag | 68-72℃ | 10-12 | Ja |

| Sn Inhalt | 12-16 g/L | einmal/Tag | - | - | - | |

| Dicke des Zinns | 0,8-1,2 µm | einmal/Tag | - | - | - |

3. Regeln für die Wiederauffüllung und den Austausch von Bädern

| Bad | Chemisch | wieder auffüllen. | Standard austauschen | Filterwechsel |

|---|---|---|---|---|

| Entfetten | H₂SO₄ | Durch Analyse hinzufügen | Ersetzen, wenn 40-50 m² Platten behandelt werden | Filter wöchentlich wechseln |

| Mikro-Ätzung | H₂SO₄ | Durch Analyse hinzufügen | Ersetzen, wenn Cu²⁺ > 20 g/L | Filter wöchentlich wechseln |

| SPS | Durch Analyse hinzufügen | - | - | |

| Freischaltung | Säuregleichwert. | Durch Analyse hinzufügen | - | Filter wöchentlich wechseln |

| Vorplattieren | - | Durch Analyse hinzufügen | Ersetzen, wenn Cu²⁺ > 8 g/L | Filter alle 2 Tage wechseln |

| Sn Inhalt | - | - | - | |

| Einweckglas | Säuregehalt | Durch Analyse hinzufügen | Ersetzen, wenn Cu²⁺ > 8 g/L | Filter alle 2 Tage wechseln |

| Sn Inhalt | - | - | - |

4. Lagerungsbedingungen

GZ-2001, GZ-2002, GZ-2004: direkte Sonneneinstrahlung vermeiden. Haltbarkeitsdauer zwei Jahre. Lagerung bei -5℃ bis 40℃.

GZ-2003: Lagerung bei 3℃ bis 30℃.

5. Abwasserbehandlung

Saubere Tankabfälle: mit Säure neutralisieren und dann gemäß den Umweltvorschriften entsorgen.

Abfälle aus Durchlauftanks: mit Säure neutralisieren und dann gemäß den Vorschriften entsorgen.

Abfälle aus dem Belebungsbecken: neutralisieren und dann vorschriftsmäßig entsorgen.

Tauchverzinnungsabfälle: mit Alkali neutralisieren und dann vorschriftsmäßig entsorgen.

Mikro-Ätzabfälle: Kupfersulfat durch Elektroreinigung und Umkristallisation zurückgewinnen. Anschließend mit Alkali neutralisieren und gemäß den Vorschriften entsorgen.

Methoden der Reagenzienanalyse

1. H₂SO₄ im Mikro-Ätzbad

Reagenzien

NaOH-Standardlösung [c(NaOH)=1 mol/L]

0.1% Methylorange-Indikator

Schritte

5 mL der Tanklösung werden in einen 250-mL-Erlenmeyerkolben gegeben.

50 mL reines Wasser und 2-5 Tropfen Methylorange hinzufügen.

Mit NaOH (1 mol/L) titrieren, bis die Farbe von rot nach gelb umschlägt. Volumen V aufzeichnen.

Berechnung

H₂SO₄ (mL/L) = 5,43 × c × V

c = tatsächliche Konzentration von NaOH (mol/L)

V = Volumen der verwendeten NaOH (mL)

hinzufügen

H₂SO₄ (mL) = (Sollwert - Analysewert) × Tankvolumen (L)

2. SPS im Mikro-Ätzbad

Reagenzien

Natriumthiosulfat-Standardlösung [c(Na₂S₂O₃)=0,1 mol/L]

1% Stärke-Indikator

KI

20% H₂SO₄

Schritte

2 mL der Tanklösung werden in einen 250-mL-Kolben gegeben.

50 mL reines Wasser, 5 mL 20% H₂SO₄, 2 g KI zugeben, 20 min im Dunkeln stehen lassen.

Mit Na₂S₂O₃ bis hellgelb titrieren. Einige Tropfen Stärkeindikator hinzufügen.

Die Titration wird fortgesetzt, bis sie farblos ist. Volumen V aufzeichnen.

Berechnung

SPS (g/L) = 60 × c × V

hinzufügen

Zugegebene Gesamt-SPS (g) = (Sollwert - Analysewert) × Tankvolumen (L)

3. Cu²⁺ im Mikro-Ätzbad

Reagenzien

EDTA-2Na-Standardlösung [c=0,05 mol/L]

pH=10 Ammoniak-Ammoniumchlorid-Puffer

0.1% PAN-Anzeige

Schritte

1 mL Tanklösung in einen 250-mL-Kolben geben.

100 mL reines Wasser, 20 mL pH=10-Puffer, 5 Tropfen PAN.

Mit EDTA-2Na bis zum Grasgrün titrieren. Volumen V aufzeichnen.

Berechnung

Cu²⁺ (g/L) = 63,5 × c × V

Kontrollbereich: Cu²⁺ < 30 g/L

4. H₂SO₄ in Reinigungs-/Durchbohrungsmitteln

Wie bei der Mikro-Ätzung H₂SO₄-Test. Kontrollbereich: 40-50 mL/L.

5. Säureäquivalent in der Aktivierung

Reagenzien: NaOH-Standard 0,1 mol/L, 0,1% Bromphenolgrün-Indikator

Methode: 5 mL Probe entnehmen, 150 mL reines Wasser und Indikator zugeben, mit NaOH 0,1 mol/L bis zum blauen Endpunkt titrieren.

Berechnung: Säureäquivalent = 0,02 × V. Kontrollbereich: 0.1-0.2 N.

Zinntauchbad-Analyse

1. Säureäquivalentanalyse

Reagenzien: NaOH 1 mol/L, 0,1% Phenolphthalein-Indikator

Methode: 2 mL Probe entnehmen, 100 mL reines Wasser und Indikator hinzufügen, mit NaOH titrieren, bis farblos rot wird. V aufzeichnen.

Berechnung: Säuregleichung = 0,5 × c × V.

2. Inhaltsanalyse Zinn

Reagenzien: EDTA-2Na 0,05 mol/L, Dimethylphenolorange-Indikator (100 mg Dimethylphenolorange mit 10 g KNO₃ mischen), Acetatpuffer pH 4,5.

Methode: Man nimmt 5 mL Probe, fügt 25 mL pH 4,5-Puffer und 100 mL reines Wasser hinzu. Mischen und etwa 50 mg Indikator zugeben. Mit EDTA-2Na titrieren, bis die Farbe von rosa nach gelb umschlägt. V aufzeichnen.

Berechnung: Sn (g/L) = 24 × c × V.

3. Cu²⁺ im Zinntauchbad

Gleiche EDTA-Methode wie oben. Kontrolle Cu²⁺: Verwendung der Formel Cu²⁺ (g/L) = 63,5 × c × V.

Qualitätskontrolle

Zinndicke nach der gravimetrischen Methode

Nehmen Sie ein 5 × 5 cm² großes, doppelseitig kupferbeschichtetes Brett ohne Löcher. Bei 120℃ 15 Min. backen. 15 Min. abkühlen lassen. Genau wiegen = W1.

Nach dem Entfetten und Mikro-Ätzen bei 120℃ 15 Min. backen. 15 Min. abkühlen. Wiegen = W2.

Nach dem Eintauchen Zinn, backen bei 120℃ 15 min. 15 Min. abkühlen. Wiegen = W3.

Mikro-Ätzdicke (µm) = 22,42 × (W1 - W2).

Chemisch Zinn Dicke (µm) = 386,13 × (W3 - W2).

W1 = Gewicht vor der Mikroätzung (g)

W2 = Gewicht nach Mikroätzung (g)

W3 = Gewicht nach Verzinnung (g)

22,42 und 386,13 sind Umrechnungsfaktoren.

Besondere Hinweise

Verwenden Sie die Gewichtsmethode oder Röntgenstrahlen zur Messung der Zinndicke. Halten Sie die Dicke bei 0,8-1,2 µm, um die Lötbarkeit und Lagerfähigkeit zu gewährleisten.

Vor dem Bedrucken der Lötmaske muss die Kupferoberfläche mit einem groben Verfahren aufgeraut werden, und für die Lötmaske ist eine hochwertige Tinte zu verwenden. Dadurch wird sichergestellt, dass die Lötmaske Tauchzinnchemikalien widerstehen kann.

Fehlerbehebung und Abhilfemaßnahmen

Problem: Zu geringe Zinndicke

Mögliche Ursache 1: Tanktemperatur zu niedrig.

Abhilfe: Heizung prüfen. Stellen Sie sicher, dass die Temperatur im Prozessbereich liegt, bevor Sie die Platten beschichten.

Mögliche Ursache 2: Zu hoher Säuregehalt im Tank.

Abhilfe: Reines Wasser hinzufügen, um den Säuregehalt zu regulieren.

Mögliche Ursache 3: Niedriger Zinngehalt.

Abhilfe: GZ-2069-B hinzufügen, um den Zinngehalt zu erhöhen.

Mögliche Ursache 4: Mikro-Ätzrate zu niedrig.

Abhilfe: Erhöhen Sie die Mikro-Ätzrate innerhalb des Prozessbereichs.

Problem: Zinnoberfläche verdunkelt sich

Mögliche Ursache 1: Schlechte Filterung des Tanks.

Abhilfe: Filtersystem prüfen. Filter austauschen. Bei 40℃ für 2-4 Stunden filtern.

Mögliche Ursache 2: Zu hoher Säuregehalt im Tank.

Abhilfe: Reines Wasser hinzufügen, um den Säuregehalt zu regulieren.

Mögliche Ursache 3: Mikro-Ätzgeschwindigkeit zu niedrig.

Abhilfe: H₂SO₄, Na₂S₂O₈, Cu²⁺-Gehalt in der Mikroätzung prüfen. Halten Sie sie normal.

Mögliche Ursache 4: Spülung nach der Verzinnung nicht sauber.

Abhilfe: Spülung verbessern oder Spültank austauschen.

Problem: Ungleichmäßige Zinnfarbe

Mögliche Ursache 1: Das spezifische Gewicht des Tanks ist zu hoch.

Abhilfe: Lösung verdünnen und analysieren.

Mögliche Ursache 2: Mikro-Ätzgeschwindigkeit zu niedrig.

Abhilfe: Mikro-Ätzung H₂SO₄, Na₂S₂O₈, Cu²⁺ prüfen.

Mögliche Ursache 3: Verunreinigung in der Vorplatte oder im Tauchzinnbad.

Abhilfe: Vorplatte oder Zinntauchbad austauschen.

Mögliche Ursache 4: Kupferoberfläche abnormal.

Abhilfe: Kupferoberfläche reinigen.

Problem: Schlechte Lötbarkeit

Mögliche Ursache 1: Cu²⁺ im Zinntank zu hoch.

Abhilfe: Zinnbadlösung austauschen.

Mögliche Ursache 2: Spülung nach der Verzinnung nicht sauber.

Abhilfe: Spülung verbessern oder Spültank austauschen.

Mögliche Ursache 3: Verunreinigung während der Lufttrocknung.

Abhilfe: Trockenpartie und Gebläse reinigen.

Häufig gestellte Fragen

ImSn bietet eine flache, ebene Oberfläche (besser für Fine-Pitch und BGAs) und ist in der Regel billiger als ENIG und bietet eine bessere Planarität als HASL. Die Wahl hängt von den Anforderungen an die Paarung/Verschleiß und die langfristige Zuverlässigkeit ab.

Reine Zinnoberflächen können unter bestimmten Bedingungen Whisker bilden, die zu Kurzschlüssen führen können. Durch eine gute Prozesskontrolle, eine Abschwächung durch den Hersteller (z. B. diffuse Legierung oder Unterschichten), eine konforme Beschichtung oder alternative Beschichtungen kann dieses Risiko gemindert werden - sprechen Sie mit Ihrem Hersteller über Anwendungen mit hoher Zuverlässigkeit.

Die Haltbarkeitsdauer hängt von der Verpackung und der Umgebung ab. Bei trockener, kontrollierter Lagerung ist die typische praktische Haltbarkeit begrenzt (eher Monate als Jahre); erkundigen Sie sich bei Ihrem Lieferanten nach der empfohlenen Lagerzeit und Verpackung (Vakuum/Trockenmittel).

Chemisch Zinn ist nicht für wiederholtes mechanisches Stecken geeignet. Für Kantenverbinder oder hohe Steckzyklen verwenden Sie galvanisch abgeschiedenes Hartgold über Nickel.

Fordern Sie Lötbarkeitstests, Dicken- und XRF-Stichproben, Sichtprüfungen auf Rückstände/Anlaufstellen und (bei kritischen Projekten) Whisker- und Feuchtigkeits-/Migrationstests an.

Stimmen Sie sich mit dem Bestücker über Paste/Flussmittel, Reflow-Profil und Reinigung ab. Vermeiden Sie die Platzierung mechanischer Kontaktflächen auf ImSn-Bereichen; weisen Sie in den Fertigungshinweisen auf die Notwendigkeit von Via-in-Pads oder Pad-Fills hin.