Übersicht

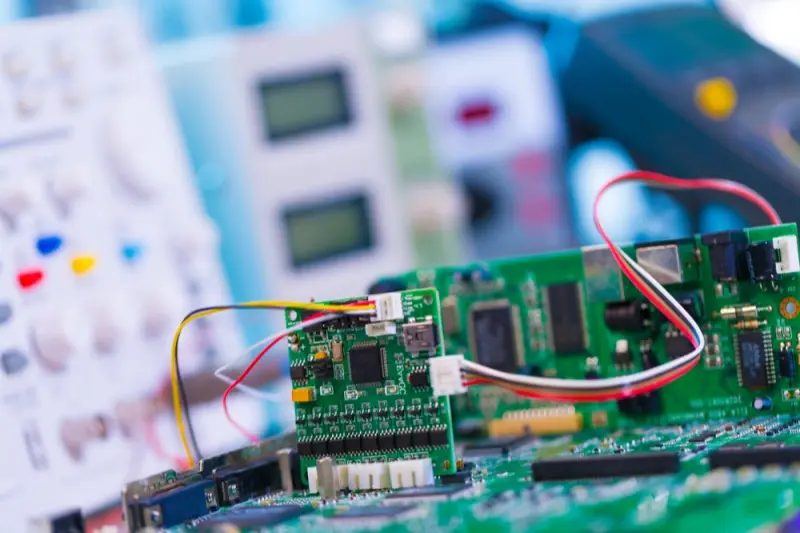

Die Unterhaltungselektronikindustrie ist in hohem Maße von der Zuverlässigkeit ihrer Geräte abhängig. Simulation und Tests sind zwei Werkzeuge, mit denen Designer sicherstellen können, dass ein Produkt gut funktioniert. Ein gutes Design muss die Anforderungen an die gesamte Leiterplatte vorhersagen und die notwendigen Voraussetzungen schaffen, um diese Anforderungen zu erfüllen. Solide DFT-, DFM- und DFA-Entwurfspraktiken sind unerlässlich, um eine Leiterplatte zu entwickeln, die zuverlässig hergestellt und verwendet werden kann.

Die Designer müssen der Leiterplatte Testpunkte und andere Testfunktionen hinzufügen, damit die Techniker während der Testphase Prüfungen durchführen können. Ein guter Entwurf muss auch die Regeln erfüllen, die die Herstellung und Montage der Leiterplatte erleichtern. Wer frühzeitig Zeit in den Schaltplan und die Simulation investiert, kann die Entwicklungszeit verkürzen und das Endprodukt zuverlässiger machen.

Entwurf für Test (DFT)

Testen und Prüfen sind wesentliche Schritte im Produktzyklus einer Leiterplatte. DFT bedeutet, dass der Leiterplatte Elemente wie Testpunkte hinzugefügt werden, um die Funktionsprüfung der Schaltung zu erleichtern. Zusätzliche Testpunkte helfen den Ingenieuren, die Leiterplatte nach dem Bau zu prüfen. Ziel ist es, alle Herstellungsfehler zu finden und zu bestätigen, die die Funktion des Produkts beeinträchtigen könnten.

Wichtige DFT-Ideen

Zwei Schlüsselbegriffe der DFT sind Kontrollierbarkeit und Beobachtbarkeit:

- Kontrollierbarkeit: Die Fähigkeit, bestimmte Schaltkreisknoten oder Eingänge auf einen bekannten Zustand oder logischen Wert zu setzen.

- Beobachtbarkeit: Die Fähigkeit, den Zustand oder den logischen Wert von internen Knoten oder Ausgängen zu sehen.

Diese beiden Ideen ermöglichen es den Ingenieuren, das Design in einen bekannten Startzustand zu versetzen und dann interne Signale zu kontrollieren und zu beobachten. Auf diese Weise lässt sich überprüfen, ob das Gerät so funktioniert, wie es sollte. Die Tests können dann Funktionsfehler oder Herstellungsmängel aufdecken.

Häufige Funktionsstörungen und -kontrollen

- A Funktionsstörung bezieht sich auf eine falsche oder schlechte Ausgabe des Systems, die durch schlechtes Schaltungsverhalten oder wiederholte Funktionsfehler verursacht wird.

- Fehler können durch Codeanpassungen oder geringfügige Änderungen behoben werden, aber schwerwiegende Fehler weisen auf die Notwendigkeit von Designänderungen hin.

- Der Prozess der detaillierten Fehlerdiagnose wird als Fehlermöglichkeitsanalyse (FMA).

- Während der Funktionstests überprüfen die Ingenieure auch die geleiteten Ströme, Pin-Spannungen, Leistungspegel, Schalt- und Timing-Signale sowie die Temperatur auf der Platine.

Häufige Herstellungsfehler

Herstellungsfehler sind auf Probleme wie überschüssige Metallrückstände auf der Leiterplatte, schlechte Beschichtung, Verunreinigungen in den Lötstellen und dielektrische Probleme zurückzuführen. Diese können zu Kurzschlüssen, offenen Schaltkreisen, schwachen Lötstellen oder Isolationsfehlern führen. Es ist von entscheidender Bedeutung, das Risiko solcher Fehler zu minimieren und ihre Erkennung zu erleichtern, falls sie auftreten.

Zwei Möglichkeiten, DFT-Funktionen hinzuzufügen

1. Vorläufige Technik

- Hinzufügen von Testfunktionen ohne größere Änderungen am ursprünglichen Entwurf.

- Verwendet temporäre Testpunkte, um das Gerät zu testen, ohne zahlreiche permanente Testpads hinzuzufügen.

- Vorteile: Kostengünstig, schnell umsetzbar, geeignet für frühe Produktionsläufe und Prototypen.

2. Strukturelle Technik

- Eine dauerhafte Lösung, die dedizierte Testpunkte in das Platinen-Design integriert.

- Vorteile: Vereinfacht die Fehlersuche; wenn ein Fehler auftritt, erleichtern permanente Testpunkte das Auffinden und Beheben von Problemen.

- Am besten geeignet für die großflächige Erkennung von Fertigungsfehlern.

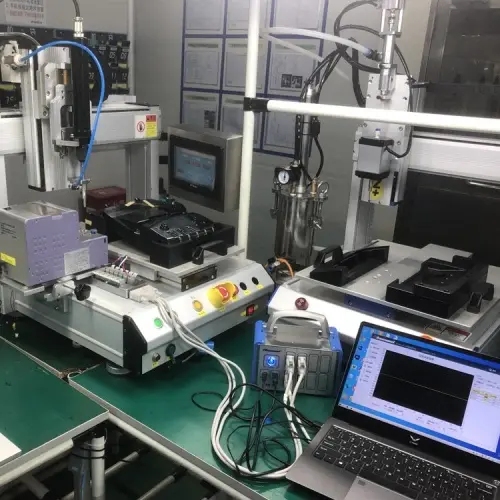

ICT - In-Circuit-Test

- ICT (In-Circuit-Test) verwendet in der Regel eine Nagelbettbefestigung.

- Funktionen: Messung von Widerstand, Kapazität und anderen passiven Komponentenwerten; Überprüfung der Funktionsfähigkeit analoger Komponenten (z. B. Verstärker, Oszillatoren); Erkennung allgemeiner Probleme wie Kurzschlüsse, offene Schaltungen oder falsche Komponenten.

- Typischer Aufbau: Umfasst ein Prüfgerät, eine Halterung und eine Prüfsoftware.

Flying Probe Test

- Eine einfache und wirksame Form der IKT.

- Hauptmerkmale: Die Prüfspitzen können sich frei auf der Leiterplatte bewegen, um die gewünschten Prüfpunkte zu berühren; es ist keine feste Halterung erforderlich, was es für die Kleinserienproduktion oder Prototypen kostengünstig macht.

- Der Vorteil: Bei Designänderungen müssen die Prüfpunkte nicht an der Hardware geändert werden, sondern es sind lediglich Aktualisierungen des Prüfprogramms erforderlich.

Design für Herstellbarkeit (DFM)

Die Verfügbarkeit von Bauteilen und die Herstellungsmethoden variieren je nach Unternehmen und Land. Die elektromagnetische Verträglichkeit (EMV) ist ein weiterer obligatorischer Standard für Geräte, bevor sie vermarktet werden können. Die Konstrukteure müssen sicherstellen, dass das Design mit den verfügbaren Fertigungsverfahren übereinstimmt, dass die verwendbaren Komponenten die erforderlichen Funktionen erfüllen können und dass das endgültige Layout den Anforderungen an Größe und Form entspricht. DFM (Design für Herstellbarkeit) umfasst die Planung und Gestaltung eines Produkts für eine einfache und kostengünstige Herstellung.

DFM-Ziele

DFM trägt dazu bei, die Leiterplattenproduktion zu beschleunigen, die Produktionszeit zu verkürzen und die Kosten zu senken. Nachfolgend finden Sie die wichtigsten Prüfungen und Best Practices für DFM:

1. Auswahl der Komponenten

- Standardkomponenten sind zuverlässiger und kostengünstiger als kundenspezifische Komponenten, was dem Produkt einen Mehrwert verleiht.

- Die Verwendung von Standardkomponenten vereinfacht die Logistik: Im Falle eines Ausfalls ist der Austausch einfacher als bei kundenspezifischen Komponenten.

- Standardbauteile haben in der Regel klare Toleranzen und eine gute Lötbarkeit.

2. Form und Layout der Karte

- Einhaltung der vom Kunden spezifizierten Form- und Größenanforderungen.

- Berücksichtigen Sie die Platzierung von Steckverbindern und gruppieren Sie die Schaltungen nach Leistungs-, Frequenz- und Routinganforderungen.

- Platzieren Sie funktional verwandte Komponenten nahe beieinander, um die Länge der Leiterbahnen und Interferenzen zu minimieren.

3. Teilezahl minimieren

- Die Verringerung der Anzahl der Komponenten senkt die Kosten und vereinfacht die Herstellung, wodurch die Anzahl der Leiterplattenschichten reduziert werden kann.

- Bestimmen Sie die Anzahl der Lagen auf der Grundlage von Leiterplattenfläche, Stromversorgungsrouting, Signalintegrität, Isolierungsanforderungen und der Anzahl der Hochgeschwindigkeitssignale.

4. Wiederverwendung von Designelementen

- Entwerfen Sie wiederverwendbare Komponenten, um Kosten zu sparen (z. B. kann eine gut entworfene Grundplatte als strukturelle Schicht, EMI-Abschirmung und zur Verbesserung der Signalintegrität dienen).

- Einhaltung der DFM-Regeln: Mindestbreite der Leiterbahnen, Abstand von Leiterbahn zu Leiterbahn und korrekte Größe des Durchkontaktierungsrings.

5. Konformität und EMV

- Planen Sie die Einhaltung von EMV- und Stromverbrauchsvorschriften bereits in der ersten Entwurfsphase, um die Produktqualität zu verbessern und kostspielige Nacharbeiten zu reduzieren.

- Lassen Sie Toleranz für geringfügige Änderungen der Leiterplattengröße oder der Bauteilplatzierung nach der Herstellung zu, um Montage- oder Leistungsfehler zu vermeiden.

6. Handhabung und Verpackung

- Vermeiden Sie asymmetrische Designs, die bei der Handhabung Schäden verursachen können (was zu Ausfällen führt).

- Minimieren Sie die Verwendung von zerbrechlichen oder übermäßig flexiblen Teilen.

- Verwenden Sie eine sichere, kompakte Verpackung, um die Karte während des Transports und der Verwendung zu schützen.

Design für Montage (DFA)

Die Elektronikindustrie ist auf die einfache Montage von Komponenten angewiesen. Die Geräte werden durch die Beschaffung lokaler und globaler Teile und deren Zusammenbau nach Bedarf hergestellt. Weniger Teile verkürzen die Montagezeit; Module, die auf einfache Montage ausgelegt sind, rationalisieren den gesamten Prozess. DFA (Design for Assembly) ist ein Designansatz, bei dem die einfache Montage im Vordergrund steht, was zu erheblichen Kosteneinsparungen führt.

Bewährte Praktiken der DFA

1. Teilevielfalt reduzieren

- Verwenden Sie dieselbe Komponente an mehreren Standorten, um den Lagerbestand zu reduzieren, Pick-and-Place-Vorgänge zu vereinfachen und Fehler zu minimieren.

2. Einfaches Platzieren von Teilen

- Wählen Sie Komponenten mit eindeutigen Polaritätsmarkierungen für eine einfache Orientierung.

- Entwerfen Sie Footprints, die den tatsächlichen Bauteilabmessungen entsprechen und genügend Padfläche für zuverlässiges Löten bieten.

3. Teile logisch gruppieren

- Cluster-Komponenten, die getestet oder eingestellt werden müssen.

- Gruppieren Sie die Teile nach Funktion, um eine geordnete Montage und Prüfung zu ermöglichen.

4. Design für automatisierte Montage

- Sicherstellung der Kompatibilität des Layouts mit Bestückungsautomaten und Reflow-Öfen für automatisierte Produktionslinien.

- Halten Sie die Platine flach und vermeiden Sie hohe Bauteile, die die Montage benachbarter Teile behindern könnten.

5. Manuelle Arbeit zulassen

- Reservieren Sie Platz, damit die Arbeiter für die manuellen Montageschritte Zugang zu den Pads und Anschlüssen haben.

- Verwenden Sie Passermarken und eindeutige Markierungen für die Ausrichtung von Geräten und Personal.

6. Gutes mechanisches Design verwenden

- Die Form der Platine und die Befestigungslöcher ermöglichen eine einfache Installation in Gehäusen.

- Sorgen Sie für klare Befestigungspunkte und vermeiden Sie Konstruktionen, die bei der Installation Spannungen auf der Leiterplatte verursachen.

Praktische Checks und Beispiele

1. Leiterbahnbreite und -abstand

- Folgen Sie der PCB-Hersteller's Mindestanforderungen an die Breite und die Abstände der Leiterbahnen.

- Breitere Leiterbahnen leiten mehr Strom und sind einfacher herzustellen; ein ausreichender Abstand zwischen den Leiterbahnen verringert das Kurzschlussrisiko.

2. Über Design

- Wählen Sie die geeignete Größe der Durchkontaktierung und des Ringes. Kleine Durchkontaktierungen sparen Platz, sind aber schwieriger zu plattieren und möglicherweise weniger zuverlässig - halten Sie Größe und Leistung im Gleichgewicht.

3. Lötmaske und Siebdruck

- Verwenden Sie eine Lötmaske, um Kurzschlüsse zu vermeiden und das Löten zu erleichtern.

- Halten Sie den Siebdruck frei und von den Pads entfernt, um ein Bedrucken der lötbaren Bereiche zu vermeiden.

4. Thermische und energetische Planung

- Weisen Sie den Leistungskomponenten eine angemessene Kupferfläche zu, um die Wärme abzuführen.

- Verwenden Sie bei Bedarf thermische Entlastungen auf den Pads; platzieren Sie Leistungskomponenten so, dass ein Wärmestau in der Nähe empfindlicher Teile vermieden wird.

5. EMI und Erdung

- Verwenden Sie solide Masseflächen und kurze Rückleitungen.

- Halten Sie Hochgeschwindigkeitsleitungen kurz und impedanzkontrolliert.

- Platzieren Sie Bypass-Kondensatoren in der Nähe der Versorgungspins und verlegen Sie die Versorgungsnetze sorgfältig.

6. Montage Prüfpunkte

- Positionieren Sie die Testpads so, dass die Sonde leicht zugänglich ist und nicht durch andere Komponenten behindert wird.

- Verwenden Sie Prüfpads in Standardgröße, um Beschädigungen während des Prüfens zu vermeiden.

7. Verpackung und Versand

- Verwenden Sie zum Schutz der Platine eine antistatische Unterlage.

- Verpacken Sie die Platinen so, dass sie nicht geknickt werden oder sich nicht berühren; schützen Sie freiliegende Anschlüsse und empfindliche Komponenten.

Schlussfolgerung

Im Produktionszyklus einer Leiterplatte werden etwa 70% der Herstellungskosten in der frühen Entwurfsphase festgelegt. Die Implementierung von DFM von Anfang an senkt die Kosten und beschleunigt die Markteinführung. DFT gewährleistet die Funktionalität nach der Fertigung, während DFA die Montagezeit und -kosten senkt. Durch die Befolgung von Best Practices für DFT, DFM und DFA können Designer zuverlässige, kosteneffektive Leiterplatten erstellen.

Einfache Checkliste (zur schnellen Überprüfung)

- Fügen Sie Testpunkte für wichtige Netze hinzu.

- Stellen Sie sicher, dass die Netze kontrollierbar und beobachtbar sind.

- Bevorzugen Sie nach Möglichkeit Standardkomponenten.

- Minimieren Sie die Anzahl der Teile und die Anzahl der Schichten.

- Halten Sie die Spezifikationen des Herstellers für Leiterbahnbreite und -abstände ein.

- Verwenden Sie Masseflächen und platzieren Sie Bypass-Kondensatoren in der Nähe der Stromanschlüsse.

- Design-Footprints entsprechen den tatsächlichen Bauteilabmessungen.

- Reservieren Sie Platz für Prüfspitzen und Pick-and-Place-Werkzeuge.

- Planen Sie die Handhabung, Verpackung und Montage.

- Durchführung von ICT- oder Flying-Probe-Tests an Prototypen.