Im Laufe der Zeit werden viele elektronische Leiterplatten nicht mehr hergestellt oder aktualisiert, dennoch kann es sein, dass wir diese Leiterplatten in unseren Geräten noch reparieren und wiederverwenden müssen. Wenn die ursprünglichen Designdateien nicht mehr verfügbar sind und die Komponenten veraltet sind, können Reparaturen oder Verbesserungen gestoppt und ganze Geräte entsorgt werden. PCB-Klonen und Reverse Engineering verlängern die Lebensdauer von elektronischen Produkten. Vor allem, wenn die ursprünglichen PCB-Designdaten verloren gehen, der Hersteller die Produktion einstellt oder einige Komponenten nicht mehr hergestellt werden, können Ingenieure eine PCB-Reverse-Analyse auf der Originalplatine durchführen, um die Schaltungsprinzipien zu reproduzieren, Schaltpläne neu zu erstellen und identische Platinen zu fertigen, um die normale Wartung und den Betrieb zu gewährleisten. PCB-Reverse-Engineering dient nicht nur dem Kopieren, sondern auch dem Verständnis grundlegender Konstruktionsprinzipien. Wenn Fehler gefunden werden, können die Ingenieure die Schaltung neu verlegen, das Design ändern und die Produkte optimieren oder aufrüsten, um mehr Benutzeranforderungen zu erfüllen.

Was ist PCB-Klonen?

Das Klonen von Leiterplatten ist eine Reverse-Engineering-Technik (auch PCB-Reverse Engineering genannt). Wenn die ursprünglichen Designdateien (Schaltpläne, PCB-Quelldateien) fehlen, zerlegen die Ingenieure die vorhandene Leiterplatte und rekonstruieren sie so, dass Aussehen und Funktion der ursprünglichen Leiterplatte entsprechen. Das Verfahren umfasst in der Regel das Entfernen aller elektronischen Bauteile von der ursprünglichen Leiterplatte, das Analysieren und Testen jedes Bauteils, um Parameter und Modelle zu bestimmen, das Erstellen einer eindeutigen Stückliste, das Scannen jeder Leiterplattenschicht mit präzisen Bildgebungsgeräten, das Konvertieren der Bilder in Leiterplattenentwurfsdateien mit Konvertierungssoftware und das anschließende Herstellen und Montieren neuer Leiterplatten unter Verwendung der rekonstruierten Dateien und Stücklisten.

Warum eine Leiterplatte klonen?

Gründe für das Klonen sind u. a. die Reparatur von Geräten, die Senkung von Entwicklungskosten und technische Forschung/Lernen.

Technische und ingenieurtechnische Gründe

- Fehleranalyse: Das Klonen hilft bei der Suche nach versteckten Fehlern (intermittierende Fehler, EMI, thermische Fehler), indem der Schaltplan wiederhergestellt wird, um die Ursachen zu finden.

- Schnittstellenanpassung und Kompatibilität: Das Klonen hilft beim Verstehen und Implementieren von Anpassungen, um ältere Geräte mit modernen Schnittstellen/Protokollen (z. B. Netzwerk- oder Kommunikationsmodule) zu verbinden.

- Verbesserung von Alterung und Zuverlässigkeit: Durch das Klonen können schwache Komponenten oder Layoutfehler aufgedeckt und verbessert werden.

Kommerzielle Gründe und Kostengründe

- Reparatur und Wartung: Wenn bei teuren Geräten die Steuerplatine beschädigt ist und die Originalplatine oder -komponenten nicht mehr erhältlich sind, kann das Klonen das Gerät zu minimalen Kosten wiederherstellen und eine langfristige Nutzung gewährleisten.

- Optimierung der Lieferkette und der Kosten: Wenn Komponenten auslaufen oder teuer sind, ermöglicht das Klonen eine Substitution und Kostensenkung bei gleichzeitiger Gewährleistung einer stabilen Teileversorgung.

Forschung und Bildung

- Durch die Rückwärtsanalyse lernen die Ingenieure Layout-, Routing-, Stromversorgungs- und Signalverarbeitungstechniken von anderen erfahrenen Designern und verbessern so ihre F&E-Fähigkeiten.

- Sekundärentwicklung und Funktionsverbesserungen: Ingenieure können Funktionen auf der Grundlage des ursprünglichen Entwurfs verbessern und anpassen.

Schritt für Schritt: Klonen einer Leiterplatte

1. Erstellen Sie die Stückliste

Beim Klonen von Leiterplatten listet die Stückliste die Parameter und Spezifikationen jedes Bauteils auf; sie muss Bauteilnamen, Spezifikationen, Modelle und Positions-IDs eindeutig angeben. Von der Beschaffung bis zum Löten und Debuggen ist die Genauigkeit der Stückliste der Schlüssel zum Erfolg.

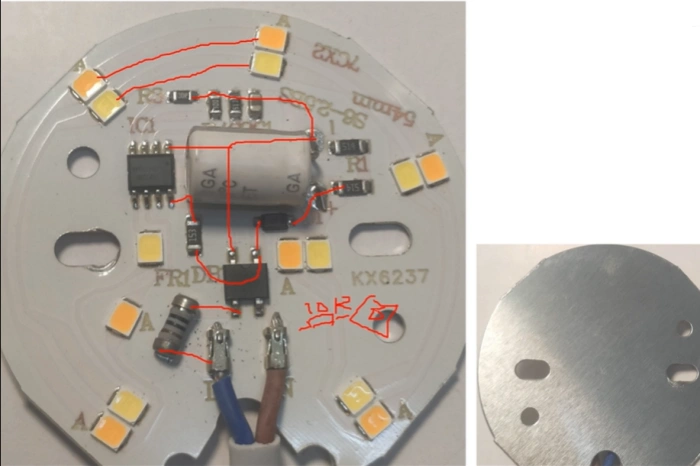

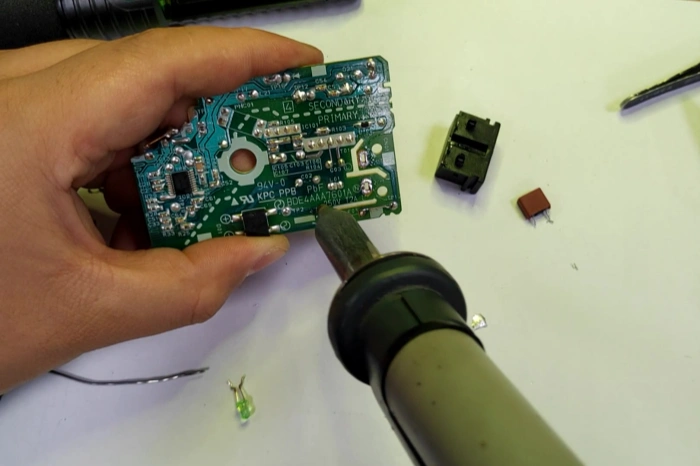

- Entfernen Sie alle Bauteile von der Leiterplatte. Machen Sie zunächst deutliche Fotos von der Leiterplatte, um die Positionen und Ausrichtungen der Bauteile festzuhalten.

- Beschriften Sie jede entfernte Komponente mit einer Positions-ID und befestigen Sie sie zur Nachverfolgung auf Papier; überprüfen Sie die Nummerierung sorgfältig.

- Bauteilprüfung: Testen Sie alle ausgebauten Teile und zeichnen Sie die Parameter auf (verwenden Sie LCR-Meter, Multimeter, Kurvenmessgerät nach Bedarf), um Widerstände, Kondensatoren, Induktivitäten usw. zu messen.

- Kompilieren und überprüfen Sie die Stückliste anhand von physischen Teilen und Testdaten (Modell, Parameter, Spezifikationen, Marke).

- Beschaffung: Der Einkauf ist auf die Stückliste angewiesen; unvollständige oder falsche Stücklistendaten verhindern, dass die geklonte Platine wie das Original funktioniert.

2. PCB-Kupferschicht-Scannen

- Reinigen Sie die blanke Leiterplatte mit Alkohol und legen Sie sie dann auf einen Scanner. Erhöhen Sie die Scanauflösung, verwenden Sie Photoshop im Farbmodus, um den Siebdruck zu scannen, und speichern/drucken Sie die Datei.

- Schleifen Sie die obere und untere Kupferschicht mit feinem Schleifmittel leicht an, bis das Kupfer glänzt; scannen Sie beide Schichten im Farbmodus. Stellen Sie Kontrast und Helligkeit so ein, dass sich Kupfer und Nicht-Kupfer deutlich unterscheiden, konvertieren Sie in Schwarz-Weiß, prüfen Sie die Klarheit der Spuren und wiederholen Sie den Vorgang bei Bedarf. Speichern Sie die endgültigen Bilder als schwarze BMP-Dateien (TOP.BMP und BOT.BMP). Verwenden Sie Photoshop für weitere Korrekturen, falls erforderlich.

- Konvertieren Sie BMP TOP/BOT-Dateien in das Protel/Altium-Format und importieren Sie sie in Protel. Wenn Pads und Durchkontaktierungen über die Lagen hinweg übereinstimmen, ist der Scan erfolgreich; andernfalls wiederholen Sie den Scanvorgang.

3. Protel/Altium-Synthese

Bei der Synthese werden Bilddateien in Protel/Altium-Zeichnungen umgewandelt.

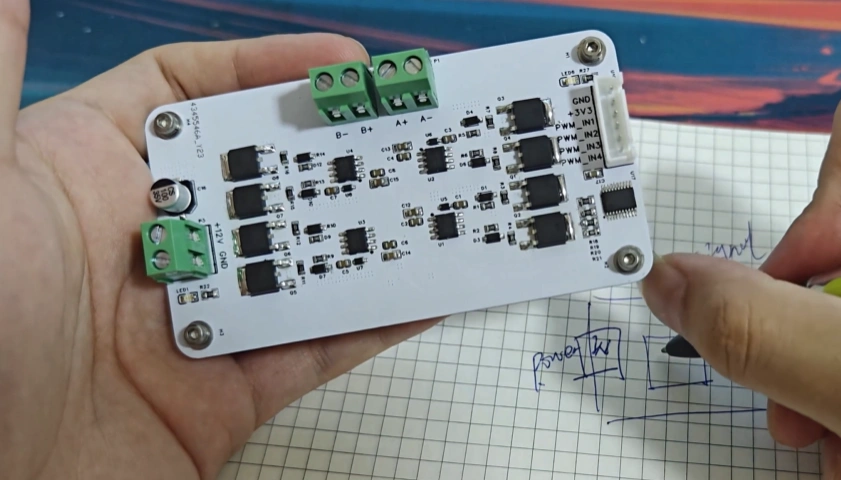

- Rekonstruieren Sie Schaltpläne: Bauen Sie in Protel Schematic die Stromversorgungs-, Takt-, Schnittstellen- und Kernschaltungen Modul für Modul auf; verwenden Sie gegebenenfalls Bibliotheksteile und halten Sie die Pin-Zuordnungen und Parameter konsistent.

- Footprint Mapping und Platzierung: Weisen Sie in der PCB-Bibliothek Footprints zu oder erstellen Sie Footprints, die den tatsächlichen Padgrößen entsprechen. Platzieren Sie Komponenten im PCB-Dokument gemäß den Referenzbildern, um das ursprüngliche Layout und die Ausrichtung wiederherzustellen.

- Trace-Routing: Verlegen Sie die Netze entsprechend den Referenzbildern; priorisieren Sie wichtige Signale (Strom, Takt, differentielle Paare) und bewahren Sie die Topologie und Dichte der Verlegung. Bei Multilayer-Platinen Fotos oder Röntgenaufnahmen verwenden, um interne Verbindungen zu identifizieren und Kupferschichten wiederherzustellen.

- Verifizierung und Anpassung: Durchführung von ERC/DRC, Netzlistenvergleichen und Herstellbarkeitsprüfungen; Behebung von Problemen. Überprüfen Sie kritische Netzverbindungen auf Prototypplatinen mit einem Oszilloskop oder Multimeter, um eine genaue Rekonstruktion sicherzustellen.

- Ausgabe und Validierung: Generierung von Gerber-, BOM- und Pick-and-Place-Dateien; Erstellung von Prototypen und Durchführung von Funktions- und Zuverlässigkeitstests.

Mit jahrelanger Erfahrung in der PCB-Branche, einem kompletten Reverse-Engineering-Workflow und professionellen Test-/Zertifizierungsmöglichkeiten kann PHILIFAST effiziente, konforme und zuverlässige PCB-Cloning-Dienste anbieten. Von der visuellen Inspektion, der Rekonstruktion von Schaltplänen und dem Austausch von Komponenten bis hin zur Herstellung von Prototypen, der Funktionsprüfung und der langfristigen Zuverlässigkeitsprüfung wenden wir strenge technische Standards und ein Qualitätsmanagement an, um sicherzustellen, dass jede reproduzierte Leiterplatte in Bezug auf Leistung, Kompatibilität und Sicherheit dem Original entspricht oder es übertrifft. Ob es um Ersatzteile, die Langlebigkeit von Produkten oder die Umstellung auf eine Serienproduktion geht, PHILIFAST ist Ihr zuverlässiger technischer Partner, um Kosten zu senken, die Versorgung sicherzustellen und die Projektabwicklung zu beschleunigen.