Einführung

PCBA steht für Leiterplatte + Montage. Sie bezieht sich auf den gesamten Prozess, bei dem eine nackte Leiterplatte SMT (Oberflächenmontagetechnik) Bestückung oder Durchsteckmontage (DIP), gefolgt von der vollständigen Montage. In China ist der Begriff “PCBA” gebräuchlich, während in Europa und den Vereinigten Staaten die Standardschreibweise “PCB'A” mit einem Apostroph ist - dies ist der offizielle konventionelle Ausdruck.

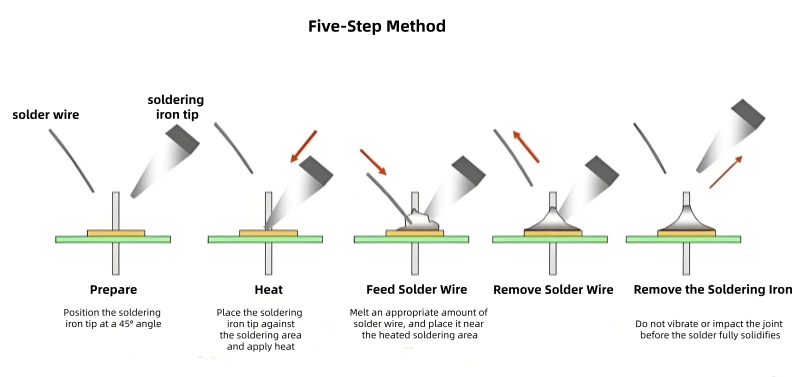

1. Fünf Schritte für das manuelle PCBA-Löten

- Vorbereiten: Positionieren Sie die Lötkolbenspitze in einem Winkel von 45° zur Lötstelle.

- Wärme: Setzen Sie die Spitze des Lötkolbens an der Lötstelle an und bringen Sie gleichmäßig Wärme auf.

- Lötdraht zuführen: Führen Sie den Lötdraht der erhitzten Verbindung zu und lassen Sie das Lot in der entsprechenden Menge schmelzen.

- Lötdraht entfernen: Wenn genügend Lötzinn geschmolzen ist und die Verbindung bedeckt, ziehen Sie den Lötdraht zuerst ab.

- Entfernen Sie das Bügeleisen: Vermeiden Sie jede Vibration oder Erschütterung der Lötstelle, bevor das Lot vollständig erstarrt ist. Entfernen Sie dann vorsichtig den Lötkolben.

2. Grundlegende Prinzipien des PCBA-Lötens

2.1 Oberflächenspannung der Platine und des Lotes

Die Kohäsion von Zinn-Blei-Lot ist extrem stark und führt dazu, dass geschmolzenes Lot eine kugelförmige Gestalt annimmt. Bei einem gegebenen Volumen hat eine Kugel die kleinste Oberfläche, was der Anforderung des Niedrigenergiezustands entspricht. Flussmittel funktioniert ähnlich wie ein Reinigungsmittel auf öligen Metalloberflächen. Außerdem ist die Oberflächenspannung stark von der Sauberkeit des Metalls und seiner Temperatur abhängig. Eine ideale Benetzung (Lothaftung) tritt nur dann ein, wenn die Benetzungsenergie die Oberflächenenergie (Kohäsion) des Lots deutlich übersteigt.

2.2 Bildung von intermetallischen Verbindungen

Kupfer und Zinn bilden beim Löten intermetallische Körner. Form und Größe dieser Körner werden durch die Dauer und Intensität der Hitzeeinwirkung auf die Verbindung bestimmt. Eine geringere Wärmezufuhr führt in der Regel zu einer feinen kristallinen Struktur, die Lötstellen mit optimaler Festigkeit hervorbringt. Umgekehrt führt übermäßige Hitze oder eine verlängerte Lötzeit zu groben, körnigen und spröden Körnern, was zu einer geringeren Scherfestigkeit der Verbindung führt.

2.3 Benetzungswinkel auf der Platte

Wenn die Leiterplattenoberfläche auf ca. 35°C über den eutektischen Punkt des Lots erhitzt wird und ein Tropfen Lot auf die heiße, gefluxte Oberfläche gegeben wird, bildet sich ein Meniskus (gekrümmte Flüssigkeitsoberfläche). Die Benetzungsfähigkeit des Metalls lässt sich teilweise anhand der Form dieses Meniskus beurteilen:

- Wenn der Meniskus eine deutliche Unterschneidung aufweist, einem Wassertropfen auf einer öligen Metalloberfläche ähnelt oder zu einer Kugelform neigt, ist das Metall nicht benetzbar.

- Eine gute Benetzung wird durch einen kleinen Meniskuswinkel von weniger als 30° angezeigt.

2.4 Benetzungswirkung

Unter Benetzung versteht man den Vorgang, bei dem sich heißes, flüssiges Lot auf der zu verbindenden Metalloberfläche auflöst und ausbreitet. Lot und Kupfer vermischen sich auf molekularer Ebene und bilden eine neue Legierungsphase (ein Teil Kupfer, ein Teil Lot). Durch diesen Prozess entstehen intermetallische Verbindungen zwischen den Bauteilen, die den Kern einer hochwertigen Lötung ausmachen und die Festigkeit der Lötstelle bestimmen. Für eine effektive Benetzung:

- Die Kupferoberfläche muss sauber und frei von luftgefüllten Oxidschichten sein.

- Das Lot und die Werkstückoberfläche müssen die entsprechende Temperatur erreichen.

2.5 Eigenschaften von intermetallischen Schichten

Bei PCBA wird Kupfer als Basismetall und Zinn-Blei als Lotlegierung verwendet. Während Blei keine intermetallischen Verbindungen mit Kupfer bildet, diffundiert Zinn in Kupfer und bildet intermetallische Verbindungen (Cu₃Sn und Cu₆Sn₅) an der Schnittstelle zwischen Lot und Kupfer. Wichtige Merkmale:

- Die intermetallische Schicht (bestehend aus η- und ε-Phase) muss extrem dünn sein.

- Beim Laserschweißen liegt die intermetallische Schichtdicke in der Größenordnung von 0,1 mm; beim Wellen- und Handlöten weist eine hochwertige Verbindung in der Regel eine intermetallische Schichtdicke von mehr als 0,5 µm auf.

- Die Scherfestigkeit der Lötstelle nimmt mit zunehmender Dicke der intermetallischen Schicht ab. Daher sollte die Lötzeit minimiert werden, um die Schichtdicke unter 1 µm zu halten.

3. Vorsichtsmaßnahmen für das manuelle Löten von PCBAs

3.1 Kontrolle elektrostatischer Entladungen (ESD)

Tragen Sie immer ein ESD-Handgelenkband. Der menschliche Körper kann mehr als 10.000 Volt statische Elektrizität ansammeln, während viele ICs (integrierte Schaltkreise) durch Spannungen von mehr als 300 V beschädigt werden können. Das Armband sorgt für eine statische Entladung zur Erde und schützt so empfindliche Komponenten.

3.2 Handhabung der Leiterplatte und der Komponenten

- Tragen Sie Handschuhe oder Fingerlinge; berühren Sie die Leiterplatte oder die Goldfinger der Komponenten nicht mit bloßen Händen (Öle und Feuchtigkeit von der Haut können Verunreinigungen oder Korrosion verursachen).

- Fassen Sie die Leiterplatte nur an den Kanten an, um eine Beschädigung von Bauteilen oder Lötstellen auf der Leiterplatte zu vermeiden.

3.3 Lötparameter und Löttechnik

- Verwenden Sie die richtige Löttemperatur, den richtigen Winkel des Lötkolbens und die richtige Lötreihenfolge; halten Sie eine angemessene Lötzeit ein.

- Bevorzugen Sie, wenn möglich, das Löten bei niedrigen Temperaturen: Hohe Temperaturen beschleunigen die Oxidation der Lötspitze - bei 470 °C ist die Oxidationsrate doppelt so hoch wie bei 380 °C, was die Lebensdauer der Spitze erheblich verkürzt.

- Wenden Sie keinen übermäßigen Druck an: Überdruck kann die Spitze des Lötkolbens beschädigen oder verformen. Die Wärme wird effektiv übertragen, wenn die Spitze die Lötstelle vollständig berührt. Wählen Sie eine zur Lötstelle passende Größe der Lötkolbenspitze, um eine optimale Wärmeleitung zu gewährleisten.

- Vermeiden Sie es, mit der Spitze des Bügeleisens zu schlagen oder zu schwingen: Dies kann den Heizkern beschädigen, Lötspritzer verursachen (was zu Kurzschlüssen auf der Leiterplatte führen kann) und die Lebensdauer des Kerns verkürzen.

3.4 Wartung der Eisenspitze

- Reinigen Sie die Spitze des Bügeleisens mit einem feuchten Schwamm, um Oxid und überschüssiges Lot zu entfernen. Der Schwamm sollte feucht sein (nicht klatschnass oder trocken):

- Zu nasse Schwämme verursachen plötzliche Temperaturabfälle (Temperaturschock), die zu kalten Lötstellen oder offenen Schaltkreisen führen; Wasserrückstände können auch die Leiterplatte korrodieren lassen oder Kurzschlüsse verursachen.

- Trockene Schwämme können das Oxid nicht entfernen, was zu einer schlechten Verzinnung der Spitze und späteren Lötfehlern führt.

- Überprüfen Sie regelmäßig den Feuchtigkeitsgehalt des Schwamms und entfernen Sie mindestens dreimal täglich die Lötkrätze.

- Halten Sie die Eisenspitze verzinnt (mit einer dünnen Lotschicht überzogen), um die Oxidation zu verringern und ihre Lebensdauer zu verlängern.

3.5 Verwendung von Lötzinn und Flussmittel

- Verwenden Sie die richtige Menge an Lot: Zu viel Lötzinn verursacht Kurzschlüsse (Überbrückungen) oder verdeckt Defekte; zu wenig Lötzinn führt zu schwachen Verbindungen und beschleunigter Oxidation, was mit der Zeit zum Versagen der Verbindungen führt.

- Verwenden Sie die richtige Menge an Flussmittel: Zu viel Flussmittel kann die PCBA korrodieren lassen und elektrische Lecks verursachen; zu wenig Flussmittel entfernt weder Oxide noch fördert es die Benetzung.

- Reduzieren Sie Lötspritzer: Vermeiden Sie es, den Lötdraht direkt auf der heißen Spitze des Bügeleisens zu schmelzen (Flussmittel erhitzt sich schnell und spritzt). Führen Sie stattdessen den Lötdraht zur erhitzten Verbindung.

3.6 Vermeiden von Hitzeschäden

Achten Sie darauf, dass der Lötkolben nicht die Kunststoffisolierung benachbarter Drähte oder die Oberflächen von Bauteilen verbrennt - dies ist besonders kritisch bei dicht gepackten oder komplex geformten Leiterplatten.

3.7 Selbstinspektion nach dem Löten

Prüfen Sie nach dem Löten jede Verbindung anhand der folgenden Checkliste:

- a. Gibt es fehlende Lötstellen?

- b. Sind die Lötstellen glatt, voll und glänzend?

- c. Ist um die Verbindung herum ein Restflussmittel vorhanden?

- d. Gibt es Lötbrücken (unbeabsichtigte Verbindungen zwischen Pads)?

- e. Haben sich irgendwelche Pads von der Leiterplatte gelöst oder gerissen?

- f. Gibt es Risse an den Lötstellen?

- g. Sind irgendwelche Verbindungen nadelförmig (gezogene Spitzen) oder uneben?

3.8 Sicherheit und Belüftung

- Tragen Sie eine Maske, um das Einatmen schädlicher Dämpfe von Lot und Flussmittel zu vermeiden.

- Verwenden Sie einen Ventilator oder eine Dunstabzugshaube, um eine gute Belüftung des Lötarbeitsplatzes zu gewährleisten.

4. Praktische Arbeit und Tipps zur Verbesserung der Fertigkeiten

- Üben Sie sich in ruhiger Handführung und präzisem Wärmemanagement.

- Passen Sie die Größe der Lötkolbenspitze an die Größe der Lötstelle/des Lötpads an, um eine effiziente Wärmeübertragung zu gewährleisten.

- Passen Sie die Temperatur des Lötkolbens an die Bauteile und die Art des Lots an (z. B. niedrigere Temperaturen für hitzeempfindliche Bauteile).

- Wählen Sie den geeigneten Flussmitteltyp für die Anwendung (z. B. No-Clean-Flussmittel für Leiterplatten).

- Halten Sie den Arbeitsbereich sauber und aufgeräumt, um Verunreinigungen oder Beschädigungen der Bauteile zu vermeiden.

- Schulung der Bediener in Standardverfahren, um schlechte Gewohnheiten zu vermeiden, die die Qualität beeinträchtigen.

5. Zusammenfassung: Zu beachtende Schlüsselregeln

- Tragen Sie ein ESD-Armband und erden Sie sich, um empfindliche Bauteile zu schützen.

- Verwenden Sie Handschuhe oder Fingerlinge - berühren Sie niemals Bauteile oder Leiterplatten mit bloßen Händen.

- Halten Sie den richtigen Lötwinkel, die richtige Temperatur, die richtige Reihenfolge und die richtige Zeit ein.

- Halten Sie die Leiterplatte an den Kanten, um eine Beschädigung der Bauteile zu vermeiden.

- Bevorzugen Sie das Löten bei niedrigen Temperaturen, wenn dies möglich ist.

- Drücken oder schlagen Sie nicht auf den Lötkolben; verwenden Sie die richtige Größe der Spitze.

- Reinigen Sie die Bügeleisenspitze regelmäßig mit einem gut angefeuchteten Schwamm.

- Verwenden Sie die richtige Menge an Lot und Flussmittel - vermeiden Sie Überschuss oder Mangel.

- Halten Sie die Eisenspitze verzinnt, um die Oxidation zu verringern.

- Verhindern Sie Lötzinnspritzer, indem Sie das Lötzinn in die Verbindung (nicht in die Spitze des Bügeleisens) einführen.

- Vermeiden Sie Hitzeschäden an benachbarten Kabeln und Bauteilen.

- Prüfen Sie alle Verbindungen nach dem Löten anhand der mitgelieferten Checkliste.

- Verwenden Sie Sicherheitsausrüstungen (Maske, Dunstabzug) für eine gesunde Arbeitsumgebung.

- Investieren Sie in Schulungen und Kompetenzkontrollen, um die Lötqualität kontinuierlich zu verbessern.

Schlussbemerkung

Das manuelle Löten von PCBAs ist eine Kombination aus Können und Prozesskontrolle. Qualitativ hochwertige Lötstellen sind abhängig von der richtigen Wärmeführung, dem präzisen Timing, der Auswahl des richtigen Flussmittels, sauberen Metalloberflächen und einer sorgfältigen Handhabung. Durch die Minimierung der Wärmeeinwirkung zur Kontrolle des Wachstums intermetallischer Schichten, die Vermeidung von ESD-Schäden und die Einhaltung von Standardreinigungs- und Inspektionsverfahren können Sie beständig starke, zuverlässige Lötstellen herstellen und die allgemeine Produktqualität verbessern.