Keramický substrát je speciální typ desky vyrobený přímým lepením měděné fólie na povrch oxidu nebo keramického plechu při vysoké teplotě. Měď je spojena s keramikou procesem při vysoké teplotě, takže kov a keramika tvoří stabilní základnu pro obvody.

a. Mají vysokou mechanickou pevnost. Mohou držet díly a sloužit také jako podpůrné konstrukce.

b. Snadno se obrábějí. Zachovávají přesné rozměry. Lze je vyrobit v mnoha vrstvách.

c. Jejich povrch je hladký. Nedeformují se, neprohýbají a nevykazují drobné praskliny.

a. Mají vysoký izolační odpor a vysoké průrazné napětí. Díky tomu jsou obvody bezpečné před zkratem a před poškozením vysokým napětím.

b. Mají nízkou dielektrickou konstantu a nízké dielektrické ztráty. To pomáhá signálům procházet s menšími ztrátami.

c. Jejich výkon zůstává stabilní při vysoké teplotě a vlhkosti. To pomáhá zajistit spolehlivost v náročných podmínkách používání.

a. Mají vysokou tepelnou vodivost. To pomáhá odvádět teplo od horkých částí.

b. Jejich koeficient tepelné roztažnosti může odpovídat příbuzným materiálům, zejména křemíku. Tato shoda snižuje napětí při zahřívání a ochlazování součástí.

c. Mají dobrou tepelnou odolnost. Zůstávají stabilní při vysokých teplotách.

a. Jsou chemicky stabilní. Snadno se metalizují. Obvodové vzory na nich dobře drží.

b. Nepohlcují vlhkost. Odolávají olejům a chemickým látkám. Uvolňují málo záření.

c. Použité materiály jsou neškodné a nejsou toxické. Jejich krystalová struktura se v rozsahu pracovních teplot nemění.

d. Surovin je dostatek. Technologie je vyspělá. Snadno se vyrábějí a jejich cena je nízká.

Před vypálením keramiky existují čtyři běžné metody tvarování. Jedná se o lisování prášku (může se jednat o lisování do formy nebo izostatické lisování), vytlačování, lití do pásky a vstřikování. Z těchto způsobů se v posledních letech častěji používá odlévání pásky pro obaly LSI a substráty hybridních obvodů, protože je snazší vyrobit mnoho vrstev a má vyšší efektivitu výroby.

Běžné procesní cesty jsou tyto tři:

- Skládání vrstev - lisování za tepla - odstranění pojiva - vypálení základní desky - vytvoření vzorů obvodů - vypálení obvodu.

- Skládání vrstev - tisk vzoru obvodu na povrch - lisování za tepla - odstranění pojiva - spoluspalování.

- Tisk obvodového vzoru - stohování - lisování za tepla - odstranění pojiva - spoluspalování.

Při tlustovrstvé metodě se vodiče (obvodové stopy) a rezistory vytvářejí na keramice sítotiskem. Po tisku se díly slinují, aby se vytvořil obvod a kontaktní plošky. K fixaci tištěného kovu se používají pojiva typu sklo, oxid a smíšené sklo-oxid.

Tenké vrstvy používají k nanášení kovu vakuové metody, jako je odpařování, iontové pokovování nebo naprašování. Protože tenké vrstvy nanášejí kov z plynné fáze, lze v zásadě nanášet jakýkoli kov. Tímto způsobem lze v zásadě pokovit jakýkoli substrát. Tepelná roztažnost kovové vrstvy a keramického substrátu by se však měla co nejvíce shodovat. Důležité je také zvýšit přilnavost kovové vrstvy ke keramice.

Před vypálením se na nevypálené keramické desky sítotiskem nanesou žáruvzdorné kovové pasty z Mo, W a podobných kovů. Poté se hromada odbarví a vypálí, takže keramika a kov tvoří jednu celistvou strukturu. Tato metoda má tyto vlastnosti:

■ Lze na něm vytvářet velmi jemné obvodové čáry a je snadné vytvářet mnoho vrstev, takže je možná vysoká hustota zapojení.

■ Vzhledem k tomu, že izolátor a vodič jsou vytvořeny společně, je možné hermetické utěsnění obalů.

■ Volbou správného složení, tvářecího tlaku a teploty spékání lze kontrolovat smrštění při spékání. Zejména pokud je vyroben substrát s nulovým smrštěním v rovině, otevírá se tím možnost použití v BGA, CSP a baleních s holými čipy s vysokou hustotou.

a. Suroviny: Al₂O₃ se často vyrábí pomocí

Postup společnosti Bayer. Při této metodě je surovinou bauxit, který obsahuje hydratované oxidy hliníku a příbuzné sloučeniny.

b. Výroba: Al₂O₃ keramika se obvykle vyrábí skládáním nevypálených plechů. Často se používá pojivo, například polyvinylbutyral (PVB). Teplota výpalu se liší podle přidaných spékacích prostředků a obvykle činí 1550-1600 °C. Metody metalizace Al₂O₃ jsou především metody tlusté vrstvy a souběžného vypalování. Pasty a technologie procesu jsou vyspělé. V současné době splňují mnoho aplikačních potřeb.

c. Aplikace: Substráty pro hybridní integrované obvody, substráty pro balíčky LSI a substráty pro vícevrstvé obvody.

Mullit je jednou z nejstabilnějších krystalických fází v systému Al₂O₃-SiO₂. Ve srovnání s Al₂O₃ má mullit o něco nižší mechanickou pevnost a nižší tepelnou vodivost, ale jeho dielektrická konstanta je nižší. Tato nižší dielektrická konstanta může pomoci zlepšit rychlost signálu. Jeho koeficient tepelné roztažnosti je také nízký, což snižuje tepelné namáhání namontovaného LSI. Také rozdíl v roztažnosti s vodivými kovy, jako jsou Mo a W, je menší, takže spoluspalování způsobuje menší napětí mezi kovem a keramikou.

a. Suroviny: AlN není přírodní minerál. Je to uměle vyrobený materiál, který byl poprvé syntetizován v 19. století. Typické prášky AlN se vyrábějí redukční nitridací nebo přímou nitridací. Metoda redukční nitridace vychází z Al₂O₃ a k jeho redukci se používá vysoce čistý uhlík, který pak reaguje s dusíkem za vzniku AlN. Metoda přímé nitridace reaguje práškový Al s N₂ za přímé tvorby AlN.

b. Výroba: Pro AlN lze použít stejné metody tváření jako pro substráty Al₂O₃. Nejpoužívanějším způsobem je stohování nevypálených plechů. K tomu se smíchá práškový AlN, organická pojiva, rozpouštědlo a povrchově aktivní látka a vytvoří se keramická kaše. Suspenze se odlévá do pásky, skládá se na sebe, lisuje se za tepla, odbedňuje se a poté se vypaluje, čímž se vytvoří substrát AlN.

c. Vlastnosti substrátu AlN: AlN má tepelnou vodivost více než desetkrát vyšší než Al₂O₃. Jeho koeficient tepelné roztažnosti (CTE) odpovídá křemíku. Ve srovnání s Al₂O₃ má AlN vyšší izolační odpor a vyšší průrazné napětí. Jeho dielektrická konstanta je nižší. Díky těmto vlastnostem je AlN velmi cenný pro substráty obalů.

d. Aplikace: Používá se pro moduly výkonových zesilovačů v pásmu VKV, vysoce výkonná zařízení a substráty laserových diod.

a. Suroviny: SiC není přírodní minerál. Vyrábí se smícháním oxidu křemičitého, koksu a trochy soli ve formě prášku. Směs se zahřívá v grafitové peci při teplotě nad 2000 °C, kde reaguje a vytváří α-SiC. Poté lze SiC vyčistit sublimací a získat tmavě zelený blok polykrystalického materiálu.

b. Výroba: SiC má velmi vysokou chemickou a tepelnou stabilitu, takže běžné metody vypalování ztěžují jeho zhutnění. Jsou zapotřebí spékací pomůcky a speciální metody vypalování. Běžně se používá vakuové lisování za tepla.

c. Vlastnosti SiC: Klíčovou vlastností je velmi vysoký koeficient tepelné difúze. Může být dokonce větší než u mědi. Jeho tepelná roztažnost se blíží křemíku. SiC má však i některé nevýhody. Jeho dielektrická konstanta je poměrně vysoká a jeho průrazné napětí není tak dobré jako u některých jiných keramik.

d. Aplikace: SiC substráty se používají tam, kde je potřeba vysoké šíření tepla a kde není vysoké napětí. Používají se pro balíčky VLSI s chladičem, vysokorychlostní a vysoce integrační logické LSI s chladiči, velké počítače a substráty laserových diod pro optickou komunikaci.

Tepelná vodivost BeO je mnohonásobně vyšší než u Al₂O₃. Dobře se hodí pro obvody s vysokým výkonem. Jeho dielektrická konstanta je nízká, takže je vhodný pro vysokofrekvenční obvody. Substráty z BeO se obvykle vyrábějí suchým lisováním. Lze je také vyrobit cestou nepálených plechů s malými přídavky MgO nebo Al₂O₃. Vzhledem k tomu, že prášek BeO je toxický, vyvolávají výrobky z BeO obavy o životní prostředí a zdraví. V Japonsku není výroba substrátu BeO povolena a BeO se musí dovážet například ze Spojených států.

Podle struktury a způsobu výroby lze keramické substráty rozdělit na HTCC, LTCC, TFC, DBC, DPC atd. Keramické substráty se stále více používají v elektronických obalech a ve výkonové elektronice, jako jsou IGBT (bipolární tranzistor s izolovaným hradlem), LD (laserová dioda), výkonné LED a CPV (fotovoltaický koncentrátor), protože mají dobrou tepelnou vodivost, tepelnou odolnost, izolaci, nízkou tepelnou roztažnost a klesající náklady.

Mezi běžné keramické základní materiály patří BeO, Al₂O₃, AlN a Si₃N₄. Z nich má Si₃N₄ velmi vysokou elektrickou izolaci a chemickou stabilitu. Má také dobrou tepelnou stabilitu a vysokou mechanickou pevnost. Lze jej použít pro desky s plošnými spoji s vysokou hustotou a integrací.

HTCC je vysokoteplotní spoluvypalovaný keramický substrát. Při výrobě HTCC se nejprve smíchá keramický prášek, jako je Al₂O₃ nebo AlN, s organickým pojivem. Ze směsi se vytvoří pasta a poté se pomocí doktorského nože nebo podobných metod formuje do desek. Z vysušených plátů se stanou zelená tělesa. Vyvrtají se otvory pro průchodky a sítotiskem se vytisknou vodivé pasty pro zapojení a vyplnění průchodek. Poté se zelené plechy naskládají na sebe a vloží do vysokoteplotní pece o teplotě kolem 1600 °C ke spékání. Vzhledem k vysoké teplotě spékání je výběr kovů pro vodiče omezený. Používají se kovy s vysokou teplotou tání, ale nižší vodivostí, jako je wolfram, molybden a mangan. Náklady jsou vysoké a tepelná vodivost se pohybuje zhruba v rozmezí 20-200 W/(m-°C).

LTCC je nízkoteplotní spoluvypalovaná keramika. Její výroba probíhá podobně jako u HTCC. Rozdíl je v tom, že prášek Al₂O₃ obsahuje 30-50% hmotnostních skel s nízkou teplotou tání. To snižuje teplotu výpalu na přibližně 850-900 °C. Vzhledem k nízké teplotě výpalu lze pro elektrody a stopy použít vodivé kovy s dobrou vodivostí, jako je zlato a stříbro. LTCC používá pro kovové linie sítotisk. Při této metodě může docházet k chybám v zarovnání kvůli roztažení ok. Také při vrstvení více vrstev na sebe a jejich společném vypalování může docházet k různému smršťování, což zhoršuje výtěžnost. Pro zvýšení tepelné vodivosti LTCC lze v oblastech součástek přidat tepelné průchodky nebo vodivé průchodky, což však zvyšuje náklady.

V porovnání s LTCC a HTCC je TFC dodatečně vypálený keramický substrát. K nanášení kovových past na základní keramický povrch se používá sítotisk. Po zaschnutí se díl vypálí při vysoké teplotě (700-800 °C). Kovové pasty jsou vyrobeny z kovového prášku, organické pryskyřice a skla. Po vypálení se pryskyřice vypálí a na keramickém povrchu zůstane vrstva převážně kovu spojená sklovitým lepidlem. Tloušťka vypálené kovové vrstvy je obvykle 10-20 μm a minimální šířka linie je asi 0,3 mm. Vzhledem k tomu, že technologie je vyspělá, proces je jednoduchý a náklady nízké, používá se TFC tam, kde není potřeba vysoká přesnost vzoru.

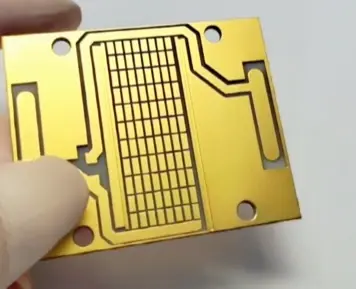

DBC se vyrábí spoluspékáním nebo eutektickým spojováním měděné fólie s keramickým plechem při vysoké teplotě (přibližně 1065 °C). Po slepení se leptáním vytvoří vzory obvodů. Protože měděná fólie má dobrou elektrickou a tepelnou vodivost a Al₂O₃ může kontrolovat roztažnost kompozitu Cu-Al₂O₃-Cu, má DBC tepelnou roztažnost blízkou roztažnosti oxidu hlinitého. DBC má dobrou tepelnou vodivost, silnou izolaci a vysokou spolehlivost. Je široce používán v obalech IGBT, laserových diod a CPV. DBC má nevýhody. Vysokoteplotní eutektická reakce mezi Cu a Al₂O₃ vyžaduje přísnou kontrolu zařízení a procesu, takže náklady jsou vyšší. Mezi Al₂O₃ a Cu mohou vznikat mikropóry, které snižují odolnost proti tepelným šokům. Měděná fólie se může při vysoké teplotě deformovat, proto je tloušťka mědi na DBC obvykle větší než 100 μm. K vytvoření vzorů se používá také leptání, takže minimální šířka čáry je obvykle větší než 100 μm.

DPC začíná čištěním a předběžnou úpravou keramického plechu. Poté je na povrch substrátu nanesena Ti/Cu zárodečná vrstva pomocí vakuového naprašování. K vytvoření obvodového vzoru se použije fotolitografie, vyvolávání a leptání. Poté se k nárůstu tloušťky obvodu použije galvanické nebo chemické pokovování. Po odstranění fotorezistu je substrát kompletní. DPC má tyto výhody: nízkoteplotní proces (pod 300 °C), takže se vyhýbá nevýhodám vysoké teploty pro materiály a obvody a snižuje výrobní náklady. Díky použití tenké vrstvy a fotolitografie jsou kovové linie na substrátu jemnější. DPC je tedy vhodná pro obaly, které vyžadují vysokou přesnost zarovnání. DPC má však i nevýhody. Tloušťka galvanicky pokovené mědi je omezená a odpadní kapalina z galvanického pokovování může způsobit znečištění. Přilnavost mezi kovovou vrstvou a keramikou je nižší, takže spolehlivost výrobku může být nižší.

Při výběru keramického substrátu přizpůsobte materiál potřebám aplikace. Pokud potřebujete vysokou tepelnou vodivost a tepelnou roztažnost blízkou křemíku, může být nejvhodnější AlN nebo SiC. Pokud záleží na ceně a vyspělosti zpracování, je solidní volbou Al₂O₃. Pokud potřebujete jemné linie a zpracování při nízkých teplotách, mohou fungovat DPC a LTCC. Pokud potřebujete vícevrstvé vedení s vysokou hustotou a hermetické utěsnění, mohou být správné souběžně pálené cesty jako LTCC nebo HTCC se souběžným spékáním kovů.

Mezi nejčastější oblasti použití patří výkonové moduly, výkonové zesilovače RF, moduly laserových diod, vysoce výkonné LED a balení LSI s vysokou hustotou. Keramické substráty jsou pro výkonovou elektroniku výhodné, protože dobře odvádějí teplo a zachovávají izolaci a mechanickou pevnost při tepelném namáhání. VF zařízení získávají díky nízkým dielektrickým ztrátám a stabilním dielektrickým vlastnostem. Obaly s vysokou hustotou získávají díky možnosti vytvářet jemné linie a skládat mnoho vrstev s dobrou kontrolou zarovnání, pokud je proces vhodný.

Každý typ keramiky a každý proces má své kompromisy. HTCC používá vysokou teplotu výpalu, a proto používá žáruvzdorné kovy jako vodiče. To omezuje vodivost a zvyšuje náklady, ale HTCC může být při vysoké teplotě velmi odolný. LTCC snižuje teplotu výpalu přidáním skla, takže lze použít lepší vodiče, ale LTCC může mít problémy se smršťováním a vyrovnáváním ve vícevrstvých materiálech. TFC je levný a jednoduchý, ale nelze z něj získat velmi jemné vzory. DBC poskytuje vynikající šíření tepla s tlustou mědí, ale jeho omezení vzorování a výrobní náklady mohou být problémem. DPC umožňuje jemné vzorování a zpracování při nízkých teplotách, ale je třeba dbát na přilnavost a kontrolu odpadu.

Společné vypalování znamená tisk kovových past na zelenou keramiku a vypalování všeho dohromady. Tím lze vytvořit velmi malé prvky a skutečné vícevrstvé zapojení. Keramika a kov se díky tomu stávají jedním integrovaným tělesem, což napomáhá hermetickému utěsnění. Společné vypalování však vyžaduje pečlivou kontrolu materiálů, aby odpovídaly smršťování a spékání. Metalizace po vypálení, jako je tlustá nebo tenká vrstva na vypálené keramice, zabraňuje problémům se smršťováním při spoluspékání. Může být jednodušší pro potřeby jednovrstvého nebo jednoduchého dvouvrstvého pokovení. Metody po vypálení však nemusí dosáhnout stejné hustoty vedení a mohou mít odlišné adhezivní nebo tepelné vlastnosti.

- Pro spoluvypalovaný vícevrstvý substrát: vyrobte keramickou kaši, odlijte pásku, vyvrtejte průchodky do zelené pásky, vytiskněte vodivé pasty pomocí síta, naskládejte pásky, zalisujte a odlepte a poté vypalte. Po vypálení proveďte konečné zpracování, jako je metalizace podložky a leptání obvodů, je-li to nutné.

- Pro tlustou vrstvu na keramice: použijte vypálený keramický substrát, sítotisk vodiče a rezistorové pasty, vypalte při 700-800 °C, poté ořízněte rezistory a přidejte konečné kovové podložky.

- Pro DPC: vyčištění keramiky, nanesení Ti/Cu osiva naprašováním, vytvoření fotorezistu, leptání osiva pro vytvoření vzoru, elektrolytické nanesení mědi, odstranění rezistu a konečné vyčištění.

Keramické desky plošných spojů jsou třídou substrátových materiálů, které poskytují jedinečné přednosti pro elektronické obaly. Nabízejí dobré tepelné cesty, stabilní elektrické chování při teplotě a dobrou mechanickou pevnost. Různé volby keramiky a různé způsoby metalizace umožňují konstruktérům vyvážit náklady, tepelný výkon, elektrický výkon a potřeby jemného vzoru. Z tohoto důvodu se keramické substráty široce používají ve výkonové elektronice, VF modulech, laserových a diodových obalech, výkonných LED diodách a v mnoha oblastech obalů s vysokou hustotou.