En via er en af de vigtigste dele af et flerlags printkort (PCB). På mange print udgør boreomkostningerne ca. 30% til 40% af printets produktionsomkostninger. Med enkle ord kan ethvert hul på et printkort kaldes en via. Ud fra sin rolle har en via to hovedanvendelser: Den ene er at lave elektriske forbindelser mellem lag, og den anden er at fastgøre eller lokalisere dele.

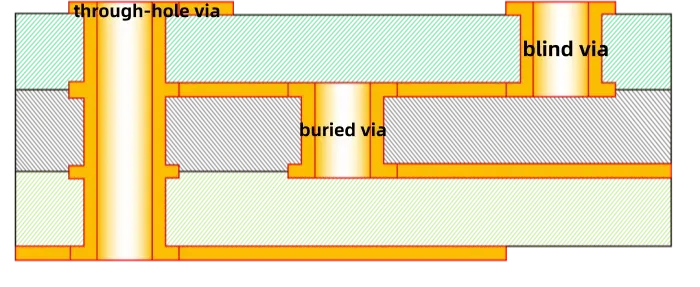

Hvis vi ser på fremstillingsprocessen, kan vias grupperes i tre typer: blind via, nedgravet via og gennemgående via (gennemgående hul via). En blind via starter fra PCB'ets øverste eller nederste overflade og går ned til et indre lag. Den har en vis dybde og bruges til at forbinde overfladespor med spor i det indre lag. Dybden af en blind via overstiger normalt ikke et bestemt forhold i forhold til hullets diameter. En nedgravet via er et hul, der kun forbinder de indre lag; det når ikke ned til nogen af printpladens overflader. Både blinde og nedgravede vias laves inde i printet før laminering, og de kan overlappe flere indre lag under deres dannelse. Den tredje type er den gennemgående via. Dette hul går hele vejen gennem printet. Det kan bruges til interne sammenkoblinger eller som et monterings- eller lokaliseringshul til dele. Fordi gennemgående vias er nemmere at lave og billigere, bruger de fleste printkort dem i stedet for blinde eller nedgravede vias. I resten af denne tekst henviser ordet “via” til en gennemgående via, medmindre vi siger andet.

Via struktur og hvorfor størrelse betyder noget

Fra et designmæssigt synspunkt har en via to hoveddele. Den ene er borehullet i midten. Den anden er pad-området omkring det borede hul. Størrelsen på disse to dele bestemmer via-størrelsen. Når et printkort skal have høj hastighed og høj tæthed, ønsker designerne, at vias skal være så små som muligt. Små vias giver mere plads til routing på printet. Desuden har mindre vias lavere parasitær kapacitans, så de passer bedre til højhastighedskredsløb.

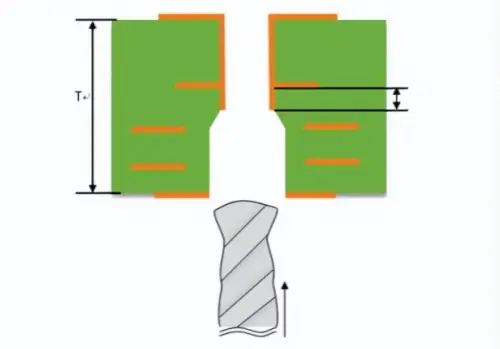

Men at gøre vias mindre øger omkostningerne. Desuden kan viastørrelsen ikke reduceres ubegrænset. Begrænsningen kommer fra bore- og pletteringsprocesserne. Jo mindre hullet er, jo længere tid tager det at bore, og jo mere kan boret vandre ud af centrum. Og når huldybden er mere end seks gange borediameteren, er det svært at sikre, at hulvæggen får en jævn kobberbelægning. For eksempel har et normalt printkort med seks lag en tykkelse (via-dybde) på ca. 50 mil. Under den forudsætning kan printkortfabrikken normalt bore ned til en minimumsdiameter på ca. 8 mil.

Parasitisk kapacitans af en via

En via har parasitisk kapacitans til jord. Hvis vi ved, at diameteren på jordingshullet på det plane lag er D2, at diameteren på via-puden er D1, at printpladetykkelsen er T, og at printpladens dielektriske konstant er ε, så er den omtrentlige parasitære kapacitans for via'en:

C = 1,41 × ε × T × D1 / (D2 - D1)

Denne formel giver et rimeligt skøn over via-kapacitansen. Den parasitære kapacitans gør hovedsageligt signalets stigningstid længere og sænker dermed kredsløbets hastighed.

Lad os bruge et konkret eksempel. Lad os antage, at pladetykkelsen er 50 mil. Viaens indre diameter er 10 mil, og padens diameter er 20 mil. Afstanden mellem puden og det jordede kobberområde er 32 mil. Ved at bruge formlen ovenfor og tage ε = 4,4 får vi:

C = 1,41 × 4,4 × 0,050 × 0,020 / (0,032 - 0,020) ≈ 0,517 pF

Denne mængde kapacitans ændrer stigetiden. Hvis den karakteristiske impedans er 55 ohm, er ændringen i 10%-90%-stigningstiden forårsaget af denne kapacitans cirka:

T10-90 = 2,2 × C × (Z0 / 2) ≈ 2,2 × 0,517 × (55 / 2) ≈ 31,28 ps

Ud fra disse tal kan vi se, at en enkelt vias parasitære kapacitans kun har en lille effekt på stigetiden. Men hvis et signal krydser mange vias, når det skifter lag, bliver effekten større. Så skal designeren tænke grundigt over det.

Parasitisk induktans af en via

Sammen med parasitær kapacitans har en via også parasitær induktans. I digitalt højhastighedsdesign er skaderne fra viaens parasitære induktans ofte større end skaderne fra den parasitære kapacitans. Via'ens serieinduktans kan svække effekten af bypass-kondensatorer og reducere filtreringsevnen i hele strømsystemet.

En simpel tilnærmet formel for via-induktansen er:

L = 5,08 × h × [ ln(4h / d) + 1 ]

hvor:

- L er via-induktansen,

- h er via-længden,

- d er centerborets diameter.

Ud fra formlen kan vi se, at via-diameteren har en lille effekt på induktansen, og at via-længden har den største effekt. Hvis vi bruger eksemplet ovenfor med h = 0,050 og d = 0,010, får vi:

L = 5,08 × 0,050 × [ ln(4 × 0,050 / 0,010) + 1 ] ≈ 1,015 nH

Hvis signalets stigetid er 1 ns, er den ækvivalente induktive reaktans:

XL = π × L / T10-90 ≈ π × 1,015 nH / 1 ns ≈ 3,19 Ω

Når der er højfrekvent strøm, kan en impedans på dette niveau ikke ignoreres. Bemærk også, at en bypass-kondensator, der er placeret for at forbinde strømlaget og jordlaget, normalt har brug for to vias. Det betyder, at via-induktansen vil blive fordoblet for denne bypass-sti.

Hvad det betyder for højhastighedsdesign

Ud fra ovenstående analyse af via-parasitter kan vi se, at en tilsyneladende simpel via kan forårsage store negative effekter i et højhastigheds-PCB. For at reducere disse problemer kan designere prøve følgende foranstaltninger.

- Vælg en rimelig via-størrelse

Tænk på både omkostninger og signalkvalitet. Til hukommelsesmodulprint med 6 til 10 lag fungerer det f.eks. godt at vælge en 10/20 mil (drill/pad) via. Til nogle små print med høj densitet kan du prøve 8/18 mil vias. Med den nuværende teknologi er det svært at lave vias, der er mindre end det. Brug større størrelser til power- eller ground-vias for at sænke impedansen. - Brug en tyndere plade, hvis det er muligt

Som formlerne viser, hjælper en tyndere plade med at reducere både via-kapacitans og induktans. - Undgå unødvendige lagændringer

Prøv at føre signaler uden at skifte lag. Med andre ord, brug så få vias som muligt. - Placer strøm- og jordstifter nær vias

Sæt strøm- og jordstifter tæt på deres vias. Hold linjerne mellem vias og pin så korte som muligt, fordi lange linjer øger induktansen. Brug tykkere ledninger til strøm og jord for at sænke impedansen. - Placer jordgennemføringer nær vias til skift af signallag

Anbring jordgennemføringer i nærheden af gennemføringer, hvor signaler skifter lag. Det giver signalet en nærliggende returvej. Du kan også tilføje mange ekstra ground vias, hvis det er nødvendigt. Men vær fleksibel. Via-modellen, der blev diskuteret tidligere, forudsatte en pad i hvert lag. I nogle tilfælde kan man reducere eller fjerne pads på nogle af de indre lag. Når via-tætheden er meget høj, kan store pads på en kobberstøbning danne et brudt loop. For at løse dette kan du flytte nogle vias eller reducere padstørrelserne på visse lag.

Via-design til højhastigheds-PCB'er - praktiske forslag

Højhastigheds-PCB'er bruger normalt flere lag, og vias er en vigtig faktor i designet. En via i et printkort består af tre dele: selve hullet, puden omkring hullet og strømlagets isoleringszone (afstanden mellem strøm- og jordplanerne omkring viaen).

Her er nogle praktiske punkter til højhastighedskort med flere lag:

- Via størrelsesanbefalinger

Til almindelige flerlagsplader med moderat tæthed er en via med dimensionerne 0,25 mm / 0,51 mm / 0,91 mm (bor / pad / strømisolering) et godt valg. Til tavler med høj densitet kan 0,20 mm / 0,46 mm / 0,86 mm fungere. Ikke-belagte vias kan bruges i nogle designs. Overvej større størrelser for at sænke impedansen for strøm- eller jordgennemføringer. - Zone for strømisolering

Jo større strømisoleringsområdet er, desto bedre. Overvej via-tætheden på planet. Ofte bruges D1 = D2 + 0,41 som en retningslinje, hvilket betyder, at paddiameteren er lig med planets frigangsdiameter plus 0,41 mm. Det hjælper med at holde frirummet bredt nok. - Minimér ændringer af lag

Reducer antallet af vias ved at undgå unødvendige lagskift i signalføringen. - Brug tyndere plader

Tyndere plader sænker både kapacitans og induktans i vias. - Korte og brede strøm-/jordforbindelser

Hold ledningen fra via til strøm- eller jordstiften kort. Gør sporene så brede som muligt til strøm eller jord for at reducere den induktive impedans. - Sømning af jordede vias nær vias, der skifter lag

Tilføj ground vias tæt på vias, hvor et signal bevæger sig mellem lagene. Det giver signalet en kort returvej.

Bemærk også, at via-længden er en vigtig faktor for via-induktans. For gennemgående vias i top- og bundlag er via-længden lig med den fulde pladetykkelse. Når antallet af lag stiger, kan pladetykkelsen overstige 5 mm. I højhastighedsdesign holdes via-længden normalt under 2,0 mm for at reducere via-relaterede problemer. Ved via-længder på mere end 2,0 mm kan en forøgelse af via-diameteren hjælpe med at genoprette impedanskontinuiteten. Når via-længden er 1,0 mm eller mindre, er den bedste via-diameter ca. 0,20 mm til 0,30 mm.

Bagboring i PCB-produktion

1. Hvad er bagboring?

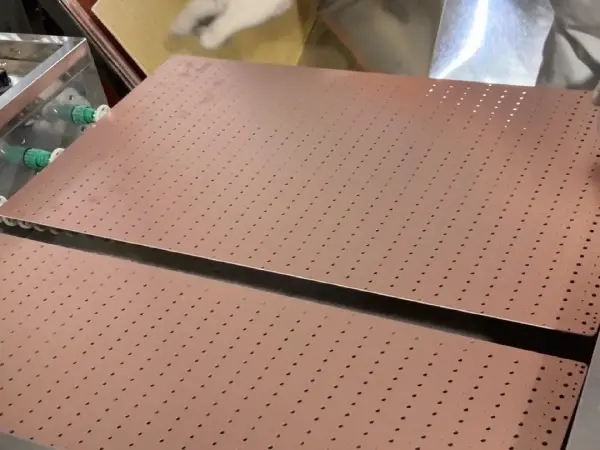

Backdrilling er et særligt boretrin, der bruges på plader med dybe huller. Når vi f.eks. laver en 12-lags printplade, vil vi måske gerne forbinde lag 1 med lag 9. Normalt borer vi et gennemgående hul én gang og pletter derefter. Det gennemgående hul går så fra lag 1 til lag 12, men vi har kun brug for en forbindelse mellem lag 1 og lag 9. Den ekstra sektion fra lag 10 til lag 12 fungerer som en stub. Denne stump påvirker signalvejene og kan forårsage problemer med signalintegriteten i kommunikationssignaler. For at fjerne denne ekstra stump borer vi den ud fra bagsiden - et andet boretrin. Dette kaldes backdrilling. I praksis borer producenterne ikke alt ud, fordi de senere trin fjerner noget kobber, og boret har en tilspidset spids. Så fabrikken efterlader normalt en meget lille stump. Den resterende stublængde kaldes B-værdien, og en god B-værdi ligger normalt mellem 50 μm og 150 μm.

2. Hvorfor backdrill?

Bagboring giver flere fordele:

- Det reducerer støj og interferens.

- Det forbedrer signalintegriteten.

- Det kan gøre et lokalt område af pladen tyndere.

- Det reducerer behovet for nedgravede eller blinde vias, hvilket sænker kortets kompleksitet.

3. Hvad gør bagboring?

Backdrilling fjerner den via-sektion, der ikke hjælper på forbindelsen eller signaloverførslen. Det forhindrer refleksioner, spredning, forsinkelse og andre effekter, der forårsager “forvrængning” af signalet. Forskning viser, at ud over design, printmateriale, transmissionslinjer, stik og chipemballage har gennemgående vias stor indflydelse på signalintegriteten.

4. Bagboringens arbejdsprincip

Backdrilling bruger et bor, der placeres ved at føle PCB-overfladen. Når borespidsen rører ved kobberfolien på printpladens overflade, genereres der en mikrostrøm. Denne strøm fortæller maskinen printpladens overfladehøjde. Maskinen borer derefter ned til den indstillede dybde og stopper.

5. Backdrilling-processens trin

En typisk bagboringsproces kan se sådan ud:

a. Forsyn printkortet med registreringshuller. Brug disse huller til at udføre det første boretrin (det gennemgående hul).

b. Efter den første boring skal hullerne pletteres. Brug tør film til at beskytte registreringshullerne efter behov, før du pletterer.

c. Lav det ydre lags mønster på den belagte plade.

d. Udfør mønsterplettering. Før mønsterplettering behandles registreringshullerne igen med tør film, hvis det er nødvendigt.

e. Brug registreringshullerne fra den første boring til at placere brættet til bagboring. Brug et bor til at bore de belagte dele væk, som skal bagbores.

f. Efter bagboring vaskes de bagborede huller for at fjerne borestøv og rester.

6. Tekniske egenskaber ved bagborede plader

Typiske tekniske funktioner omfatter:

- De fleste bagborede plader er stive plader.

- Antallet af lag varierer normalt fra 8 til 50 lag.

- Pladetykkelsen er ofte 2,5 mm eller mere.

- Forholdet mellem tykkelse og diameter er relativt stort.

- Tavlestørrelserne er store.

- Den indledende minimumsdiameter for boret er normalt ≥ 0,3 mm.

- Der er kun få spor i det yderste lag; printet bruger ofte et pinch-array til press-fit-huller.

- Backdrill-huller er normalt 0,2 mm større end de huller, der skal fjernes.

- Tolerancen på bagboringsdybden er ca. ±0,05 mm.

- Hvis bagboringen skal nå ned til lag M, skal den dielektriske tykkelse fra lag M til lag M-1 være mindst 0,17 mm.

7. Typiske anvendelser for bagborede plader

Backdrilled boards bruges primært i områder, hvor der er brug for meget god signalintegritet og store strukturer. Almindelige områder er kommunikationsudstyr, store servere, medicinsk elektronik, militær og rumfart. Da militær og rumfart er følsomme områder, fremstilles bagplader til disse områder ofte af forskningsinstitutter, R&D-centre eller PCB-producenter med stærk baggrund inden for disse områder. I Kina kommer størstedelen af efterspørgslen efter bagplader fra kommunikationsindustrien, som vokser hurtigt.

Sammenfatning

Kort sagt er vias enkle, men afgørende. De forbinder lag, og de tilføjer også parasitisk kapacitans og induktans. Disse parasitter påvirker både signalets stigningstid, og hvor godt bypass-kondensatorer fungerer. Via-længden driver hovedsageligt induktansen. Via-størrelse, pad-størrelse og clearance påvirker kapacitansen. Brug følgende tjekliste til højhastighedsdesign:

- Vælg via-størrelser, der passer til pladetæthed og pris. Til mange tavler er 10/20 mil godt; til tættere tavler kan du prøve 8/18 mil. Vælg større størrelser til power/ground vias.

- Brug en tynd plade, hvis det er muligt. Det reducerer via-parasitter.

- Undgå unødvendige lagskift. Hold routing på det samme lag, når du kan.

- Sæt strøm- og jordstifter i nærheden af vias, og hold forbindelserne korte og brede.

- Tilføj jordingsvias i nærheden af signalvias, der skifter lag, for at give en kort returvej.

- Ved lange vias eller dybe plader kan man overveje at bagbore for at fjerne stubbe, der skader højhastighedssignaler.

- Når via-tætheden er meget høj, skal du overveje at reducere padstørrelserne på nogle interne lag for at undgå at ødelægge kobberindstøbninger.

Følg disse regler, og tænk på hele systemet, ikke kun en enkelt via. I højhastighedsdesign er det de små detaljer, der tæller. En omhyggelig via-plan vil få dit kort til at fungere bedre, reducere risikoen og spare tid ved senere fejlfinding.