Et keramisk substrat er en særlig type printplade, der fremstilles ved at binde kobberfolie direkte til overfladen af en oxid- eller keramikplade ved høj temperatur. Kobberet forbindes med keramikken ved en højtemperaturproces, så metallet og keramikken danner en stabil base for kredsløb.

a. De har høj mekanisk styrke. De kan holde på dele og fungerer også som støttestrukturer.

b. De er nemme at bearbejde. De holder nøjagtige dimensioner. De kan laves i mange lag.

c. Deres overflade er glat. De er ikke skæve, bøjede eller har små revner.

a. De har høj isolationsmodstand og høj gennembrudsspænding. Det beskytter kredsløbene mod kortslutning og højspændingsskader.

b. De har lav dielektrisk konstant og lavt dielektrisk tab. Det hjælper signaler med at passere med mindre tab.

c. Deres ydeevne forbliver stabil ved høje temperaturer og høj luftfugtighed. Det er med til at sikre pålidelighed under vanskelige forhold.

a. De har en høj varmeledningsevne. Det hjælper med at flytte varmen væk fra varme dele.

b. Deres varmeudvidelseskoefficient kan matche beslægtede materialer, især silicium. Dette match reducerer stress, når dele opvarmes og afkøles.

c. De har god varmebestandighed. De forbliver stabile ved høje temperaturer.

a. De er kemisk stabile. De er nemme at metallisere. Kredsløbsmønstre klæber godt til dem.

b. De absorberer ikke fugt. De modstår olie og kemiske angreb. De afgiver kun lidt stråling.

c. De anvendte materialer er uskadelige og ikke giftige. Deres krystalstruktur ændrer sig ikke i arbejdstemperaturområdet.

d. Der er rigeligt med råmaterialer. Teknologien er moden. De er nemme at fremstille, og prisen er lav.

Før keramikken brændes, er der fire almindelige formningsmetoder. Disse er pulverpresning (som kan være formpresning eller isostatisk presning), ekstrudering, båndstøbning og sprøjtestøbning. Blandt disse bruges båndstøbning oftere i de senere år til LSI-pakker og hybridkredsløbssubstrater, fordi det er lettere at lave mange lag, og det har højere produktionseffektivitet.

Almindelige procesruter er disse tre:

- Stak lag - varmpres - fjern bindemiddel - brænd basisarket - form kredsløbsmønstre - brænd kredsløbet.

- Stak lag - print kredsløbsmønsteret på overfladen - varmpres - fjern bindemiddel - sambrænd.

- Print kredsløbsmønster - stak - varmpres - fjern bindemiddel - sambrænd.

I tykfilmsmetoden dannes ledere (kredsløbssporene) og modstande på keramikken ved hjælp af serigrafi. Efter printning sintres delene for at danne kredsløbet og kontaktpuderne. De bindemidler, der bruges til at fiksere det trykte metal, omfatter glastype, oxidtype og blandede glas-oxidtyper.

Tyndfilm bruger vakuummetoder som fordampning, ionplettering eller sputtering til at påføre metal. Fordi tyndfilm aflejrer metal fra gasfasen, kan ethvert metal i princippet aflejres. Også ethvert substrat kan i princippet metalliseres på denne måde. Men den termiske udvidelse af metalfilmen og det keramiske substrat skal matche så meget som muligt. Det er også vigtigt at øge metallagets vedhæftning til keramikken.

Før brændingen trykkes ildfaste metalpastaer af Mo, W og lignende metaller på de ubrændte keramiske plader. Stakken afrenses derefter og brændes, så keramikken og metallet danner en integreret struktur. Denne metode har disse funktioner:

■ Det kan danne meget fine kredsløbslinjer, og det er nemt at lave mange lag, så det er muligt at lave ledninger med høj tæthed.

■ Fordi isolatoren og lederen er formet sammen, er hermetisk forsegling i pakker mulig.

Ved at vælge den rigtige sammensætning, formningstryk og sintringstemperatur kan sintringskrympningen kontrolleres. Især når der fremstilles et substrat med nul krympning i planet, åbner det op for brug i BGA, CSP og bare chip-emballage med høj densitet.

a. Råmateriale: Al₂O₃ fremstilles ofte ved at

Bayer-processen. I denne metode er råmaterialet bauxit, som indeholder hydratiserede aluminiumoxider og beslægtede forbindelser.

b. Fremstilling: Al₂O₃-keramik dannes normalt ved at stable ubrændte plader. Der bruges ofte et bindemiddel som polyvinylbutyral (PVB). Brændingstemperaturen varierer med tilsatte sintringshjælpemidler og er normalt 1550-1600 °C. Metalliseringsmetoder til Al₂O₃ er hovedsageligt tykfilms- og sambrændingsmetoder. Pastaerne og procesteknologien er modne. De opfylder mange anvendelsesbehov i dag.

c. Anvendelser: Substrater til hybride integrerede kredsløb, substrater til LSI-pakker og substrater til flerlagskredsløb.

Mullit er en af de mest stabile krystallinske faser i Al₂O₃-SiO₂-systemet. Sammenlignet med Al₂O₃ har mullit en smule lavere mekanisk styrke og lavere varmeledningsevne, men dens dielektriske konstant er lavere. Denne lavere dielektriske konstant kan hjælpe med at forbedre signalhastigheden. Dens varmeudvidelseskoefficient er også lav, hvilket reducerer den termiske belastning på den monterede LSI. Udvidelsesforskellen i forhold til ledende metaller som Mo og W er også mindre, så sambrænding medfører mindre stress mellem metallet og keramikken.

a. Råmateriale: AlN er ikke et naturligt mineral. Det er et menneskeskabt materiale, der først blev syntetiseret i 1800-tallet. Typiske AlN-pulvere fremstilles ved reduktionsnitrering eller direkte nitrering. Reduktionsnitreringsmetoden starter med Al₂O₃ og bruger kulstof af høj renhed til at reducere det, hvorefter det reagerer med nitrogen for at danne AlN. Den direkte nitreringsmetode reagerer Al-pulver med N₂ for at danne AlN direkte.

b. Fremstilling: De samme formningsmetoder, der bruges til Al₂O₃-substrater, kan bruges til AlN. Den mest anvendte metode er at stable ubrændte plader. Til dette blandes AlN-pulver, organiske bindemidler, opløsningsmiddel og et overfladeaktivt stof til en keramisk opslæmning. Opslæmningen båndstøbes, stables, varmpresses, afbinder og brændes derefter for at fremstille AlN-substratet.

c. AlN-substratets egenskaber: AlN har en varmeledningsevne, der er mere end ti gange så høj som Al₂O₃. Dets varmeudvidelseskoefficient (CTE) matcher silicium. Sammenlignet med Al₂O₃ har AlN højere isolationsmodstand og højere nedbrydningsspænding. Dets dielektriske konstant er lavere. Disse egenskaber gør AlN meget værdifuldt til pakkesubstrater.

d. Anvendelser: Bruges til VHF-båndets effektforstærkermoduler, højeffektsenheder og laserdiodesubstrater.

a. Råmateriale: SiC er ikke et naturligt mineral. Det fremstilles ved at blande silica, koks og lidt salt i pulverform. Blandingen opvarmes i en grafitovn til over 2000 °C for at reagere og danne α-SiC. Derefter kan SiC renses ved sublimering for at få en mørkegrøn blok af polykrystallinsk materiale.

b. Fremstilling: SiC har meget høj kemisk og termisk stabilitet, så normale brændingsmetoder gør det svært at fortætte. Der er brug for sintringshjælpemidler og særlige brændingsmetoder. Vakuumvarmpresning er almindeligt anvendt.

c. SiC's egenskaber: En vigtig egenskab er dens meget store termiske diffusionskoefficient. Den kan endda være større end kobber. Dens varmeudvidelse er tættere på silicium. Men SiC har nogle ulemper. Dets dielektriske konstant er relativt høj, og dets nedbrydningsspænding er ikke så god som nogle andre keramiske materialer.

d. Anvendelser: SiC-substrater bruges, hvor der er brug for stor varmespredning, og hvor spændingen ikke er høj. De bruges til VLSI-kølepakker, højhastigheds- og højintegrationslogik-LSI med køleplader, store computere og laserdiodesubstrater til optisk kommunikation.

BeO har en varmeledningsevne, der er mange gange højere end Al₂O₃. Det fungerer godt til kredsløb med høj effekt. Dets dielektriske konstant er lav, så det er velegnet til højfrekvente kredsløb. BeO-substrater fremstilles normalt ved tørpresning. De kan også fremstilles ved hjælp af ubrændte plader med små tilsætninger af MgO eller Al₂O₃. Da BeO-pulver er giftigt, giver BeO-produkter anledning til miljø- og sundhedsmæssige bekymringer. I Japan er produktion af BeO-substrat ikke tilladt, og BeO skal importeres fra steder som USA.

Ud fra struktur og fremstillingsmetoder kan keramiske substrater grupperes i HTCC, LTCC, TFC, DBC, DPC og så videre. Keramiske substrater bruges mere og mere i elektronisk emballage og i effektelektronik som IGBT (insulated gate bipolar transistor), LD (laser diode), high power LED og CPV (concentrator photovoltaic) på grund af deres gode varmeledningsevne, varmebestandighed, isolering, lave termiske ekspansion og faldende omkostninger.

Almindelige keramiske basismaterialer er BeO, Al₂O₃, AlN og Si₃N₄. Blandt disse har Si₃N₄ meget høj elektrisk isolering og kemisk stabilitet. Det har også god termisk stabilitet og høj mekanisk styrke. Det kan bruges til printkort med høj tæthed og høj integration.

HTCC er højtemperatur co-brændt keramisk substrat. For at fremstille HTCC blandes først keramisk pulver som Al₂O₃ eller AlN med et organisk bindemiddel. Blandingen laves til en pasta og formes derefter til plader ved hjælp af et barberblad eller lignende metoder. De tørrede plader bliver til grønne legemer. Der bores huller til vias, og der trykkes lederpastaer til ledningsføring og udfyldning af vias. Derefter stables de grønne plader og placeres i en højtemperaturovn på omkring 1600 °C til sintring. Fordi sintringstemperaturen er høj, er valget af ledermetaller begrænset. Man bruger metaller med høje smeltepunkter, men lavere ledningsevne, som f.eks. wolfram, molybdæn og mangan. Omkostningerne er høje, og varmeledningsevnen ligger på ca. 20-200 W/(m-°C).

LTCC er co-fyret keramik ved lav temperatur. Dens fremstillingstrin svarer til HTCC. Forskellen er, at Al₂O₃-pulveret indeholder 30-50% i masse af glas med lavt smeltepunkt. Det sænker brændingstemperaturen til ca. 850-900 °C. Fordi brændingstemperaturen er lav, kan ledende metaller med god ledningsevne som guld og sølv bruges til elektroder og spor. LTCC bruger serigrafi til metallinjer. Denne metode kan medføre justeringsfejl på grund af mesh-stræk. Når flere lag stables og brændes sammen, kan der også opstå forskellig krympning, og det går ud over udbyttet. For at øge LTCC's varmeledningsevne kan der tilføjes termiske eller ledende vias i komponentområderne, men det øger omkostningerne.

Sammenlignet med LTCC og HTCC er TFC et efterbrændt keramisk substrat. Det bruger serigrafi til at påføre metalpasta på den keramiske overflade. Efter tørring brændes delen ved høj temperatur (700-800 °C). Metalpastaer er lavet af metalpulver, organisk harpiks og glas. Efter brændingen brænder harpiksen af, og det lag, der er tilbage, er for det meste metal bundet af et glasagtigt klæbemiddel på den keramiske overflade. Det brændte metallags tykkelse er typisk 10-20 μm, og den mindste linjebredde er ca. 0,3 mm. Fordi teknologien er moden, processen er enkel, og omkostningerne er lave, bruges TFC, hvor der ikke er behov for stor mønsterpræcision.

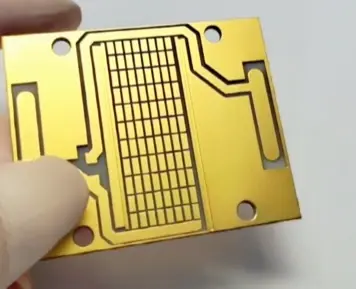

DBC fremstilles ved co-sintring eller eutektisk binding af kobberfolie til en keramisk plade ved høj temperatur (ca. 1065 °C). Efter limning dannes kredsløbsmønstre ved ætsning. Da kobberfolie har god elektrisk og termisk ledning, og Al₂O₃ kan kontrollere udvidelsen af Cu-Al₂O₃-Cu-kompositten, har DBC en termisk udvidelse, der ligger tæt på aluminiumoxid. DBC har god varmeledning, stærk isolering og høj pålidelighed. Det er meget brugt i IGBT-, laserdiode- og CPV-emballage. DBC har også ulemper. Den eutektiske reaktion ved høj temperatur mellem Cu og Al₂O₃ kræver streng kontrol af udstyr og proces, så omkostningerne er højere. Der kan dannes mikroporer mellem Al₂O₃ og Cu, hvilket sænker modstanden mod termisk chok. Kobberfolie kan vride sig ved høj temperatur, så kobbertykkelsen på DBC er normalt mere end 100 μm. Ætsning bruges også til at danne mønstre, så den mindste linjebredde er generelt mere end 100 μm.

DPC starter med at rengøre og forbehandle den keramiske plade. Derefter afsættes et Ti/Cu seed-lag ved vakuumforstøvning på substratets overflade. Fotolitografi, udvikling og ætsning bruges til at danne kredsløbsmønsteret. Derefter bruges elektroplettering eller kemisk plettering til at øge kredsløbets tykkelse. Når fotoresisten er fjernet, er substratet færdigt. DPC har disse fordele: Lavtemperaturproces (under 300 °C), så man undgår ulemperne ved høje temperaturer på materialer og kredsløb og sænker produktionsomkostningerne. Brug af tyndfilm og fotolitografi gør metallinjerne på substratet finere. Så DPC er velegnet til indkapslinger, der kræver stor justeringsnøjagtighed. Men DPC har også ulemper. Den elektropletterede kobbertykkelse er begrænset, og elektropletteringsaffald kan forårsage forurening. Vedhæftningen mellem metallag og keramik er lavere, så produktets pålidelighed kan være mindre.

Når du vælger et keramisk substrat, skal du matche materialet med applikationens behov. Hvis du har brug for høj varmeledningsevne og en varmeudvidelse tæt på silicium, kan AlN eller SiC være det bedste. Hvis omkostninger og moden forarbejdning betyder noget, er Al₂O₃ et godt valg. Hvis du har brug for fine linjer og behandling ved lav temperatur, kan DPC og LTCC fungere. Hvis du har brug for flerlagsledninger med høj tæthed og hermetisk forsegling, kan co-firede ruter som LTCC eller HTCC med co-sintret metal være det rigtige.

Almindelige anvendelsesområder omfatter effektmoduler, RF-effektforstærkere, laserdiodemoduler, højeffekt-LED'er og LSI-emballage med høj densitet. Effektelektronik har gavn af keramiske substrater, fordi de flytter varmen godt og bevarer isolering og mekanisk styrke under termisk stress. RF-enheder får gavn af lavt dielektrisk tab og stabile dielektriske egenskaber. Højtæthedsemballage har fordel af muligheden for at lave fine linjer og stable mange lag med god justeringskontrol, hvis processen er egnet.

Hver keramiktype og hver proces har kompromiser. HTCC bruger høj fyringstemperatur og bruger derfor ildfaste metaller som ledere. Det begrænser ledningsevnen og øger omkostningerne, men HTCC kan være meget robust ved høje temperaturer. LTCC sænker brændingstemperaturen ved at tilsætte glas, så der kan bruges bedre ledere, men LTCC kan have problemer med krympning og justering i flere lag. TFC er billigt og enkelt, men det kan ikke give meget fine mønstre. DBC giver fremragende varmespredning med tykt kobber, men dets mønsterbegrænsning og produktionsomkostninger kan være et problem. DPC giver mulighed for fine mønstre og behandling ved lave temperaturer, men man skal være opmærksom på vedhæftning og spildkontrol.

Co-firing betyder, at man printer metalpasta på den grønne keramik og brænder det hele sammen. På den måde kan man lave meget små detaljer og ægte flerlagsledninger. Det lader også keramikken og metallet blive til én integreret krop, hvilket hjælper med hermetisk forsegling. Men sambrænding kræver omhyggelig kontrol af materialerne for at matche krympning og sintring. Metallisering efter brændingen, som tyk eller tynd film på brændt keramik, undgår problemer med krympning ved samsintring. Det kan være nemmere ved behov for enkeltlag eller enkle dobbeltlag. Men efterbrændte metoder opnår måske ikke den samme ledningstæthed og kan have forskellige vedhæftnings- eller termiske egenskaber.

- For co-firede flerlagssubstrater: lav keramisk opslæmning, tape-støbning, bor vias i grøn tape, print lederpasta ved hjælp af skærm, stak tape, pres og afbind, og brænd derefter. Efter brændingen udføres den endelige behandling som pad-metallisering og kredsløbsætsning, hvis det er nødvendigt.

- Til tyk film på keramik: brug brændt keramisk substrat, serigrafisk leder- og modstandspasta, brænd ved 700-800 °C, trim derefter modstande og tilføj de sidste metalpuder.

- Til DPC: Rengør keramik, aflejr Ti/Cu-frø ved hjælp af sputter, lav et mønster af fotoresist, æts frøet for at lave et mønster, elektroplade for at dyrke kobber, strip resist og endelig rengøring.

Keramiske printkort er en klasse af substratmaterialer, der giver unikke styrker til elektronisk indpakning. De tilbyder gode termiske baner, stabil elektrisk opførsel ved temperatur og god mekanisk styrke. Forskellige keramiske valg og forskellige metalliseringsruter giver designere mulighed for at afbalancere omkostninger, termisk ydeevne, elektrisk ydeevne og behov for fine linjemønstre. Derfor bruges keramiske substrater i vid udstrækning i effektelektronik, RF-moduler, laser- og diodepakker, højeffekt-LED'er og mange andre områder med høj tæthed.