Ein Keramiksubstrat ist eine spezielle Art von Leiterplatte, die durch direktes Aufkleben von Kupferfolie auf die Oberfläche einer Oxid- oder Keramikplatte bei hoher Temperatur hergestellt wird. Das Kupfer wird durch einen Hochtemperaturprozess mit der Keramik verbunden, so dass das Metall und die Keramik eine stabile Basis für Schaltungen bilden.

a. Sie haben eine hohe mechanische Festigkeit. Sie können Teile halten und auch als Stützstrukturen dienen.

b. Sie sind leicht zu bearbeiten. Sie sind maßhaltig. Sie können in vielen Schichten hergestellt werden.

c. Ihre Oberfläche ist glatt. Sie verziehen sich nicht, verbiegen sich nicht und weisen keine kleinen Risse auf.

a. Sie haben einen hohen Isolationswiderstand und eine hohe Durchbruchspannung. Dadurch sind die Stromkreise sicher vor Kurzschlüssen und Hochspannungsschäden.

b. Sie haben eine niedrige Dielektrizitätskonstante und einen geringen dielektrischen Verlust. Dies trägt dazu bei, dass Signale mit weniger Verlusten übertragen werden.

c. Ihre Leistung bleibt auch bei hohen Temperaturen und hoher Luftfeuchtigkeit stabil. Dies trägt dazu bei, die Zuverlässigkeit unter harten Einsatzbedingungen zu gewährleisten.

a. Sie haben eine hohe Wärmeleitfähigkeit. Dadurch wird die Wärme von den heißen Teilen weggeleitet.

b. Ihr Wärmeausdehnungskoeffizient kann an verwandte Materialien, insbesondere Silizium, angepasst werden. Diese Übereinstimmung verringert die Belastung beim Erhitzen und Abkühlen der Teile.

c. Sie haben eine gute Hitzebeständigkeit. Sie bleiben bei hohen Temperaturen stabil.

a. Sie sind chemisch stabil. Sie sind leicht zu metallisieren. Schaltungsmuster haften gut auf ihnen.

b. Sie nehmen keine Feuchtigkeit auf. Sie sind öl- und chemikalienbeständig. Sie setzen wenig Strahlung frei.

c. Die verwendeten Materialien sind unschädlich und nicht giftig. Ihre Kristallstruktur ändert sich im Arbeitstemperaturbereich nicht.

d. Rohstoffe sind reichlich vorhanden. Die Technologie ist ausgereift. Sie sind einfach herzustellen und der Preis ist niedrig.

Bevor die Keramik gebrannt wird, gibt es vier gängige Formgebungsverfahren. Es handelt sich dabei um das Pulverpressen (entweder durch Formpressen oder isostatisches Pressen), Strangpressen, Bandgießen und Spritzgießen. Das Bandgießen wird in den letzten Jahren häufiger für LSI-Gehäuse und Hybridschaltungssubstrate verwendet, da es einfacher ist, viele Schichten herzustellen und eine höhere Produktionseffizienz aufweist.

Übliche Verfahrenswege sind diese drei:

- Lagen stapeln - heiß pressen - Bindemittel entfernen - Grundplatte brennen - Schaltungsmuster bilden - Schaltung brennen.

- Schichten stapeln - das Schaltungsmuster auf die Oberfläche drucken - heiß pressen - Bindemittel entfernen - mitbrennen.

- Schaltungsmuster drucken - stapeln - heiß pressen - Binder entfernen - mitbrennen.

Bei der Dickschichtmethode werden Leiterbahnen und Widerstände durch Siebdruck auf die Keramik aufgebracht. Nach dem Druck werden die Teile gesintert, um den Schaltkreis und die Kontaktflächen zu bilden. Als Bindemittel zur Fixierung des gedruckten Metalls werden Glas, Oxid und eine Mischung aus Glas und Oxid verwendet.

Bei der Dünnschichttechnik wird Metall durch Vakuumverfahren wie Verdampfen, Ionenplattieren oder Sputtern aufgebracht. Da bei der Dünnschicht Metall aus der Gasphase abgeschieden wird, kann im Prinzip jedes Metall aufgebracht werden. Auch jedes Substrat kann im Prinzip auf diese Weise metallisiert werden. Allerdings sollte die Wärmeausdehnung der Metallschicht und des keramischen Substrats so weit wie möglich übereinstimmen. Außerdem ist es wichtig, die Haftung der Metallschicht auf der Keramik zu erhöhen.

Vor dem Brennen werden feuerfeste Metallpasten aus Mo, W und ähnlichen Metallen im Siebdruckverfahren auf die ungebrannten Keramikplatten aufgebracht. Der Stapel wird dann entbastet und gebrannt, so dass die Keramik und das Metall eine einheitliche Struktur bilden. Dieses Verfahren zeichnet sich durch folgende Merkmale aus:

■ Es können sehr feine Leiterbahnen gebildet werden, und es ist einfach, viele Schichten herzustellen, so dass eine hohe Verdrahtungsdichte möglich ist.

Da der Isolator und der Leiter gemeinsam geformt sind, ist ein hermetischer Verschluss in Verpackungen möglich.

Durch die Wahl der richtigen Zusammensetzung, des Formgebungsdrucks und der Sintertemperatur kann die Sinterschrumpfung kontrolliert werden. Insbesondere bei der Herstellung eines Substrats mit null Schrumpfung in der Ebene eröffnet dies den Einsatz in BGA-, CSP- und Bare-Chip-High-Density-Packaging.

a. Rohmaterial: Al₂O₃ wird oft durch die

Bayer-Verfahren. Bei diesem Verfahren ist das Rohmaterial Bauxit, das hydratisierte Aluminiumoxide und verwandte Verbindungen enthält.

b. Herstellung: Al₂O₃-Keramik wird in der Regel durch Stapeln ungebrannter Platten hergestellt. Häufig wird ein Bindemittel wie Polyvinylbutyral (PVB) verwendet. Die Brenntemperatur variiert je nach den zugesetzten Sinterhilfsmitteln und liegt in der Regel bei 1550-1600 °C. Metallisierungsverfahren für Al₂O₃ sind vor allem die Dickschicht- und Co-Firing-Verfahren. Die Pasten und die Verfahrenstechnik sind ausgereift. Sie erfüllen heute viele Anwendungsbedürfnisse.

c. Anwendungen: Substrate für hybride integrierte Schaltungen, LSI-Gehäusesubstrate und Substrate für Mehrschichtschaltungen.

Mullit ist eine der stabilsten kristallinen Phasen im System Al₂O₃-SiO₂. Im Vergleich zu Al₂O₃ hat Mullit eine etwas geringere mechanische Festigkeit und eine geringere Wärmeleitfähigkeit, aber seine Dielektrizitätskonstante ist niedriger. Diese niedrigere Dielektrizitätskonstante kann zur Verbesserung der Signalgeschwindigkeit beitragen. Sein Wärmeausdehnungskoeffizient ist ebenfalls niedrig, was die thermische Belastung der montierten LSI verringert. Auch der Ausdehnungsunterschied zu leitenden Metallen wie Mo und W ist geringer, so dass beim gemeinsamen Brennen weniger Spannungen zwischen dem Metall und der Keramik entstehen.

a. Das Rohmaterial: AlN ist kein natürliches Mineral. Es ist ein künstliches Material, das erstmals in den 1800er Jahren synthetisiert wurde. Typische AlN-Pulver werden durch Reduktionsnitrierung oder direkte Nitrierung hergestellt. Bei der Reduktionsnitrierung wird Al₂O₃ mit Hilfe von hochreinem Kohlenstoff reduziert und reagiert dann mit Stickstoff zu AlN. Bei der direkten Nitridierung reagiert Al-Pulver mit N₂, um direkt AlN zu bilden.

b. Herstellung: Für AlN können dieselben Formgebungsverfahren wie für Al₂O₃-Substrate angewandt werden. Die am häufigsten verwendete Methode ist das Stapeln ungebrannter Platten. Dazu werden AlN-Pulver, organische Bindemittel, Lösungsmittel und ein Tensid zu einem keramischen Schlicker vermischt. Die Aufschlämmung wird mit Band gegossen, gestapelt, heiß gepresst, entbindert und dann gebrannt, um das AlN-Substrat herzustellen.

c. Eigenschaften des AlN-Substrats: AlN hat eine mehr als zehnmal höhere Wärmeleitfähigkeit als Al₂O₃. Sein Wärmeausdehnungskoeffizient (CTE) entspricht dem von Silizium. Im Vergleich zu Al₂O₃ hat AlN einen höheren Isolationswiderstand und eine höhere Durchbruchspannung. Seine Dielektrizitätskonstante ist niedriger. Diese Eigenschaften machen AlN sehr wertvoll für Gehäusesubstrate.

d. Anwendungen: Für Leistungsverstärkermodule im VHF-Band, Hochleistungsgeräte und Laserdioden-Substrate.

a. Das Rohmaterial: SiC ist kein natürliches Mineral. Es wird durch Mischen von Siliziumdioxid, Koks und ein wenig Salz in Pulverform hergestellt. Die Mischung wird in einem Graphitofen auf über 2000 °C erhitzt, um zu reagieren und α-SiC zu bilden. Anschließend kann SiC durch Sublimation gereinigt werden, um einen dunkelgrünen Block aus polykristallinem Material zu erhalten.

b. Herstellung: SiC hat eine sehr hohe chemische und thermische Stabilität, so dass es sich mit normalen Brennverfahren nur schwer verdichten lässt. Es werden Sinterhilfsmittel und spezielle Brennverfahren benötigt. Üblich ist das Vakuum-Heißpressen.

c. SiC-Merkmale: Ein Hauptmerkmal ist der sehr große Wärmediffusionskoeffizient. Er kann sogar größer sein als der von Kupfer. Seine Wärmeausdehnung ist näher an der von Silizium. Aber SiC hat auch einige Nachteile. Seine Dielektrizitätskonstante ist relativ hoch und seine Durchbruchspannung ist nicht so gut wie die einiger anderer Keramiken.

d. Anwendungen: SiC-Substrate werden dort eingesetzt, wo eine hohe Wärmeausbreitung erforderlich ist und die Spannung nicht hoch ist. Sie werden für wärmeableitende VLSI-Gehäuse, Hochgeschwindigkeits- und Hochintegrations-Logik-LSI mit Kühlkörpern, große Computer und Laserdioden-Substrate für die optische Kommunikation verwendet.

BeO hat eine vielfach höhere Wärmeleitfähigkeit als Al₂O₃. Es eignet sich gut für Schaltungen mit hoher Leistung. Seine Dielektrizitätskonstante ist niedrig, so dass es für Hochfrequenzschaltungen geeignet ist. BeO-Substrate werden normalerweise durch Trockenpressen hergestellt. Sie können auch durch ungebrannte Platten mit geringen Zusätzen von MgO oder Al₂O₃ hergestellt werden. Da BeO-Pulver giftig ist, geben BeO-Produkte Anlass zu Bedenken hinsichtlich Umwelt und Gesundheit. In Japan ist die Herstellung von BeO-Substraten nicht erlaubt, und BeO muss aus Ländern wie den Vereinigten Staaten importiert werden.

Nach Struktur und Herstellungsverfahren können keramische Substrate in HTCC, LTCC, TFC, DBC, DPC usw. eingeteilt werden. Keramische Substrate werden wegen ihrer guten Wärmeleitfähigkeit, Wärmebeständigkeit, Isolierung, geringen Wärmeausdehnung und sinkenden Kosten immer häufiger in der elektronischen Verpackung und in der Leistungselektronik wie IGBT (Insulated Gate Bipolar Transistor), LD (Laserdiode), Hochleistungs-LED und CPV (Konzentrator-Photovoltaik) eingesetzt.

Übliche keramische Grundmaterialien sind BeO, Al₂O₃, AlN und Si₃N₄. Si₃N₄ zeichnet sich durch eine sehr gute elektrische Isolierung und chemische Stabilität aus. Es hat auch eine gute thermische Stabilität und eine hohe mechanische Festigkeit. Es kann für Leiterplatten mit hoher Dichte und hoher Integration verwendet werden.

HTCC ist ein keramisches Substrat, das bei hohen Temperaturen gebrannt wird. Zur Herstellung von HTCC wird zunächst Keramikpulver wie Al₂O₃ oder AlN mit einem organischen Bindemittel gemischt. Die Mischung wird zu einer Paste verarbeitet und dann mit einem Rakel oder ähnlichen Verfahren zu Platten geformt. Die getrockneten Platten werden zu Grünkörpern. Für die Verdrahtung und das Füllen von Durchgangslöchern werden Löcher gebohrt und Leiterpasten im Siebdruckverfahren aufgebracht. Anschließend werden die grünen Platten gestapelt und zum Sintern in einen Hochtemperaturofen mit einer Temperatur von etwa 1600 °C gelegt. Da die Sintertemperatur hoch ist, ist die Auswahl der Leitermetalle begrenzt. Es werden Metalle mit hohem Schmelzpunkt, aber geringerer Leitfähigkeit verwendet, z. B. Wolfram, Molybdän und Mangan. Die Kosten sind hoch und die Wärmeleitfähigkeit liegt bei etwa 20-200 W/(m-°C).

LTCC ist eine bei niedriger Temperatur gebrannte Keramik. Die Herstellungsschritte sind ähnlich wie bei HTCC. Der Unterschied besteht darin, dass das Al₂O₃-Pulver 30-50% Masse an Glas mit niedrigem Schmelzpunkt enthält. Dadurch wird die Brenntemperatur auf etwa 850-900°C gesenkt. Da die Brenntemperatur niedrig ist, können leitfähige Metalle mit guter Leitfähigkeit wie Gold und Silber für Elektroden und Leiterbahnen verwendet werden. Bei LTCC wird der Siebdruck für die Metalllinien verwendet. Bei dieser Methode kann es aufgrund der Dehnung des Gewebes zu Ausrichtungsfehlern kommen. Auch beim Stapeln und gleichzeitigen Brennen von Multilayern kann es zu einer unterschiedlichen Schrumpfung kommen, was die Ausbeute beeinträchtigt. Um die Wärmeleitfähigkeit von LTCC zu erhöhen, können in den Bauteilbereichen thermische Durchkontaktierungen oder leitfähige Durchkontaktierungen angebracht werden, was jedoch die Kosten erhöht.

Im Vergleich zu LTCC und HTCC ist TFC ein nachgebranntes Keramiksubstrat. Dabei werden im Siebdruckverfahren Metallpasten auf die keramische Grundfläche aufgebracht. Nach dem Trocknen wird das Teil bei hoher Temperatur (700-800 °C) gebrannt. Die Metallpasten werden aus Metallpulver, organischem Harz und Glas hergestellt. Nach dem Brennen brennt das Harz ab, und die verbleibende Schicht besteht hauptsächlich aus Metall, das durch einen glasartigen Klebstoff auf der Keramikoberfläche gebunden ist. Die Dicke der gebrannten Metallschicht beträgt in der Regel 10-20 μm, und die minimale Linienbreite liegt bei etwa 0,3 mm. Da die Technologie ausgereift, das Verfahren einfach und die Kosten niedrig sind, wird TFC dort eingesetzt, wo die Anforderungen an die Präzision der Muster nicht hoch sind.

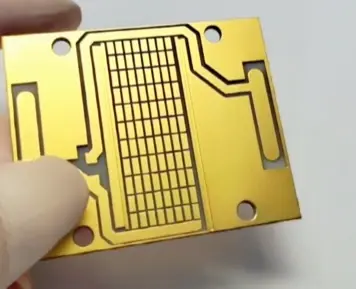

DBC wird durch Co-Sintern oder eutektisches Verbinden von Kupferfolie mit einer Keramikplatte bei hoher Temperatur (ca. 1065 °C) hergestellt. Nach dem Verbinden werden die Schaltkreismuster durch Ätzen hergestellt. Da Kupferfolie eine gute elektrische und thermische Leitfähigkeit besitzt und Al₂O₃ die Ausdehnung des Cu-Al₂O₃-Cu-Verbunds kontrollieren kann, hat DBC eine thermische Ausdehnung nahe der von Aluminiumoxid. DBC hat eine gute Wärmeleitung, eine starke Isolierung und eine hohe Zuverlässigkeit. Es wird häufig in IGBT-, Laserdioden- und CPV-Gehäusen verwendet. DBC hat auch Nachteile. Die eutektische Reaktion zwischen Cu und Al₂O₃ bei hohen Temperaturen erfordert eine strenge Kontrolle der Ausrüstung und des Prozesses, so dass die Kosten höher sind. Zwischen Al₂O₃ und Cu können sich Mikroporen bilden, was die Temperaturwechselbeständigkeit verringert. Kupferfolie kann sich bei hohen Temperaturen verziehen, daher beträgt die Kupferdicke auf DBC in der Regel mehr als 100 μm. Auch das Ätzen wird zur Herstellung von Mustern verwendet, so dass die Mindestlinienbreite im Allgemeinen mehr als 100 μm beträgt.

Die DPC beginnt mit der Reinigung und Vorbehandlung der Keramikplatte. Dann wird eine Ti/Cu-Keimschicht durch Vakuumsputtern auf die Substratoberfläche aufgebracht. Durch Fotolithografie, Entwicklung und Ätzen wird das Schaltungsmuster erstellt. Anschließend wird die Schaltungsdicke durch Galvanisieren oder chemisches Beschichten erhöht. Nach dem Entfernen des Fotolacks ist das Substrat fertig. Das DPC-Verfahren hat folgende Vorteile: Es hat eine niedrige Temperatur (unter 300 °C), so dass die Nachteile hoher Temperaturen für Materialien und Schaltungen vermieden werden und die Herstellungskosten sinken. Durch die Verwendung von Dünnfilm und Fotolithografie werden die Metalllinien auf dem Substrat feiner. DPC eignet sich daher gut für Gehäuse, die eine hohe Ausrichtungsgenauigkeit erfordern. Aber DPC hat auch Nachteile. Die Dicke des galvanisch aufgebrachten Kupfers ist begrenzt, und die bei der Galvanisierung anfallende Flüssigkeit kann zu Umweltverschmutzung führen. Die Haftung zwischen Metallschicht und Keramik ist geringer, so dass die Produktzuverlässigkeit geringer sein kann.

Bei der Wahl eines keramischen Substrats sollten Sie das Material auf die Anforderungen der Anwendung abstimmen. Wenn Sie eine hohe Wärmeleitfähigkeit und eine Wärmeausdehnung nahe an der von Silizium benötigen, sind AlN oder SiC möglicherweise die beste Wahl. Wenn Kosten und ausgereifte Verarbeitung eine Rolle spielen, ist Al₂O₃ eine gute Wahl. Wenn Sie feine Linien und eine Verarbeitung bei niedrigen Temperaturen benötigen, können Sie DPC und LTCC verwenden. Wenn Sie eine mehrlagige Verdrahtung mit hoher Dichte und eine hermetische Abdichtung benötigen, sind co-fired-Routen wie LTCC oder HTCC mit mitgesintertem Metall möglicherweise die richtige Wahl.

Zu den gängigen Anwendungsbereichen gehören Leistungsmodule, HF-Leistungsverstärker, Laserdiodenmodule, Hochleistungs-LEDs und LSI-Gehäuse mit hoher Dichte. Leistungselektronik profitiert von keramischen Substraten, da sie Wärme gut ableiten und auch bei thermischer Belastung ihre Isolation und mechanische Festigkeit beibehalten. HF-Geräte profitieren von einem geringen dielektrischen Verlust und stabilen dielektrischen Eigenschaften. Die hohe Packungsdichte profitiert von der Möglichkeit, feine Linien zu ziehen und viele Schichten mit guter Ausrichtungskontrolle zu stapeln, wenn der Prozess geeignet ist.

Jeder Keramiktyp und jedes Verfahren bringt Kompromisse mit sich. Bei HTCC werden hohe Brenntemperaturen verwendet und daher hochschmelzende Metalle als Leiter eingesetzt. Dies schränkt die Leitfähigkeit ein und erhöht die Kosten, aber HTCC kann bei hohen Temperaturen sehr robust sein. Bei LTCC wird die Brenntemperatur durch die Zugabe von Glas gesenkt, so dass bessere Leiter verwendet werden können, aber bei LTCC kann es zu Schrumpfungsproblemen und Ausrichtungsproblemen bei Multilayern kommen. TFC ist billig und einfach, aber es kann keine sehr feinen Strukturen erzeugen. DBC bietet eine hervorragende Wärmeausbreitung mit dickem Kupfer, aber die begrenzte Strukturierung und die Herstellungskosten können ein Problem darstellen. DPC ermöglicht eine feine Strukturierung und Verarbeitung bei niedrigen Temperaturen, aber Haftung und Abfallkontrolle erfordern Sorgfalt.

Co-Firing bedeutet, dass Metallpasten auf die grüne Keramik gedruckt und alles zusammen gebrannt wird. Auf diese Weise können sehr kleine Merkmale und echte Mehrschichtverdrahtungen hergestellt werden. Außerdem werden Keramik und Metall zu einem integrierten Körper, was zur hermetischen Abdichtung beiträgt. Das Co-Firing erfordert jedoch eine sorgfältige Kontrolle der Materialien, um Schrumpfung und Sinterung aufeinander abzustimmen. Die Metallisierung nach dem Brennen, z. B. als Dick- oder Dünnschicht auf gebrannter Keramik, vermeidet Probleme mit der Schrumpfung beim Sintern. Sie kann einfacher sein, wenn nur eine Schicht oder eine einfache Doppelschicht benötigt wird. Nachgebrannte Verfahren erreichen jedoch möglicherweise nicht die gleiche Verdrahtungsdichte und haben möglicherweise andere Haftungs- oder thermische Eigenschaften.

- Bei gemeinsam gebranntem Mehrschichtsubstrat: Keramikschlamm herstellen, Bänder gießen, Durchgangslöcher in grünes Band bohren, Leiterpasten per Siebdruck aufdrucken, Bänder stapeln, pressen und entbinden, dann brennen. Nach dem Brennen erfolgt die abschließende Bearbeitung, wie z. B. die Metallisierung der Pads und das Ätzen der Schaltkreise, falls erforderlich.

- Für Dickschicht auf Keramik: gebranntes Keramiksubstrat verwenden, Leiter- und Widerstandspasten im Siebdruckverfahren auftragen, bei 700-800°C brennen, dann Widerstände trimmen und abschließende Metallpads hinzufügen.

- Für DPC: Reinigen der Keramik, Abscheidung von Ti/Cu-Keim durch Sputtern, Strukturierung des Fotolacks, Ätzen des Keims zur Herstellung der Struktur, Elektroplattieren zum Aufwachsen von Kupfer, Abziehen des Resists und abschließende Reinigung.

Keramische Leiterplatten sind eine Klasse von Trägermaterialien, die einzigartige Stärken für elektronische Gehäuse aufweisen. Sie bieten gute thermische Pfade, ein stabiles elektrisches Verhalten bei Temperatur und eine gute mechanische Festigkeit. Durch die Wahl verschiedener Keramikmaterialien und verschiedener Metallisierungsverfahren können die Designer Kosten, thermische Leistung, elektrische Leistung und Anforderungen an feine Linienmuster ausgleichen. Aus diesem Grund werden keramische Substrate häufig in der Leistungselektronik, bei HF-Modulen, Laser- und Diodengehäusen, Hochleistungs-LEDs und vielen anderen Bereichen mit hoher Packungsdichte eingesetzt.