SMT (Oberflächenmontagetechnik)

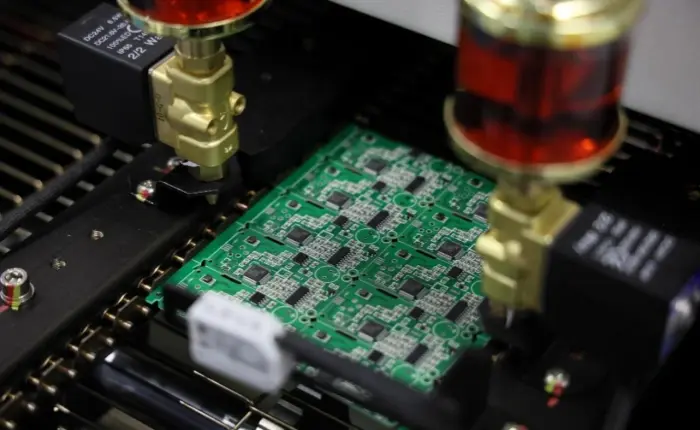

Im Zuge des technologischen Fortschritts hat sich das Chip-Packaging weltweit von durchkontaktierten Bauteilen mit doppelten Inline-Anschlüssen zu oberflächenmontierten Gehäusen verlagert. Heute werden wir über die Oberflächenmontagetechnik (SMT) sprechen. SMT ist die gängigste Montagemethode in der modernen Elektronik.

SMT steht für Oberflächenmontagetechnik. Man spricht auch von Oberflächenmontage oder Oberflächenbestückung. Es handelt sich um eine Reihe von Verfahren, die bei der Elektronikmontage eingesetzt werden. Bei der SMT werden Bauteile, die keine oder nur kurze Anschlussdrähte haben, auf die Oberfläche einer Leiterplatte oder eines anderen Substrats aufgebracht. Diese Bauteile werden in der Regel als SMC oder SMD bezeichnet, was für oberflächenmontierte Bauteile steht. SMT-Bauteile werden mit Methoden wie Reflow-Löten oder Wellenlöten auf die Leiterplatte gelötet. Auf diese Weise entsteht eine komplette Schaltungsbaugruppe.

Im Vergleich zu älteren Gehäuseformen stellt SMT höhere Anforderungen an das Chip-Packaging. Zu den heutigen fortschrittlichen Gehäusetypen gehören Wafer Level Packaging (WLP), dreidimensionales Packaging (3DP) und System-in-Package (SiP). Diese Typen erfordern eine strengere Prozesskontrolle, engere Toleranzen und fortschrittlichere Fertigungsfähigkeiten.

Was ist Wafer Level Packaging (WLP)?

Wafer Level Packaging, kurz WLP, ist eine fortschrittliche Verpackungsmethode. WLP hat in den letzten Jahren stark zugenommen. Die Menschen nutzen es, weil es kleine Gehäuse ermöglicht, eine gute elektrische Leistung bietet, die Wärmeableitung fördert und die Kosten senkt.

WLP unterscheidet sich von der herkömmlichen Verpackung, da die Verpackungsschritte erfolgen, während sich die Chips noch auf dem Wafer befinden. Eine Schutzschicht kann auf der Ober- oder Unterseite des Wafers angebracht werden. Dann werden die E/A-Verbindungen hergestellt. Danach wird der Wafer in einzelne Chips zerlegt.

WLP hat mehrere klare Vorteile gegenüber älteren Methoden.

Kleine Packungsgröße.

Da WLP keine Drahtbindungen, Bonding Pads oder eine Kunststoffform benötigt, muss das Gehäuse nicht über den Chip hinausragen. Die Größe des WLP-Gehäuses entspricht also fast der Größe des Chips.Hohe Datengeschwindigkeit.

WLP verwendet in der Regel kürzere Verbindungen als herkömmliche drahtgebundene Teile. Wenn das System eine hohe Geschwindigkeit oder eine hohe Frequenz benötigt, bieten die kürzeren Wege eine bessere Signalleistung.Hohe Anschlussdichte.

WLP kann Area-Array-Verbindungen verwenden, nicht nur Edge-Verbindungen. Dadurch können Designer viel mehr Verbindungen pro Flächeneinheit zwischen dem Chip und der Platine platzieren.Kürzere Produktionszyklen.

Da das Packaging auf Waferebene erfolgt, sind die Schritte von der Herstellung des Chips bis zum fertig verpackten Teil einfacher. Dies reduziert die Anzahl der Prozessschritte und verkürzt die Vorlaufzeit.Niedrigere Prozesskosten.

WLP führt die Verpackung und Prüfung auf Waferebene durch und profitiert von der Stapelverarbeitung. Die Kosten pro Bauteil können sinken, wenn mehr gute Chips auf jeden Wafer passen. Trends wie kleinere Die-Größen und größere Wafer-Durchmesser senken ebenfalls die Kosten pro Bauteil. WLP nutzt die Werkzeuge für die Waferherstellung in vollem Umfang, so dass die Kapitalkosten pro verpacktem Gerät im Allgemeinen niedriger sind.

Heute wird WLP häufig in Bauteilen wie Flash-Speicher, EEPROM, Hochgeschwindigkeits-DRAM, SRAM, LCD-Treibern, HF-Bauteilen, Logikchips, Power-Management-Chips und vielen analogen Bauteilen wie Reglern, Temperatursensoren, Steuerungen, Operationsverstärkern und Leistungsverstärkern eingesetzt.

Was ist dreidimensionale Verpackung (3DP)?

Das dreidimensionale Packaging, kurz 3DP, ist eine Stapeltechnik. Sie umfasst Dinge wie CIS-Imager, MEMS-Gehäuse und Standardgerätegehäuse. Die Idee besteht darin, zwei oder mehr Chips vertikal in einem Gehäuse zu stapeln, ohne die Grundfläche des Gehäuses zu verändern. Auf diese Weise können Entwickler größere Systemfunktionen und eine bessere Leistung in einem einzigen Gehäuse realisieren. 3D-Packaging begann mit gestapelten Flash-Speichern (NOR, NAND) und gestapeltem SDRAM.

Zu den Hauptmerkmalen von 3DP gehören die Multifunktionsintegration und die hohe Leistung. Außerdem bietet sie eine hohe Kapazität und eine hohe Dichte. Die Funktion pro Volumeneinheit steigt stark an, was die Kosten für einige Anwendungen senken kann.

Was ist ein System-in-Package (SiP)?

System-in-Package (SiP) integriert viele verschiedene Funktionschips in einem einzigen Gehäuse. Dazu können Prozessoren, Speicher und andere Teile gehören. Eine SiP-Baugruppe hat mehrere Chips in geschichteten Strukturen. Das Gehäuse fungiert als ein kleines System oder Subsystem. SiP zielt auf eine höhere Leistung, mehr Funktionen und eine schnellere Verarbeitung ab. Gleichzeitig verringert SiP den Platz, den die Geräte im Inneren eines Produkts benötigen. Dies ist ein Weg zu dem, was man ein konvergentes System nennt.

SiP zeichnet sich durch zwei wesentliche Merkmale aus:

Es vereint Chips mit verschiedenen Prozesstechnologien und unterschiedlichen Funktionen in einem Paket. Dadurch kann das fertige Bauteil als leistungsstarkes Systemmodul fungieren.

Es verlagert diskrete Teile, die früher auf der Leiterplatte saßen, in eine mehrschichtige integrierte Struktur innerhalb des Gehäuses. Dadurch wird das endgültige System viel kleiner.

Die Verpackung erfüllt zwei Hauptaufgaben. Erstens verbindet sie das Innere des Chips mit dem äußeren Schaltkreis. Zweitens schützt es den Chip und seine Verbindungen. Diese drei fortschrittlichen Verpackungsmethoden haben jeweils ihre eigenen Vorzüge. Sie eignen sich für unterschiedliche Anwendungsanforderungen. Auch wenn sie noch nicht universell sind, weisen sie doch in die Zukunft. Die Zeit wird zeigen, welche Methode sich durchsetzen wird.

Unterschiede zwischen PCB, SMT und PCBA

Ein klarer, kurzer Leitfaden hilft, wenn diese Begriffe verwechselt werden.

PCB bedeutet gedruckte Leiterplatte. Sie ist die Rohplatte, die bei der SMT-Verarbeitung verwendet wird. Eine Leiterplatte ist ein halbfertiges Produkt.

SMT bedeutet Oberflächenmontagetechnik. Es ist das Verfahren, mit dem die Bauteile auf der Leiterplatte montiert werden. SMT ist heute das am weitesten verbreitete Montageverfahren.

PCBA bedeutet Bestückung von Leiterplatten. PCBA umfasst SMT und zusätzliche Dienstleistungen. PCBA umfasst zusätzlich die Beschaffung von Komponenten, die Prüfung und die Endmontage. Es ist ein One-Stop-Service-Modell für den Kunden. PCBA zeigt die Richtung der Entwicklung des Werksdienstes.

Für ein fertiges elektronisches Produkt laufen die Schritte normalerweise folgendermaßen ab: PCB → SMT → PCBA. Die Leiterplattenherstellung umfasst viele komplexe Schritte. SMT ist im Vergleich dazu relativ einfach. PCBA zielt darauf ab, einen durchgängigen Service zu bieten.

SMT Oberflächenmontageverfahren

1. Vor dem Zusammenbau: Vorbereitung der Lötpads

2. Lötpaste Anwendung

3. Komponenten-Pick-and-Place

4. Reflow-Löten: Verarbeitung im Ofen

5. Gängige Reflow-Lötverfahren

6. Manuelles Löten für spezielle Bauteile

7. Doppelseitige PCB-Verarbeitung

8. Reinigung nach dem Löten

9. SMT-Reinigungsstandards (IPC-Anforderungen)

10. Endkontrolle und Nacharbeit

SMT-Vorteile

SMT hat viele Vorteile gegenüber den älteren durchkontaktierten Bauteilen.

Kleinere Komponenten. Im Jahr 2012 erreichten die gängigen kleinen Größen 0,4 × 0,2 mm (01005). Der Trend geht zu noch kleineren Teilen.

Höhere Bauteildichte. Es passen mehr Teile auf eine gegebene Fläche und jedes Teil kann mehr Verbindungen haben.

Höhere Verschaltungsdichte. SMT ermöglicht mehr Verbindungen pro Fläche als Durchsteckmontage.

Geringere Kosten und schnellere Produktionseinführung. SMT-Linien können schnell und kostengünstig sein.

Weniger Löcher in der Leiterplattenkonstruktion und -fertigung. Weniger Bohrlöcher reduzieren die Kosten und die Komplexität der Leiterplatte.

Schnellerer Vermittlungsprozess. Die SMT-Bestückung erfolgt automatisch und schnell.

Selbstausrichtung der Teile. Die Oberflächenspannung während des Reflow-Prozesses kann kleine Platzierungsverschiebungen korrigieren.

Die Teile können sowohl auf der Ober- als auch auf der Unterseite der Platine platziert werden. Dadurch wird die Nutzfläche vergrößert.

Geringerer parasitärer Widerstand und geringere Induktivität. Dies verringert die Probleme mit RF-Signalen.

Bessere mechanische Leistung bei Vibrationen und Stürzen. SMT-Bauteile sind oft stoßfester als große durchkontaktierte Teile.

Viele SMT-Bauteile sind billiger als ihre durchkontaktierten Gegenstücke.

Verbesserte EMC-Leistung. Kleinere Schleifenbereiche verringern die elektromagnetische Emission.

SMT-Nachteile

SMT hat aber auch einige Schattenseiten.

Kleinere Abmessungen und feinere Abstände erschweren die manuelle Reparatur. Es werden qualifizierte Mitarbeiter und teure Nachbearbeitungswerkzeuge benötigt.

SMD-Bauteile sind keine Plug-and-Play-Bauteile für Breadboards. Für schnelle Testvorrichtungen müssen Sie eine eigene Leiterplatte verwenden oder SMDs auf Adapterplatten löten.

Lötverbindungen können sich bei Temperaturschwankungen zersetzen. Manche Lötstellen versagen bei wiederholten Temperaturwechseln.

Feinere Abstände und kleinere Verbindungen erfordern eine höhere Prozessgenauigkeit. Der SMT-Prozess muss die Platzierung und das Löten genau kontrollieren.

SMT eignet sich nicht für große Teile mit hoher Leistung und hoher Spannung. Beispielsweise werden große Transformatoren in Stromversorgungen oft noch mit Durchgangsbohrungen versehen. Viele Platinen verwenden einen gemischten Ansatz: SMT für die meisten Teile und Durchkontaktierung für große Leistungselemente.

Die SMT-Technik kann bei häufigen mechanischen Beanspruchungen schlecht geeignet sein. Bei Steckverbindern, die häufig gesteckt und entfernt werden, können die Lötstellen belastet werden. In diesen Fällen ist eine Durchsteck- oder verstärkte Montage üblich.

PHILIFAST SMT-Fähigkeiten

Nachfolgend sind die SMT-Fähigkeiten aufgeführt, die PHILIFAST bietet:

Maximale Leiterplattengröße für SMT: 310 mm × 410 mm.

Maximale Plattendicke: 3,0 mm.

Mindestdicke der Platte: 0,5 mm.

Kleinste unterstützte chipartige Teile: 0201-Gehäuse oder Teile größer als 0,6 mm × 0,3 mm.

Maximales Teilegewicht für die Platzierung: 150 g.

Maximale Höhe der Teile: 25 mm.

Maximale Grundfläche des Teils: 150 mm × 150 mm.

Mindestabstand für bedrahtete Teile: 0,3 mm.

Unterstützter minimaler BGA-Abstand: 0,3 mm.

Unterstützter Mindestdurchmesser der BGA-Kugel: 0,3 mm.

Maximale Bestückungsgenauigkeit für ein 100 QFP: 25 μm nach IPC-Standard.

Warum PHILIFAST für die SMT-Montage wählen?

Stärke und Kapazität.

▪ SMT-Werkstatt: PHILIFAST hat Bestückungsautomaten und mehrere optische Prüfgeräte eingeführt. Sie melden einen täglichen Output in der Größenordnung von Millionen von Bestückungen. In jeder Prozessphase gibt es QC-Mitarbeiter, die die Qualität überwachen. Das Unternehmen legt Wert auf reiche Erfahrung in SMT und Löten sowie auf stabile Lieferzeiten.

▪ Sie haben nach eigenen Angaben Tausende von Elektronikunternehmen bedient. Ihre Arbeit umfasst Steuerplatinen für die Automobilindustrie und die Industrie. Ihre Produkte werden häufig nach Europa und Nordamerika geliefert, und die Kunden äußern sich positiv über die Qualität.

▪ Pünktliche Lieferung: Nach Erhalt der kompletten Platinen und Teile beträgt die typische Lieferzeit 3-5 Tage. Für dringende Kleinserien kann der Versand am selben Tag arrangiert werden.Starke Unterstützung bei Reparatur und Kundendienst.

▪ PHILIFAST verfügt über erfahrene Reparaturtechniker, die viele Lötfehler beheben und die Konnektivität der Platine sicherstellen können.

▪ Sie bieten einen 24-Stunden-Kundendienst, um schnell auf Bestellungsprobleme zu reagieren.

Zusammenfassung

SMT spielt in der modernen Elektronikfertigung eine zentrale Rolle. Der Übergang von der Durchsteckmontage zur Oberflächenmontage hat viele Aspekte des Designs, der Auswahl passiver und aktiver Bauelemente und der Fertigungsstrategie verändert. Fortschrittliche Packaging-Methoden wie WLP, 3DP und SiP verschieben die Grenzen dessen, was ein Gehäuse leisten kann. Jede Methode bringt Kompromisse in Bezug auf Größe, Leistung, Kosten und Prozesskomplexität mit sich. SMT macht die Montage schneller, dichter und oft billiger. Aber SMT stellt auch höhere Anforderungen an die Prozesssteuerung und die Reparaturfähigkeiten. PCBA bietet einen Mehrwert, indem es die Montage mit der Beschaffung und dem Testen kombiniert und so eine Lösung aus einer Hand bietet.

Wenn Sie eine SMT-Bestückung benötigen, denken Sie daran, die Wahl des Gehäuses und des Verfahrens auf Funktion, Hitze, mechanische Belastung und Budget abzustimmen. Bei der Produktion von kleinen und mittleren Stückzahlen können Lieferanten, die eine strenge Qualitätskontrolle, flexible Vorlaufzeiten und zuverlässige Reparaturdienste anbieten, Zeit und Kosten sparen. Für die nächsten Schritte sollten die Designer Pad-Größen, Schablonenöffnungen, Platzierungstoleranzen und Reflow-Profile sorgfältig planen. Eine gute Zusammenarbeit zwischen Leiterplattendesignern, Bauteilingenieuren und dem Auftragsfertiger gewährleistet eine bessere Ausbeute beim ersten Durchlauf und eine schnellere Markteinführung.