Bei Menschen macht ein zu heißer Körper sie krank. In der Elektronik fallen Teile aus, wenn sie zu heiß werden. Ihre Zuverlässigkeit sinkt. Deshalb ist es sehr wichtig, Leiterplatten gut zu kühlen.

Beim thermischen Design ist die Leiterplatte der Hauptträger der Wärme. Die Wärme auf einer Leiterplatte kommt von drei Stellen:

- Wärme von elektronischen Teilen.

- Wärme von der Leiterplatte selbst.

- Wärme, die aus anderen Teilen des Systems stammt.

Unter diesen drei ist die Wärme von Teilen die größte. Sie ist die Hauptwärmequelle. Die nächste ist die von der Leiterplatte erzeugte Wärme. Die Wärme, die von außen kommt, hängt von der thermischen Auslegung des gesamten Systems ab.

Beim realen Leiterplattendesign müssen Ingenieure über viele Kühlungselemente nachdenken. Dazu gehören das Leiterplattenmaterial, die Auswahl der Bauteile und das Layout der Bauteile. Im Folgenden konzentriere ich mich auf die Kühlung in der PCB-Layout Bühne.

1. Warum die PCB-Kühlung wichtig ist

Die Optimierung der Kühlung beim Leiterplattendesign ist entscheidend für die Zuverlässigkeit und Langlebigkeit der Geräte. Sie müssen gleichzeitig Layout, Routing, Material und Struktur berücksichtigen. Im Folgenden finden Sie systematische Kühlungsstrategien.

2. Materialien und Stack-up-Optimierung

Grundmaterialien mit hoher Wärmeleitfähigkeit

- Verwenden Sie FR-4 mit einer höheren Wärmeleitfähigkeit (z. B. ≥ 1,0 W/m-K) oder Metallkernplatten.

- Sockelleisten aus Aluminium haben eine Wärmeleitfähigkeit von etwa 5 bis 10 W/m-K.

- Für Hochfrequenzszenen sollten Sie Keramikplatten in Betracht ziehen. Al₂O₃ hat etwa 24 W/m-K. AlN hat etwa 180 W/m-K.

Strategie für die Kupferdicke

- Verwenden Sie dickeres Kupfer für die Stromversorgungs- und Erdungsebenen. Verwenden Sie z. B. 2 oz (etwa 70 μm) oder dicker.

- Für Hochstrompfade fügen Sie eine lokale Kupferstärke von 3 bis 6 Unzen hinzu. Verwenden Sie ein gestuftes Kupferdesign.

3. Layout Kühlung Tipps

Regeln für das Teile-Layout

- Verteilen Sie heiße Bauteile (Leistungs-MOSFETs, Spannungsregler, Treiber-ICs). Sorgen Sie dafür, dass sich die Wärme nicht an einer Stelle staut.

- Halten Sie empfindliche Teile (Quarze, ADCs) mindestens 5 mm von Wärmequellen entfernt. Falls erforderlich, fügen Sie thermische Isolierschlitze hinzu.

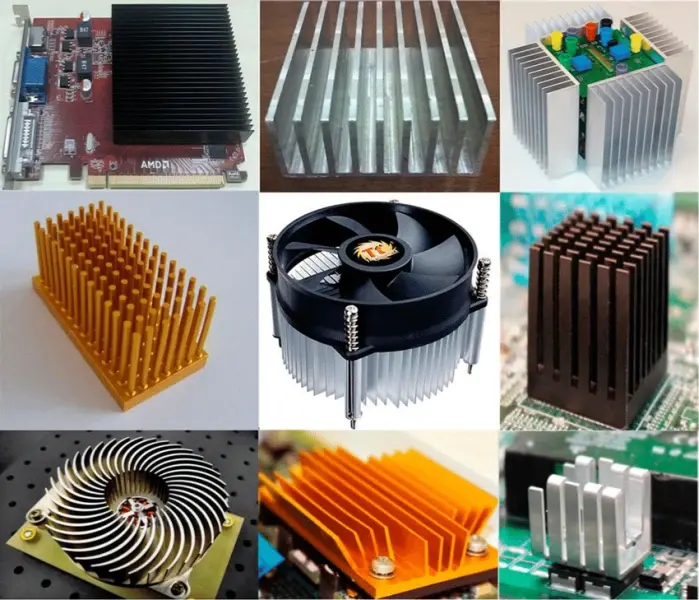

- Platzieren Sie Bauteile mit hoher Leistung in der Nähe von Platinenrändern oder an Stellen, an denen ein Kühlkörper montiert werden kann.

Thermische Kanalgestaltung

Ein gutes Beispiel für einen thermischen Pfad:

[Leistungs-IC] → [Anordnung von Durchkontaktierungen] → [Innere Kupferebene] → [Wärmeleitpad am Rand der Leiterplatte]

↘ [Externer Kühlkörper]

Der Wärmepfad zeigt, wie die Wärme vom IC zu den Durchkontaktierungen, dann zum internen Kupfer und dann zum Rand der Leiterplatte oder zu einem externen Kühlkörper gelangt.

4. Kupferguss und Kupferwärmeverbesserungen

Optimierung des Kupfergusses

- Erstellen Sie massive Kupferflächen unter Leistungsteilen. Die Kupferfläche sollte mindestens das Dreifache der Bauteilfläche betragen.

- Verwenden Sie nach Möglichkeit Kupfergitterformen. Mesh verringert die thermische Belastung. Verbinden Sie das Netz mit vielen Durchkontaktierungen.

Spezielle Kupferstrukturen

- Verwenden Sie thermische Entlastungspads in Durchgangslöchern oder Tastenpads, um kalte Lötstellen zu vermeiden.

- Für Bereiche mit sehr hoher Leistung sollten Sie die Kupfer-Inlay-Technologie verwenden. Dabei wird ein massiver Kupferblock in die Leiterplatte eingesetzt.

5. Via Matrix für Wärmeübertragung

Über Array-Design

- Verwendung von Via-Arrays unter Wärmequellen. Typische Durchgangslochgröße: 0,3 ± 0,05 mm. Bei dieser Größe sind Wärmeübertragung und Herstellbarkeit ausgewogen.

- Via-Abstand: 1,5 bis 2 mal der Via-Durchmesser. Die Arrays sollten mindestens 5 × 5 groß sein.

- Befüllungsschema:

- Kostenvorteil: Verwendung harzgefüllter Vias.

- Für beste Wärmeübertragung: Verwenden Sie galvanisch gefüllte Durchkontaktierungen. Dies kann die Wärmeübertragung um über 40% erhöhen.

Über die Verbindungsstrategie

- Bei mehrlagigen Leiterplatten sind Durchkontaktierungen durch alle Stromversorgungs- und Erdungsebenen vorzusehen.

- Bei einseitigen Leiterplatten fügen Sie Kupferinseln und Durchkontaktierungen auf der Rückseite hinzu, damit die Wärme besser abfließen kann.

6. Externe Kühlung und Integration auf Boardebene

Integration der Kühlung auf Board-Ebene

- Lassen Sie die Löcher für die Montage des Kühlkörpers frei. M3-Schrauben mit 1 mm Abstand verwenden.

- Machen Sie Fenster unter Leistungsteilen in der Lötmaske (Lötmaske definiertes Fenster) zur Verbesserung der thermischen Schnittstelle.

Auswahl der Schnittstellenmaterialien

| Material Typ | Wärmeleitfähigkeit (W/m-K) | Anwendungsfall |

|---|---|---|

| Thermisches Schmierfett | 1 - 5 | Füllen kleiner Lücken (< 0,1 mm) |

| Thermische Pads | 3 - 12 | Mittlere Lücken (0,2 - 1 mm) |

| Phasenwechselmaterial | 5 - 8 | Automatisches Füllen unebener Flächen |

| Flüssiges Metall | 15 - 80 | Fälle mit sehr hoher Leistungsdichte |

Wählen Sie das Schnittstellenmaterial entsprechend der Spaltgröße und der Leistungsdichte.

7. Forcierte Luftkühlung

Layout zur Anpassung an den Luftstrom

- Richten Sie die Wärmeteile in Richtung des Luftstroms aus. Dies verhindert eine Überhitzung der nachgeschalteten Teile.

- Lassen Sie um hohe Teile herum mindestens 3 mm Luftstrecke frei.

- Fügen Sie Kanäle auf Platinebene hinzu, um den Luftstrom zu lenken und die Kühlwege zu verbessern.

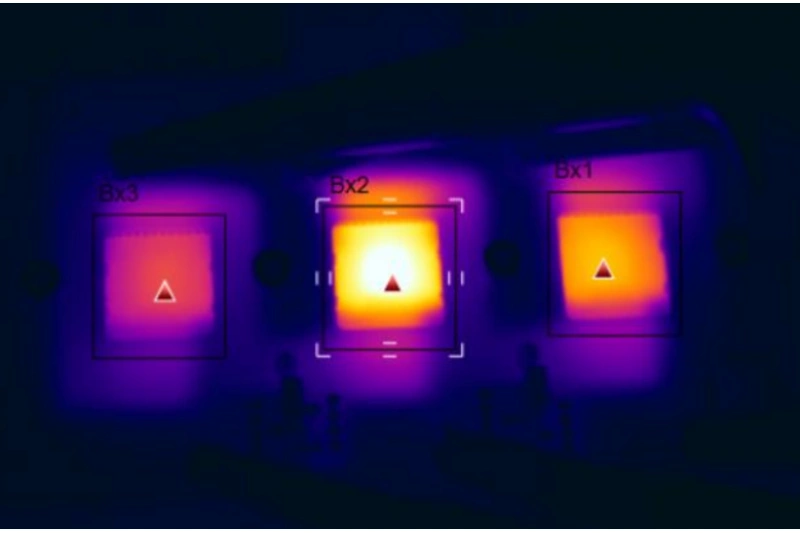

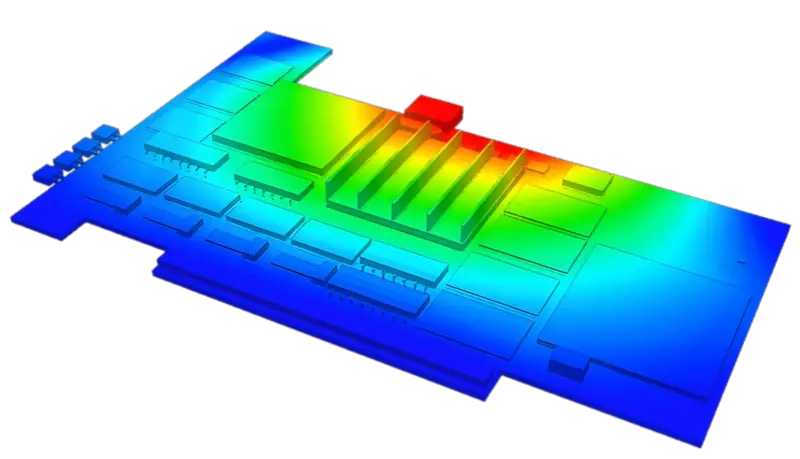

8. Thermische Simulation und Verifizierung

Ablauf der Simulation

Gehen Sie wie folgt vor:

- Erstellen Sie ein 3D-Modell.

- Legen Sie die thermischen Randbedingungen fest.

- Führen Sie eine stationäre oder transiente Analyse durch.

- Visualisieren Sie das Temperaturfeld.

- Prüfen Sie, ob ein Hotspot über 85 °C liegt.

- Wenn ja, optimieren Sie die Anordnung und die Kühlung.

- Wenn nein, wird der Bericht über das thermische Risiko ausgegeben.

Gängige Werkzeuge: ANSYS Icepak, FloTHERM XT, Simcenter FLOEFD.

9. Prozesshinweise und Sorgfalt bei der Herstellung

Zuverlässigkeit beim Löten

- Vermeiden Sie die Platzierung von Durchkontaktierungen direkt in der Mitte der Pads. Verwenden Sie stattdessen gekreuzte thermische Entlastungsmuster.

- Füllen oder maskieren Sie beim Wellenlöten die thermischen Durchkontaktierungen auf der Bauteilseite, um ein Durchfließen des Lots zu vermeiden.

Kontrolle der thermischen Belastung

- Verwenden Sie Materialien mit hoher Tg (Tg ≥ 170 °C), um die Reflow-Löttemperaturen einzuhalten.

- Große Kupferzonen müssen auf beiden Seiten ausgeglichen werden, um ein Verziehen der Platte zu vermeiden.

10. Wichtige Gestaltungsregeln

- Wenn die Leistungsdichte > 0,05 W/cm² ist, müssen Sie eine spezielle thermische Auslegung vornehmen.

- Halten Sie die Sperrschichttemperatur (T_j) der Komponenten unter dem im Datenblatt angegebenen Grenzwert 80%.

- Für komplexe Chips wie CPUs und FPGAs ist ein Wärmewiderstandsmatrixmodell zu verwenden:

T_j = T_a + Σ(P_i × θ_ji)

Dabei ist T_j die Sperrschichttemperatur, T_a die Umgebungstemperatur, P_i die Leistung der Quelle i und θ_ji der Wärmewiderstand von der Quelle i zur Sperrschicht j. θ_ji ist dem Datenblatt des Chips zu entnehmen.

11. Kühlung über die Leiterplatte selbst

Übliche Leiterplatten-Basismaterialien sind kupferkaschiertes Epoxid-Glasgewebe oder Phenol-Glasgewebe. Es gibt einige wenige Leiterplatten, die kupferkaschierte Leiterplatten auf Papierbasis verwenden. Diese Materialien haben gute elektrische und verarbeitungstechnische Eigenschaften, leiten aber die Wärme nicht gut. Bei heißen Teilen können Sie sich nicht darauf verlassen, dass das Leiterplattenharz die Wärme ableitet. Die Wärme muss von der Oberfläche des Teils an die Luft abgegeben werden.

Heutzutage ist die Elektronik kompakter. Die Teile liegen eng beieinander und erzeugen mehr Wärme. Die kleine Oberfläche der Bauteile reicht nicht aus, um sie zu kühlen. Außerdem sind viele oberflächenmontierte Teile wie QFP und BGA Wärme in die Leiterplatte zu leiten. Die beste Lösung ist also, die Fähigkeit der Leiterplatte, Wärme abzuführen, zu verbessern. Lassen Sie die Leiterplatte die Wärme leiten oder abstrahlen.

Auswahl des Teilepakets

- Lesen Sie bei der Planung des thermischen Designs die Gehäusedaten und die Wärmeleitfähigkeitsspezifikationen.

- Sorgen Sie für einen guten Wärmepfad zwischen dem Gehäuse und der Platine.

- Vermeiden Sie Luftspalten auf dem Wärmepfad. Falls Lücken vorhanden sind, füllen Sie diese mit thermischen Materialien.

12. Der Kerngedanke: Wärmewiderstand minimieren

Beim thermischen Design geht es darum, den Wärmewiderstand so gering wie möglich zu halten. Wenden Sie diese Taktik an:

- Geringerer Leitungswiderstand: dickeres Kupfer, thermisch hoch belastbare Basismaterialien.

- Verkürzen Sie die Wärmepfade: Verwenden Sie Durchkontaktierungen, die direkt zu Kühlkörpern oder internen Kupferflächen führen.

- Vergrößerung der Oberfläche: Vergrößerung der Kupferschalen und Hinzufügen von Rippen.

- Verbesserung des Wärmeaustauschs: Verwendung von Zwangsluft oder Flüssigkeitskühlung.

Bei realen Entwürfen müssen Sie Kosten, Platzbedarf und Herstellbarkeit abwägen. Probieren Sie viele Optionen aus und verwenden Sie für jede eine Simulation. Lassen Sie bei Prototypen mehrere Kühloptionen auf der Platine. Beispiele: Löcher für die Montage von Kühlkörpern, Thermoelement-Testpunkte und ein Lüfteranschluss. Dies erleichtert die Abstimmung.

13. Schlussnoten

Für ein gutes thermisches Design sind sowohl Layoutregeln als auch die Wahl der Leiterplatte von Bedeutung. Verwenden Sie eine sorgfältige Platzierung der Bauteile, breites Kupfer, Durchkontaktierungen und gute Schnittstellenmaterialien. Testen Sie mit thermischen Simulationen und mit echten Prototypen. Halten Sie die Sperrschichttemperaturen der Bauteile weit unter den im Datenblatt angegebenen Werten. Planen Sie Service- und Testpunkte ein. Dadurch wird das Risiko gesenkt und das Produkt bleibt sicher und zuverlässig.