Was ist eine mehrlagige Leiterplatte?

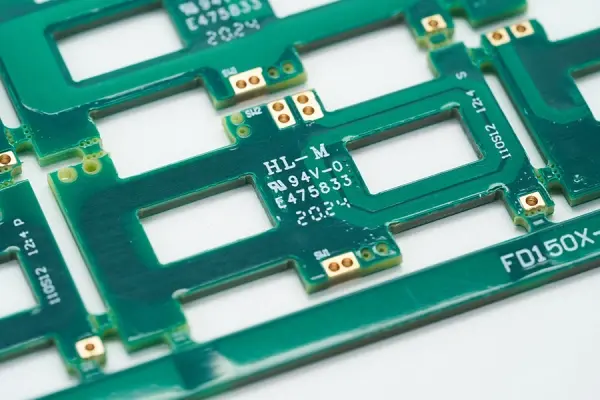

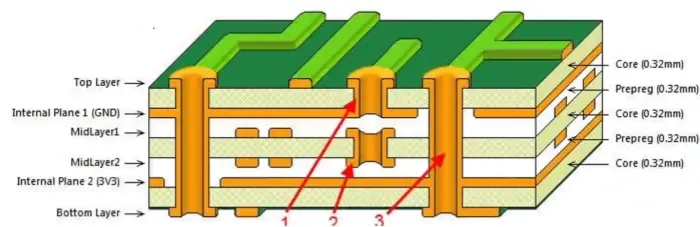

Eine mehrlagige Leiterplatte ist eine gedruckte Schaltung, die in elektrischen Produkten verwendet wird und mehr als eine Verdrahtungslage hat. Eine mehrlagige Leiterplatte verwendet zusätzliche einlagig oder doppellagige Platten, die übereinander gestapelt sind. Eine Leiterplatte mit einer doppelseitigen Platte als Innenlage und zwei einseitigen Platten als Außenlagen oder zwei doppelseitigen Platten als Innenlagen und zwei einseitigen Platten als Außenlagen wird beispielsweise zu einer vier- oder sechslagigen Leiterplatte. Diese Platten werden durch Stapeln und Verkleben mit isolierendem Klebematerial und unter Verwendung von Ausrichtsystemen hergestellt. Die Leiterbahnen werden je nach den Anforderungen des Designs verbunden. Diese Platten werden auch als mehrlagige Leiterplatten bezeichnet.

Multilayer-Leiterplattenentwurf: Wie wird die Anzahl der Lagen bestimmt?

Die Leistung und die Kosten einer Leiterplatte hängen stark davon ab, wie viele Lagen sie hat. Daher ist es wichtig, die Anzahl der Lagen richtig zu wählen. Dieser Artikel befasst sich mit den wichtigsten Punkten, die beim Entwurf von Leiterplatten mit 1 bis 20 Lagen zu beachten sind.

Wichtige Faktoren, die bei der Auswahl von 1-20 Schichten zu berücksichtigen sind

Beginnen wir mit den Dingen, an die Sie denken müssen. Vielleicht wissen Sie ungefähr, wie viele Lagen Ihre Leiterplatte braucht. Aber Sie sollten prüfen, warum eine mehrlagige Leiterplatte besser sein kann als eine einlagige Leiterplatte. Schauen Sie sich die folgenden Punkte an, um Ihre Zweifel auszuräumen:

Verwendung oder Anwendung: Wo wird die Leiterplatte verwendet? Wie bereits erwähnt, werden Leiterplatten in vielen Arten von einfachen und komplexen elektronischen Geräten verwendet. Sie müssen also wissen, ob Ihre Anwendung minimale oder komplexe Funktionen benötigt. Ein einfaches Gerät kann mit einer Lage auskommen. Für ein komplexes Gerät sind oft mehrere Lagen erforderlich.

Art der benötigten Signale: Müssen die Leiterplatten Mikrowellen- oder Hochfrequenzsignale übertragen? Die Wahl des Layers hängt auch von der Art der Signale ab, die sie übertragen müssen. Es kann sich um Hochfrequenz-, Niederfrequenz-, Masse- oder Stromsignale handeln. Wenn Ihre Anwendung viele verschiedene Signalpfade oder gemischte Signale benötigt, benötigen Sie eine mehrlagige Leiterplatte. Diese Schaltungen benötigen möglicherweise auch separate Erdungs- und Abschirmungslagen.

Über Typen: Ein weiterer wichtiger Faktor ist die Art der Durchkontaktierung. Wenn Sie sich für vergrabene Durchkontaktierungen oder Blind Vias entscheiden, benötigen Sie möglicherweise mehr Innenlagen. Die Wahl der Vias kann also die Anzahl der benötigten Lagen verändern.

Dichte und Anzahl der benötigten Signalschichten: Die Lagenentscheidung hängt auch von zwei wichtigen Faktoren ab: Signallagen und Stiftdichte. Die Anzahl der Lagen auf der Leiterplatte nimmt tendenziell mit steigender Stiftdichte zu. Wenn die Stiftdichte beispielsweise 1,0 beträgt, benötigen Sie möglicherweise 2 Signallagen. Wenn die Stiftdichte jedoch weniger als 0,2 beträgt, benötigen Sie möglicherweise 10 Lagen oder mehr.

Anzahl der benötigten Flugzeuge: Stromversorgungs- und Erdungsebenen tragen zur Verringerung der EMI bei und schirmen Signallagen ab. Die Anzahl der benötigten Ebenen wirkt sich also auf die Wahl der Lagen aus. Mehr Ebenen bedeuten mehr Lagen.

Herstellungskosten: Die Kosten sind ein wichtiger Faktor bei der Auswahl der Lagen für ein 1-20-Lagen-Leiterplattendesign, auch wenn sie nicht die einzige Notwendigkeit sind. Die Kosten für die Herstellung der Leiterplatte steigen mit der Anzahl der Lagen. Mehrlagige Leiterplatten sind teurer als einlagige Leiterplatten. Die Kosten hängen in hohem Maße von den oben genannten Anforderungen ab.

Lieferfrist: Die Vorlaufzeit für eine Leiterplattenbestellung mit 1-20 Lagen hängt von allen oben genannten Faktoren ab. Wenn Ihr Entwurf zum Beispiel nur eine einzige Lage benötigt, kann die Vorlaufzeit kurz sein. Wenn Sie Leiterplatten für komplexe industrielle elektronische Geräte bestellen, wird die Lieferzeit länger sein.

Wenn Sie sich aufgrund der oben genannten Punkte nicht entscheiden können, können Sie Ihre Bedürfnisse mit dem Leiterplattenhersteller Philifast besprechen.

Was sind die Vor- und Nachteile von mehrlagigen Leiterplatten?

Im Vergleich zu einseitigen Leiterplatten weisen mehrlagige Leiterplatten deutliche Unterschiede in ihrer Oberfläche und in ihrer Lebensleistung auf. Diese Unterschiede sind entscheidend für die Haltbarkeit und Funktion der Leiterplatte. Zu den wichtigsten Vorteilen von Multilayer-Leiterplatten gehören die Oxidationsbeständigkeit, der vielfältige Aufbau, die hohe Dichte und die Verwendung von Oberflächenbeschichtungsverfahren, die die Qualität und Sicherheit der Leiterplatten gewährleisten. Im Folgenden finden Sie wichtige Merkmale für hohe Zuverlässigkeit sowie die Vor- und Nachteile von mehrlagigen Leiterplatten:

1. Die Kupferstärke der Lochwand beträgt normalerweise 25 Mikrometer.

Vorteil: Erhöhte Zuverlässigkeit, einschließlich besserer Widerstandsfähigkeit gegen Ausdehnung in der Z-Achse. Das dickere Kupfer an der Lochwand erhöht die Festigkeit und Lebensdauer.

Risiko: Es gibt einige Risiken. In der Praxis können Probleme wie Ausblasen oder Ausgasen oder Probleme im Montageprozess die elektrischen Verbindungen beeinträchtigen. Diese Probleme können zu einer Ablösung der inneren Schicht oder zu Rissen in der Lochwand führen. Unter Last können diese Fehler zu einem Ausfall führen. Die IPC-Klasse 2 (der Standard für viele Fabriken) kann verlangen, dass die Kupferbeschichtung auf Multilayer-Platinen weniger als 20% beträgt [Anmerkung: dieser Satz behält die ursprüngliche numerische Referenz bei].

(Denken Sie daran: Die genauen Einzelheiten der IPC-Regeln hängen vom Regelwerk und von der Fabrikpraxis ab. Der Punkt hier ist, dass die Lochbeschichtung und ihre Kontrolle für die Zuverlässigkeit wichtig sind).

2. Keine Lötreparatur oder Reparatur eines offenen Stromkreises

Vorteil: Eine perfekte Schaltung erhöht die Zuverlässigkeit und Sicherheit. Bei normalem Gebrauch ist keine Wartung erforderlich.

Risiko: Bei mangelhafter Reparatur kann die Mehrlagenleiterplatte offen werden. Selbst wenn sie korrekt repariert ist, kann es unter Belastungsbedingungen, wie z. B. Vibrationen, zu einem Ausfall kommen. Dies kann zu Feldausfällen führen.

3. Sauberkeitsstandards, die über die IPC-Normen hinausgehen

Vorteil: Höhere Sauberkeit auf einer mehrlagigen Leiterplatte verbessert die Zuverlässigkeit.

Risiko: Rückstände auf der Platine und Lotanhaftungen können die Lötmaske beschädigen. Ionische Rückstände können Korrosion und Verschmutzung auf den Lötflächen verursachen. Dies kann zu Zuverlässigkeitsproblemen wie schlechten Lötstellen oder elektrischen Fehlern führen und letztlich die Wahrscheinlichkeit echter Ausfälle erhöhen.

4. Strenge Kontrolle der Haltbarkeitsdauer für jede Oberflächenbehandlung

Vorteil: Eine gute Kontrolle der Oberflächenbeschaffenheit fördert das Löten, die Zuverlässigkeit und verringert das Risiko des Eindringens von Feuchtigkeit.

Risiko: Alte Oberflächenbeschichtungen auf älteren Multilayer-Platinen können metallurgische Veränderungen aufweisen. Sie können Lötbarkeitsprobleme verursachen. Das Eindringen von Feuchtigkeit kann zu Problemen bei der Montage oder später zur Delamination im Feld führen. Dies kann zur Trennung der Innenwände und zu offenen Schaltkreisen führen.

Ob in den Fertigungs- und Montagelinien oder im realen Einsatz, mehrlagige Leiterplatten müssen eine zuverlässige Leistung erbringen. Natürlich hängt diese Zuverlässigkeit stark von der Ausrüstung und den Prozesskenntnissen des Herstellers ab.

Unterschiede zwischen einlagigem und mehrlagigem PCB-Prototyping

Wenn Sie eine Leiterplatte entwerfen und bauen, müssen Sie entscheiden, ob eine einlagige oder eine mehrlagige Leiterplatte für Ihr Gerät geeignet ist. Beide Arten werden in vielen Standardanwendungen eingesetzt. Der benötigte Typ hängt jedoch davon ab, wofür Sie die Leiterplatte verwenden. Jeder Typ hat spezifische Eigenschaften, die ihn für bestimmte Aufgaben geeignet machen. Für einfache Heimgeräte werden oft einlagige Leiterplatten verwendet. Komplexere Maschinen benötigen mehrlagige Leiterplatten.

Einlagige PCB

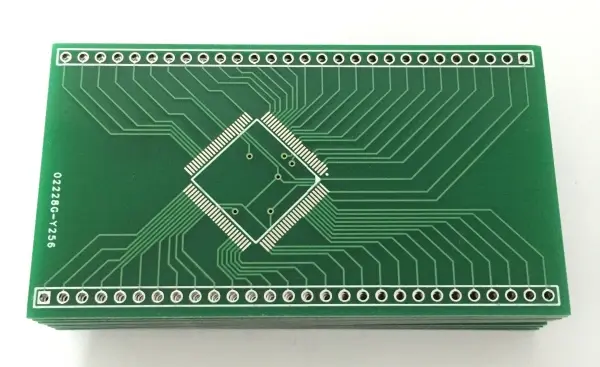

Eine einschichtige oder einseitige Platte umfasst eine Basisschicht, eine leitende Metallschicht sowie eine schützende Lötmaske und einen Siebdruck. Die meisten Herstellungsverfahren verwenden Kupfer als leitfähiges Metall. Auf der einen Seite der Leiterplatte befinden sich alle benötigten Bauteile. Auf der anderen Seite befindet sich das Leiterbild.

Da ihr Design einfacher ist als das von doppelseitigen und mehrlagigen Leiterplatten, sind einlagige Leiterplatten billiger und einfacher zu fertigen. Dieses einfache Design ist auch ihr größter Nachteil. Sie haben weniger Anschlusspunkte. Daher haben einlagige Leiterplatten eine geringere Geschwindigkeit und weniger Möglichkeiten, komplexe Schaltungen zu verlegen.

Doppelseitige PCB

Eine weitere Möglichkeit ist eine doppelseitige Leiterplatte. Sie hat mehr Lagen als eine einlagige Leiterplatte, aber weniger als eine mehrlagige Leiterplatte. Wie bei der einseitigen Variante wird auch bei der doppelseitigen Leiterplatte eine Substratschicht verwendet. Der Hauptunterschied besteht darin, dass die doppelseitige Leiterplatte eine leitende Metallschicht auf beiden Seiten des Substrats hat.

Mit doppelseitigen Leiterplatten können Sie mehr Signale leiten als mit einseitigen. Sie kosten immer noch weniger als Multilayer-Platten. Sie sind eine gute mittlere Wahl für viele Designs.

Mehrschichtige PCB

Eine Multilayer-Leiterplatte besteht aus drei oder mehr doppelseitigen Platten, die mit einem speziellen Klebstoff miteinander verbunden sind. Zwischen den einzelnen Lagen befindet sich Isoliermaterial. Obwohl eine Multilayer-Leiterplatte aus vielen gestapelten Platten bestehen kann, haben die meisten eine gerade Anzahl von Lagen, oft zwischen 4 und 12. Der Grund dafür ist, dass eine ungerade Anzahl von Lagen nach dem Löten zu Verzug und Verdrehung führen kann.

Mit mehr Platinen und mehr Anschlüssen eignen sich mehrlagige Leiterplatten für Geräte, die viele Funktionen und erweiterte Merkmale benötigen. Sie haben eine höhere Betriebsfähigkeit und eine schnellere Signalleistung als ein- oder doppelseitige Leiterplatten. Aber ihr Design ist komplexer, sie kosten mehr, die Vorlaufzeit ist länger, und sie erfordern mehr Sorgfalt bei Reparatur und Montage.

Abschließende Anmerkungen

Die Wahl des richtigen Leiterplattentyps hängt von Ihren Produktanforderungen, den Signaltypen, der Stiftdichte, den Anforderungen an die Fläche, den Kostengrenzen und der Lieferzeit ab. Sprechen Sie frühzeitig mit Ihrem Hersteller, wenn Sie sich unsicher sind. Ein guter Leiterplattenhersteller kann Ihnen dabei helfen, Kosten, Leistung und Lieferzeit gegeneinander abzuwägen. Wenn Sie Hilfe bei der Lagenzahl und dem Stapelaufbau für ein bestimmtes Produkt benötigen, können Sie das Design mit Philifast oder einem anderen qualifizierten Leiterplattenhersteller besprechen.

Häufig gestellte Fragen

Sie ermöglichen eine höhere Schaltungsdichte, eine verbesserte Signalintegrität, eine geringere Größe und ein geringeres Gewicht der Leiterplatte, eine bessere Stromverteilung (mit internen Ebenen) und ein komplexeres Routing als bei ein- oder doppelseitigen Leiterplatten.

Übliche Multilayer-Platinen haben 4, 6, 8, 10 oder mehr Lagen. Die Anzahl der Lagen hängt von der Komplexität der Komponenten, der Signalführung, dem Bedarf an Stromversorgungs- und Masseflächen, der Impedanzkontrolle, dem Wärmemanagement und den Kosten ab.

Bei den Dielektrika (Prepregs und Kernmaterialien) handelt es sich häufig um FR-4-Glasfaserepoxid, Hochgeschwindigkeitslaminate oder spezielle verlustarme Materialien für HF/Mikrowellen; die Wahl beeinflusst die Festigkeit der Leiterplatte, die Dielektrizitätskonstante (Dk), die Wärmeausdehnung (CTE) und die Gesamtleistung.

Zu den gängigen Oberflächenbeschichtungen gehören HASL (bleifrei oder verbleit), ENIG, Silber/Zinn-Tauchlackierung, OSP und exotischere Beschichtungen für hohe Zuverlässigkeit oder besondere Umweltbedingungen. Die Wahl der Oberfläche wirkt sich auf die Lötbarkeit, die Lagerfähigkeit und die Kontaktleistung aus.

Liefern Sie vollständige Gerber-/Bohr-/NC-Lagen, einen klaren Lagenaufbau mit Dielektrizitäts-/Permittivitätswerten, Kupfergewichten, Dicke der fertigen Leiterplatte, Anforderungen an Durchkontaktierungen/Blind-/Buried-Vias, Oberflächenbeschaffenheit, Lötstoppmaske/Siebdruck und Menge. Fragen Sie nach dem DFM-Bericht.