Was bedeutet “Schwerkupfer-Leiterplatte”?

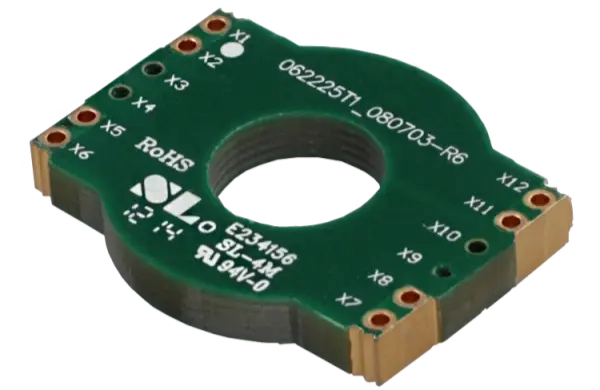

Gedruckte Schaltungen gibt es in vielen Varianten. Einer dieser Typen ist die Hochstrom-Leiterplatte, auch Starkkupfer-Leiterplatte genannt. Diese Leiterplatten haben nützliche Eigenschaften für Anwendungen, die hohe Ströme und wechselnde Temperaturen erfordern. Hochstromleiterplatten aus Kupfer halten höheren Temperaturen länger stand, können höhere Stromstärken verarbeiten und bieten stärkere Lötstellen und Anschlusspunkte.

Was ist eine Hochstrom-Leiterplatte?

Eine Hochstromleiterplatte ist eine Leiterplatte, die für eine höhere kritische Stromdichte ausgelegt ist als eine Standardleiterplatte. Eine Standardplatine kann nur Ströme im Bereich von einigen zehn Ampere aufnehmen. Eine Hochstromplatine kann Hunderte oder sogar Tausende von Ampere übertragen und hält höheren Temperaturen über längere Zeiträume stand. Das einzigartige Design dieser Leiterplatten verwendet dickere und schwerere Kupferschichten, was der Leiterplatte eine stärkere und haltbarere elektrische und mechanische Leistung verleiht.

PCBs mit hohem Kupfergehalt enthalten in der Regel mehr als 3 Unzen Kupfer pro Quadratfuß zur Übertragung hoher Stromlasten. Auch wenn die Gesamtkupfermenge weniger als 3 oz/ft² beträgt, kann eine Leiterplatte als Dickkupferleiterplatte eingestuft werden, wenn die Kupferdicke in kritischen Bereichen mehr als 4 oz/ft². Diese große Menge an Kupfer wird verwendet, wenn das Hinzufügen von Breite zu einer Spur nicht möglich oder nicht die beste Option ist.

Bei einer Leiterplatte für einen Gleichstrommotor beispielsweise kann die standardmäßige Leiterbahnbreite, die für die erforderliche Leistung erforderlich ist, sehr groß sein, da die Entwickler thermische Einschränkungen berücksichtigen müssen. Leiterplatten aus Dickkupfer verwenden stattdessen dickere Spuren um die gleiche Strombelastbarkeit bei geringerer Leiterbahnbreite zu erreichen. Dies hilft, Platz auf der Leiterplatte zu sparen und gleichzeitig die thermische und elektrische Leistung beizubehalten.

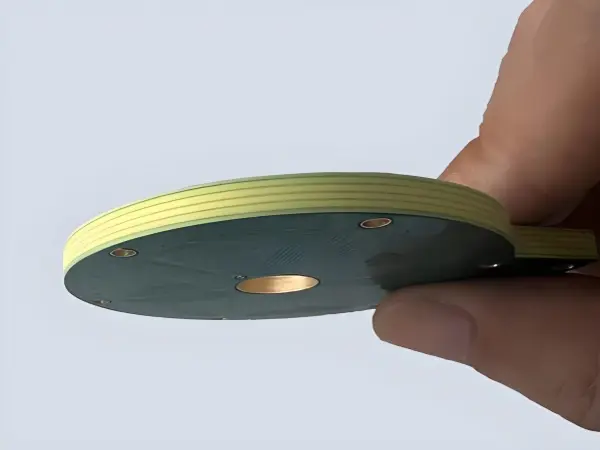

Die Kupferdicke von Dickkupferplatten reicht in der Regel von etwa 105 µm bis 400 µm. Neben der höheren Kupferdicke sind diese Leiterplatten in der Lage, Wärme bei hohen Temperaturen abzuleiten und bieten gleichzeitig stärkere elektrische Verbindungen. Dieses Wärmemanagement trägt dazu bei, dass Leiterplatten aus dickem Kupfer bei starker Belastung nicht thermisch belastet werden und ausfallen.

Vorteile von dickem Kupfer im PCB-Design

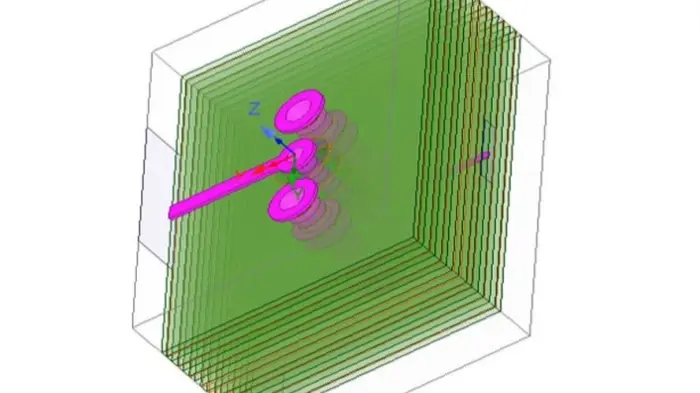

Wärmemanagement ist heute wichtiger denn je, da elektronische Geräte in raueren Umgebungen und mit höheren Strömen betrieben werden. Leiterplatten mit hohem Kupferanteil (z. B. mit internen und/oder externen Kupferleitern im Bereich 5 oz/ft² bis 19 oz/ft², und manchmal definiert als über 4 oz/ft²) helfen, die Wärme von den Bauteilen abzuleiten. Diese Eigenschaft kann durch Überhitzung verursachte Ausfälle erheblich reduzieren.

PCB-Hersteller verwenden schweres Kupfer, um robuste Leiterplatten zu schaffen. Die daraus resultierenden Leiterplatten bieten eine bessere Leitfähigkeit und eine höhere Widerstandsfähigkeit gegen thermische Belastungen. Diese Leiterplatten können auch die gleiche Stromkapazität auf kleinerer Fläche erreichen, weil eine einzelne Lage mehr Kupfergewicht tragen kann oder weil mehrere Kupfergewichte auf derselben Lage angeordnet sind.

Zu den wichtigsten Vorteilen von dickem Kupfer in Leiterplatten gehören:

Geringere thermische Belastung der Komponenten und der Leiterplatte.

Verbesserte Strombelastbarkeit.

Fähigkeit, wiederholte Temperaturwechsel ohne Schaden zu überstehen.

Geringere Größe der fertigen Leiterplatte bei einigen Designs, da durch das Stapeln von Kupfer weniger Lagen erforderlich sind.

Wer profitiert von Schwerkupfer-PCBs?

Zu den Branchen, die eindeutig von Starkkupfer profitieren, gehören:

Militär und Verteidigung.

Automobilindustrie.

Solarmodulsysteme (PV-Wechselrichter und zugehörige Ausrüstung).

Hersteller von Schweißgeräten.

Industrielle Kontrollgeräte.

In diesen Branchen werden häufig Leiterplatten benötigt, die eine hohe Wärmeabgabe bewältigen können und eine zuverlässige Stromverteilung bieten. Stark verkupferte Durchgangslöcher eignen sich besonders gut für die Ableitung von Wärme zu externen Kühlkörpern. Eine gute Stromverteilung ist für eine hohe Zuverlässigkeit unerlässlich, und schweres Kupfer trägt dazu bei, sie zu erreichen.

Schweres Kupfer ist nicht neu. Das Verfahren wird seit vielen Jahren eingesetzt, um die anspruchsvollen Anforderungen des Militärs und der Verteidigung zu erfüllen, z. B. bei Waffenkontrollsystemen. Jetzt verlangen auch die gängigen Elektronikhersteller eine bessere Wärmeabfuhr. Daher ist Starkkupfer auch in nicht-militärischen Anwendungen immer häufiger anzutreffen.

Wie schweres Kupfer hergestellt und verwendet wird

Leiterplatten aus dickem Kupfer werden in der Regel durch eine Kombination aus Galvanik und Ätzen Prozesse. Ziel ist es, die Kupferdicke nicht nur auf flachen Leiterbahnen zu erhöhen, sondern auch auf über Seitenwände und plattierte Löcher. Wenn eine Leiterplatte vielen Produktionszyklen ausgesetzt ist, können die galvanischen Löcher verschleißen oder schwächer werden. Das Hinzufügen von schwerem Kupfer stärkt diese Löcher und verbessert die Zuverlässigkeit.

Mit einer Platine aus schwerem Kupfer können Sie Hochstrom- oder Hochleistungsbereiche und Steuer- oder Signalschaltungen auf derselben Platine kombinieren. Dadurch werden in einigen Systemen separate Stromversorgungsplatinen oder sperrige externe Verdrahtungen überflüssig.

PHILIFAST arbeitet mit seinen Kunden zusammen, um deren Bedürfnisse zu ermitteln und zu verstehen. Wir stimmen die Verfahren zur Herstellung von Dickkupfer auf diese Bedürfnisse ab. So ist es beispielsweise wichtig, die Art der Bauteile zu kennen, wie viele Schichten erforderlich sind und welche Materialien verwendet werden müssen. PHILIFAST kann einen Kostenvoranschlag erstellen und die Vor- und Nachteile der Verwendung von Schwerstkupfer erläutern. Die Fortschritte in der Technologie haben Verfahren ermöglicht, die sowohl die Galvanisierung als auch das Kantenfräsen oder -schleifen nutzen, um die erforderliche Kupferdicke und Ebenheit zu erreichen.

Kupferstärkewerte, die in Dickkupfer-Leiterplatten verwendet werden

In der Praxis werden Sie Folgendes finden:

Typisch schweres Kupfer Die Dickenwerte fallen in den Bereich 105 µm bis 400 µm.

Schweres Kupfer wird üblicherweise beschrieben in Unzen pro Quadratfuß oder Unzen pro Quadratfuß (oz/ft²), oder in der Leiterplattenindustrie allgemeiner als Unze pro Quadratfuß oder Unze pro ft², viele Anbieter verwenden jedoch Unze pro Quadratfuß oder in µm umrechnen.

Standard-Kupfergewichte wie 1 Unze entsprechen in etwa 34-35 µm der Kupferdicke für eine einzelne Seite, aber die fertige Dicke hängt von der Beschichtung, der Oberflächenbehandlung und der Laminierung ab.

Wenn Durchkontaktierungen und Durchgangslöcher plattiert und dann verdickt werden, können sowohl das Lochkupfer als auch das Oberflächenkupfer ansteigen, wenn nicht besondere Maßnahmen ergriffen werden, um die Plattierung nur im gebohrten Loch zu kontrollieren.

Leiterplattendicke und Kupfergewicht - Auswirkungen auf das Design und die Herstellung von Leiterplatten

Wenn Sie Bretter aus Rohmaterial zuschneiden, gibt es zwei Hauptprobleme Plattendicke und Kupfergewicht. Für Rohplattenstärken über 0,8 mm, wird in der Regel eine Reihe von Standarddicken verwendet: 1,0 mm, 1,2 mm, 1,6 mm, 2,0 mm und 3,2 mm. Für Dicken unter 0,8 mm, Diese werden nicht als Standardserie angesehen. Dünne Plattenstärken sind oft kundenspezifisch. Übliche Werte für dünne Kerndicken, die für Innenschichten verwendet werden, sind: 0,1 mm, 0,15 mm, 0,2 mm, 0,3 mm, 0,4 mm und 0,6 mm. Diese dünnen Kernmaterialien werden hauptsächlich als Innenlagen von Mehrlagenleiterplatten verwendet.

Wenn Sie die Außenschicht entwerfen und eine fertige Plattendicke wählen, müssen Sie die zusätzliche Dicke berücksichtigen, die während der Produktion hinzugefügt wird. Dazu gehören:

Galvanisch aufgebrachte Kupferdicke während der Durchkontaktierung und der Lochbeschichtung.

Dicke der Lötmaske.

Dicke der Oberflächenbeschichtung (z. B. Heißluftlötung, ENIG-Vergoldung oder andere Beschichtungen).

Seidenraster- und Kohletintenstärke.

In der Praxis ist eine nackte, fertige Platte etwa um die folgende Dicke dicker 0,05-0,1 mm als der Kernrohstoff aufgrund dieser Zusätze. Bretter mit Zinnbeschichtung weisen in der Regel eine größere Enddicke auf, etwa 0,075-0,15 mm.

Zum Beispiel:

Wenn Ihre Anforderung an die fertige Platte lautet 2,0 mm, und Sie wählen 2,0 mm Rohkernmaterials in der Zuschnittphase liegt die fertige Platte in der Regel zwischen 2,1 mm und 2,3 mm nach Fertigungstoleranzen und Verarbeitung.

Wenn Ihr Entwurf unbedingt erfordert, dass die fertige Platte nicht mehr als 2,0 mm, sollten Sie eine nicht standardisierte Rohtafel von 1,9 mm für die Herstellung. In diesem Fall muss der Verarbeiter nicht genormtes Material bei einem Rohstofflieferanten bestellen, was in der Regel die Lieferfrist verlängert.

Für den Aufbau der inneren Schicht können Sie die endgültige Schichtdicke durch die Wahl verschiedener Prepreg Dicken und durch Änderung des Lagenaufbaus. Die Wahl des Kerns ist flexibel. Zum Beispiel kann man zum Erreichen eines 1,6 mm endgültige Dicke, könnten Sie eine 1,2 mm Kern oder ein 1,0 mm Kern in Kombination mit geeigneten Prepreg-Schichten, solange die Endlaminierung die Dicke des fertigen Materials in einem akzeptablen Bereich hält.

Toleranz bei der Plattendicke - was ist zu erwarten?

Leiterplattendesigner müssen die Dickentoleranz der fertigen Leiterplatte zusammen mit den Toleranzen bei der Produktmontage berücksichtigen. Die wichtigsten Faktoren, die zur Abweichung der Enddicke beitragen, sind:

Rohmaterialtoleranz des Plattenlieferanten.

Kaschierverfahrenstoleranz, wenn mehrere Schichten und Prepregs zusammengepresst werden.

Zusätzliche Dicke durch Außenschicht aus Kupfer und Beschichtung.

Typische Toleranzen für die Rohmaterialdicke, die häufig für gängige Platten angegeben werden, sind:

Für 0,8-1,0 mm: ±0,1 mm.

Für 1,2-1,6 mm: ±0,13 mm.

Für 2,0 mm: ±0,18 mm.

Für 3,0 mm: ±0,23 mm.

Die Kaschierungstoleranz hängt von der Anzahl der Schichten und der Gesamtdicke ab. Sie wird in der Regel innerhalb folgender Grenzen kontrolliert ±(0,05-0,1) mm. Leiterplatten mit Randsteckverbindern oder Kartenrandkontakten (z. B. ein gedruckter Kartenrand für einen Steckverbinder) erfordern eine sorgfältige Auswahl der Dicke und der Toleranzen, um den Steckverbinderspezifikationen zu entsprechen.

Oberflächenkupferstärke und Beschichtungsstandards

Via-Kupfer und Lochkupfer werden durch chemische Abscheidung und anschließende galvanische Abscheidung hergestellt. Wenn Sie die Dicke der galvanischen Löcher erhöhen, nimmt auch die Dicke des Oberflächenkupfers zu, es sei denn, Sie ergreifen besondere Kontrollmaßnahmen.

Nach Angaben von IPC-A-600G Norm beträgt die Mindestkupferschichtdicke für plattierte Löcher:

Für Arbeiten der Klassen 1 und 2: 20 µm.

Für Arbeiten der Klasse 3: 25 µm.

Wenn Sie ein Kupfergewicht von 1 Unze, erinnern, dass 1 Unze entspricht in der Regel einer Mindestdicke der Rohfolie in bestimmten Systemen, und die fertige Dicke nach der Beschichtung kann höher sein. Wenn zum Beispiel die Rohfolienoption ein Minimum von 15,4 µm für ein nominales 1-Unzen-Material in einigen Herstellungsspezifikationen, nach Berücksichtigung 2-3 µm des möglichen Toleranzverlustes, könnte das Minimum erreichen 33,4 µm in der Praxis. Wenn Sie ein höheres Rohmaterial oder ein höheres Beschichtungsziel wählen, kann die fertige Kupferdicke bis zu 47,9 µm oder mehr, je nach Herstellungsweg. Andere Kupferdickenwerte folgen ähnlichen Berechnungsregeln.

Wie wählt man die Leiterplattendicke - was ist Standard?

Für Leiterplattenrohlinge (Rohplatten) gibt es keine weltweit einheitliche Dicke. Marktkonventionen und Nachfrage machen jedoch bestimmte Dicken zum Standard. Durch Stapeln mehrerer Prepregs und Kerne können Sie eine größere Dicke der fertigen Leiterplatte erreichen.

Übliche Standarddicken für fertige Platten sind:

0,031 Zoll (0,78 mm).

0,062 Zoll (1,57 mm).

0,093 Zoll (2,36 mm).

Die gebräuchlichste fertige Dicke in der allgemeinen Elektronik ist 1,57 mm oder 0,062 Zoll. Aber die Benutzer und die spezifischen Anwendungen bestimmen, welche Dicke für eine Produktlinie Standard ist. Früher wurde Sperrholz als Trägermaterial verwendet, und die Platten waren dicker. Mit der Zeit wurden bessere Optionen wie Epoxidglas (FR-4) zum Standard und ermöglichten eine bessere Kontrolle über die fertige Dicke.

Faktoren, die die Leiterplattendicke und das Kupfergewicht beeinflussen

Bei der Planung der Plattendicke und des Kupfergewichts sind diese Design- und Fertigungsfaktoren zu berücksichtigen:

Wichtigste KostenfaktorenKosten: Die Größe der Platte und die Anzahl der Schichten bestimmen weitgehend die Kosten.

PCB-KomplexitätDie Anzahl der Lagen und die Anzahl der Durchkontaktierungen beeinflussen sowohl die Dicke als auch die Kosten.

Verwendete Materialien: Wählen Sie die Materialien nach der Betriebsgeschwindigkeit, der Betriebsfrequenz und der maximalen Betriebstemperatur aus.

BetriebsumgebungDie Wahl der Dicke hängt davon ab, ob die Platte hohen Temperaturen, Feuchtigkeit oder mechanischen Belastungen standhalten muss.

ProduktionsfaktorenLochgrößen und -anzahl, Kupfergewicht und Oberflächenbehandlung beeinflussen die Plattendicke und das Endergebnis.

Verkleidungsmethode, Abstand zwischen den Platten und Geometrie der Leiterbahnen: Sie wirken sich auf den Arbeitsablauf, die Herstellbarkeit und die endgültigen Abmessungen aus.

Wie man die Kupferdicke und Leiterbahnbreite von Leiterplatten festlegt

Sie können eine Leiterbahnbreiten-Rechner um die für einen bestimmten Strom erforderliche Kupferdicke und Leiterbahnbreite zu bestimmen. Das Tool funktioniert wie ein normaler Taschenrechner: Sie geben den Strom, den zulässigen Temperaturanstieg, das Kupfergewicht, die Leiterplattendicke und andere Spezifikationen ein, und der Rechner liefert die erforderliche Leiterbahnbreite und Kupferdicke. Viele Rechner bieten eine Genauigkeit von bis zu 0,01 mm für genaue Ergebnisse. Wenn Ihre Anwendung erfordert, dass die fertige Dicke unter einem bestimmten Grenzwert bleibt, planen Sie entsprechend und passen Sie die Stapelung an.

Was ist bei der Wahl der Leiterplattendicke zu beachten?

Wenn Sie sich für eine Brettstärke entscheiden, um eine bessere Haltbarkeit und Leistung zu erzielen, sollten Sie diese Spezifikationen und Faktoren berücksichtigen:

Gewicht der fertigen Platte.

Flexibilität oder Starrheit erforderlich.

Impedanzanpassung für Hochgeschwindigkeitssignale.

Bauteilhöhe und Platz auf der Platine.

Kompatibilität mit dem Rest der mechanischen Konstruktion.

Allgemeine Gestaltungsregeln und Layout-Zwänge.

Wie sieht es mit der benutzerdefinierten Plattendicke aus?

Rohplatten und Bleche für die Leiterplattenherstellung sind in großem Umfang erhältlich. Es gibt viele Anpassungsmöglichkeiten, so dass die Hersteller spezifische Anforderungen erfüllen können. Sie können die Dicke wählen aus 0,2 mm bis 6,3 mm in 0,01 mm Schritte in vielen Geschäften. Die Schritte sind in der Regel:

Entscheiden Sie, welche gemeinsamen Kern-/Prepreg-Stärken Sie verwenden möchten.

Ergänzen Sie diese mit Kupferfolie, plattiertem Kupfer und Lötmaske, um die endgültige Dicke zu erreichen.

Was Sie bei der Bestellung von kundenspezifischen Dicken beachten sollten:

DurchlaufzeitUngewöhnliche Dicken erfordern nicht standardisiertes Material und verlängern somit die Vorlaufzeiten. Dies wirkt sich auf die Liefertermine und die Entwicklungszeit aus.

CM-Ausrüstungsfähigkeit: Wählen Sie einen Vertragshersteller (CM), der über die richtige Ausrüstung verfügt. Wenn der Lohnfertiger die von Ihnen gewünschte Dicke nicht herstellen kann, müssen Sie möglicherweise Kompromisse eingehen und einige Designentscheidungen ändern.

Zusätzliche Kosten: Kundenspezifische Spezifikationen verursachen höhere Produktionskosten. Spezielle Materialien, strenge Toleranzen und zusätzliche Arbeitsschritte erhöhen die Kosten.

Die Verwendung kundenspezifischer Stärken kann die Leistung und die einzigartige Funktion des Produkts verbessern. Mehrschichtige und kundenspezifische Platten sind jedoch mit zusätzlichen Handgriffen, Prozessschritten und Materialkosten verbunden. Das kann mehrlagige kundenspezifische Leiterplatten teuer machen.

Mit einem zuverlässigen Fertigungspartner lässt sich die gewünschte Dicke problemlos erreichen. Der erste Schritt besteht in der Regel darin, Standardkern-/Prepreg-Dickenwerte auszuwählen und diese dann mit plattiertem Kupfer und Kupferfolie sowie der gewählten Lötmaske und Oberflächenbehandlung zu kombinieren.

PHILIFAST-Dienstleistungen und unser Angebot

Bei PHILIFAST erfüllen wir die Bedürfnisse unserer Kunden mit hochwertigen und präzisen Prototypen. Wir sind in der Lage, sowohl Standard- als auch kundenspezifische Anforderungen zu erfüllen, und wir achten auf die Designabsicht. Zu den Highlights unserer kundenspezifischen PCB-Fertigungsdienste gehören:

Präzise Kostenvoranschläge innerhalb von 24 Stunden.

Schlüsselfertiger Prozess in drei Tagen oder weniger abgeschlossen für viele Standardprototypen.

Verkürzte Beschaffungszeit durch Koordination der Lieferanten.

Gezielte Qualitätskontrolle und Zertifizierung nach Bedarf.

Hohe PCB-Qualität und Automatische optische Inspektion (AOI) in der Produktion.

Wenn Sie eine Leiterplattenfertigung benötigen, kann PHILIFAST Prototypen und Produktionsdienstleistungen anbieten. Wir prüfen die Kundenanforderungen, besprechen die Anzahl der Lagen, die Auswahl der Materialien, das Kupfergewicht und andere kritische Parameter. Wir erklären auch die Vor- und Nachteile von dickem Kupfer und wie es sich auf die Kosten, das Gewicht und die Herstellbarkeit der Leiterplatte auswirkt.

Kurze technische Zusammenfassung und Empfehlungen

Dickkupfer-Leiterplatten sind für Anwendungen mit hohen Strömen und hohem Wärmebedarf gedacht.

Sie verwenden viel dickeres Kupfer, das in der Regel in oz/ft² oder µm gemessen wird. Typische Dickkupferwerte liegen zwischen 105 µm und 400 µm.

Schweres Kupfer verbessert die Strombelastbarkeit und die Wärmeableitung. Es reduziert die thermische Belastung und kann bei gleicher Leistung kleinere Platinenlayouts ermöglichen.

Starkes Kupfer wird in der Regel durch Galvanisieren aufgebracht. Es stärkt auch plattierte Löcher und Seitenwände von Durchkontaktierungen.

Die Konstrukteure müssen die zusätzliche Dicke einplanen, die durch die Beschichtung, die Lötmaske und die Oberflächenbehandlung entsteht. Die fertige Dicke ist nicht mit der Dicke des Rohkerns identisch. Berücksichtigen Sie die Rohmaterial- und Laminierungstoleranz.

Standardmäßige fertige Plattenstärken sind 0,78 mm (0,031 Zoll), 1,57 mm (0,062 Zoll), und 2,36 mm (0,093 Zoll), mit 1,57 mm die in der allgemeinen Elektronik am weitesten verbreitet sind. Benutzerdefinierte Platinen können reichen von 0,2 mm bis 6,3 mm.

Berücksichtigen Sie bei der Entwicklung Kostentreiber (Größe und Lagen), Komplexität (Durchkontaktierungen und Lagen), Materialien (Geschwindigkeit, Frequenz, maximale Temperatur) und die Betriebsumgebung.

Häufig gestellte Fragen

Eine Dickkupfer-Leiterplatte ist eine Leiterplatte, bei der eine Kupferfolie oder -beschichtung verwendet wird, die deutlich dicker ist als die Standardkupferschicht (üblicherweise ≥3 oz/ft² ≈105 µm, obwohl einige Hersteller ≥2 oz als Dickkupfer bezeichnen).

Sie erhöhen die Strombelastbarkeit, verbessern die Wärmeableitung und erhöhen die mechanische Festigkeit - geeignet für Leistungselektronik und hochzuverlässige Systeme.

Gängige Schwergewichte sind 2 oz, 3 oz, 4 oz und mehr (einige Designs gehen bis 6 oz oder darüber hinaus für spezielle Anwendungen).

Dickeres Kupfer erfordert breitere/angepasste Leiterbahngeometrien, geänderte Ätzzugaben und eine spezielle Durchkontaktierung (Wrap-Plating oder Build-up), um zuverlässige Leitfähigkeit und Herstellbarkeit zu gewährleisten.

Geben Sie das Gewicht des fertigen Kupfers (z. B. “3 oz fertig / ≈105 µm auf Schicht X”), die erforderlichen Leiterbahnbreiten, die Dicke der Durchkontaktierung, Impedanz- oder Temperaturanstiegsziele und die bevorzugte Oberflächenbeschaffenheit an. Klare Spezifikationen vermeiden Missverständnisse.