SMT (pinta-asennustekniikka)

Teknologian kehittyessä sirupakkaukset ovat siirtyneet kaikkialla maailmassa läpireikäisistä osista, joissa on kaksi inline-johtoa, pinta-asennettuihin pakkauksiin. Tänään puhumme pinta-asennustekniikasta eli SMT:stä. SMT on nykyaikaisen elektroniikan yleisin kokoonpanomenetelmä.

SMT tarkoittaa pinta-asennustekniikkaa. Ihmiset kutsuvat sitä myös pinta-asennukseksi tai pinta-asennusasennukseksi. Se on joukko prosesseja, joita käytetään elektroniikan kokoonpanossa. SMT:ssä komponentit, joissa ei ole pitkiä johtoja tai joissa on vain lyhyitä johtoja, sijoitetaan painetun piirilevyn tai muun alustan pinnalle. Näitä komponentteja kutsutaan yleensä nimellä SMC tai SMD, joka tarkoittaa pinta-asennettavia komponentteja. SMT-osat juotetaan levylle esimerkiksi reflow-juottamalla tai aaltojuottamalla. Näin muodostuu täydellinen piirikokoonpano.

Verrattuna vanhempiin pakkaustyyleihin SMT asettaa sirupakkauksille korkeampia vaatimuksia. Tämän päivän kehittyneisiin pakkaustyyppeihin kuuluvat kiekkotason pakkaus (WLP), kolmiulotteinen pakkaus (3DP) ja järjestelmä paketissa (SiP). Nämä tyypit edellyttävät tiukempaa prosessinohjausta, tiukempia toleransseja ja kehittyneempää valmistustaitoa.

Mikä on Wafer Level Packaging (WLP)?

Wafer Level Packaging eli WLP on kehittynyt pakkausmenetelmä. WLP on kasvanut nopeasti viime vuosina. Ihmiset käyttävät sitä, koska se mahdollistaa pienet pakkaukset, antaa hyvän sähköisen suorituskyvyn, auttaa lämmönsiirtoa ja alentaa kustannuksia.

WLP eroaa perinteisestä pakkaamisesta, koska pakkausvaiheet tapahtuvat sirujen ollessa vielä kiekolla. Suojakerros voidaan kiinnittää kiekon ylä- tai alapuolelle. Sitten tehdään I/O-liitännät. Tämän jälkeen kiekko kuutioidaan yksittäisiksi siruiksi.

WLP:llä on useita selkeitä etuja vanhempiin menetelmiin verrattuna.

Pieni pakkauskoko.

Koska WLP ei tarvitse johdinsidoksia, sidontatyynyjä tai muovimuotteja, pakkauksen ei tarvitse ulottua muotin ulkopuolelle. WLP-pakkauksen koko on siis lähes sama kuin sirun koko.Suuri tiedonsiirtonopeus.

WLP:ssä käytetään yleensä lyhyempiä liitosjohtoja kuin perinteisissä langallisissa osissa. Kun järjestelmässä tarvitaan suurta nopeutta tai suurtaajuutta, lyhyemmät reitit parantavat signaalin suorituskykyä.Suuri yhteystiheys.

WLP voi käyttää alue-array-yhteyksiä, ei vain reunayhteyksiä. Näin suunnittelijat voivat sijoittaa paljon enemmän liitäntöjä pinta-alayksikköä kohti piirin ja piirilevyn välille.Lyhyempi tuotantosykli.

Koska pakkaaminen tapahtuu kiekkotasolla, vaiheet piirilevyn valmistuksesta valmiiksi pakattuun osaan ovat yksinkertaisempia. Tämä vähentää prosessivaiheiden määrää ja lyhentää toimitusaikaa.Alhaisemmat prosessikustannukset.

WLP suorittaa pakkauksen ja testauksen kiekkotasolla ja hyötyy eräkäsittelystä. Laitekohtaiset kustannukset voivat laskea, kun jokaiselle kiekolle mahtuu enemmän hyviä muotteja. Pienempien die-kokojen ja suurempien kiekon halkaisijoiden kaltaiset suuntaukset alentavat myös laitekohtaisia kustannuksia. WLP hyödyntää täysimääräisesti kiekkojen valmistustyökaluja, joten pääomakustannukset pakattua laitetta kohti ovat yleensä alhaisemmat.

Nykyään WLP:tä käytetään laajalti muun muassa flash-muisteissa, EEPROM-muisteissa, nopeissa DRAM-muisteissa, SRAM-muisteissa, LCD-ohjaimissa, RF-laitteissa, logiikkasiruissa, virranhallintasiruissa ja monissa analogisissa laitteissa, kuten säätimissä, lämpötila-antureissa, ohjaimissa, operaatiovahvistimissa ja tehovahvistimissa.

Mikä on kolmiulotteinen pakkaus (3DP)?

Kolmiulotteinen pakkaus eli 3DP on pinoamistekniikka. Siihen kuuluvat esimerkiksi CIS-kuvauslaitteet, MEMS-paketit ja tavalliset laitepaketit. Ideana on pinota kaksi tai useampia siruja pystysuoraan yhden pakkauksen sisään muuttamatta pakkauksen pohjapinta-alaa. Näin suunnittelijat voivat luoda suurempia järjestelmätoimintoja ja parempaa suorituskykyä yhden paketin sisällä. 3D-pakkaaminen alkoi pinotuista flash-muisteista (NOR, NAND) ja pinotuista SDRAM-muisteista.

3DP:n tärkeimpiä ominaisuuksia ovat monitoimiintegraatio ja korkea suorituskyky. Se tarjoaa myös suuren kapasiteetin ja suuren tiheyden. Toiminto tilavuusyksikköä kohti kasvaa paljon, mikä voi alentaa kustannuksia joissakin sovelluksissa.

Mikä on System-in-Package (SiP)?

System-in-Package (SiP) yhdistää useita eri toiminnallisia siruja yhteen pakkaukseen. Siihen voi kuulua prosessoreita, muistia ja muita osia. SiP-kokoonpanossa on useita piirilevyjä kerroksellisissa rakenteissa. Paketti toimii pienenä järjestelmänä tai osajärjestelmänä. SiP:llä pyritään suurempaan suorituskykyyn, useampiin toimintoihin ja nopeampaan prosessointiin. Samalla SiP vähentää laitteiden tarvitsemaa tilaa tuotteen sisällä. Tämä on yksi tie kohti niin sanottua konvergenttia järjestelmää.

SiP:llä on kaksi keskeistä ominaisuutta:

Se yhdistää eri prosessitekniikoita ja eri toimintoja sisältävät sirut yhteen pakettiin. Näin lopullinen osa toimii tehokkaana järjestelmämoduulina.

Se siirtää aiemmin piirilevylle sijoitetut erilliset osat monikerroksiseen integroituun rakenteeseen pakkauksen sisällä. Tämä tekee lopullisesta järjestelmästä paljon pienemmän.

Pakkauksilla on kaksi päätehtävää. Ensinnäkin se yhdistää sirun sisäosat ulkoiseen piiriin. Toiseksi se suojaa sirua ja sen liitäntöjä. Näillä kolmella kehittyneellä pakkausmenetelmällä on kullakin omat vahvuutensa. Ne sopivat erilaisiin sovellustarpeisiin. Vaikka ne eivät ole vielä yleisiä, ne osoittavat tulevaisuuteen. Aika näyttää, mistä menetelmästä tulee yleisin.

PCB:n, SMT:n ja PCBA:n väliset erot

Selkeä lyhyt opas auttaa, kun ihmiset sekoittavat näitä termejä keskenään.

PCB tarkoittaa painettua piirilevyä. Se on SMT-käsittelyssä käytettävä raakalevy. Piirilevy on puolivalmis tuote.

SMT tarkoittaa pinta-asennustekniikkaa. Se on prosessi, jossa komponentit kootaan piirilevylle. SMT on nykyään yleisin kokoonpanoprosessi.

PCBA tarkoittaa painetun piirilevyn kokoonpanoa. PCBA sisältää SMT- ja lisäpalvelut. PCBA lisää komponenttien hankinnan, testauksen ja loppukokoonpanon. Se on asiakkaalle yhden luukun palvelumalli. PCBA osoittaa tehtaan palvelujen kehityksen suunnan.

Valmiin elektronisen tuotteen vaiheet ovat yleensä seuraavat: PCB → SMT → PCBA. Piirilevytuotannossa on monia monimutkaisia vaiheita. SMT on siihen verrattuna suhteellisen yksinkertainen. PCBA:n tavoitteena on tarjota kokonaisvaltaista palvelua.

SMT Pinta-asennusprosessi

1. Esikokoonpano: Juotostyynyjen valmistelu

2. Juotospastan käyttö

3. Komponenttien poiminta ja sijoittaminen

4. Reflow-juottaminen: Uunikäsittely

5. Yleiset reflow-juotosmenetelmät

6. Erityiskomponenttien manuaalinen juottaminen

7. Kaksipuolinen PCB-käsittely

8. Juottamisen jälkeinen puhdistus

9. SMT-puhdistusstandardit (IPC-vaatimukset)

10. Lopputarkastus ja jälkikäsittely

SMT-edut

SMT:llä on monia etuja verrattuna vanhoihin läpireikäosiin.

Pienemmät komponentit. Vuoteen 2012 mennessä yleiset pienet koot olivat 0,4 × 0,2 mm (01005). Suuntaus on yhä pienempiin osiin.

Suurempi komponenttitiheys. Tiettyyn pinta-alaan mahtuu enemmän osia, ja kullakin osalla voi olla enemmän liitäntöjä.

Suurempi liitäntätiheys. SMT tukee enemmän liitäntöjä pinta-alaa kohti kuin läpireikä.

Alhaisemmat kustannukset ja nopeampi tuotantoonlähtö. SMT-linjat voivat olla nopeita ja kustannustehokkaita.

Vähemmän reikiä levyn suunnittelussa ja valmistuksessa. Vähemmän porattuja reikiä vähentää piirilevyn kustannuksia ja monimutkaisuutta.

Nopeampi sijoitusprosessi. SMT-asennus on automatisoitu ja nopea.

Osien itsesuuntautuminen. Pintajännitys uudelleenjuoksutuksen aikana voi korjata pienet sijoittelun siirtymät.

Osat voidaan sijoittaa sekä levyn ylä- että alapuolelle. Tämä lisää hyötypinta-alaa.

Pienempi loisresistanssi ja induktanssi. Tämä vähentää RF-signaaliongelmia.

Parempi mekaaninen suorituskyky tärinän ja pudotuksen aikana. SMT kestää usein iskuja paremmin kuin suuret läpireikäiset osat.

Monet SMT-osat ovat halvempia kuin niiden läpireikäosat.

Parannettu EMC-suorituskyky. Pienemmät silmukka-alueet vähentävät sähkömagneettista säteilyä.

SMT:n haitat

SMT:llä on myös joitakin haittoja.

Pienempi koko ja hieno jako vaikeuttavat manuaalista korjausta. Tarvitaan ammattitaitoisia käyttäjiä ja kalliita jälkityövälineitä.

SMD-osat eivät ole leipätaulujen plug-and-play-osia. Pikatestilaitteita varten on käytettävä mukautettua piirilevyä tai juotettava SMD-piirejä sovitinlevyihin.

Juotosliitokset voivat hajota lämpösyklissä. Jotkin juotosliitoksen vikaantumiset johtuvat toistuvista lämpötilan muutoksista.

Hienompi jako ja pienemmät liitokset vaativat suurempaa prosessitarkkuutta. SMT-prosessin on hallittava sijoittelu ja juottaminen tiukasti.

SMT ei sovellu suurille, suuritehoisille ja -jännitteisille osille. Esimerkiksi virtalähteiden suurissa muuntajissa käytetään usein edelleen läpireikiä. Monissa levyissä käytetään sekalaista lähestymistapaa: SMT useimpiin osiin ja läpireiät suuriin tehoelementteihin.

SMT voi olla huono valinta, jos mekaaninen rasitus on yleistä. Liittimet, joita asetetaan ja poistetaan usein, voivat rasittaa juotosliitoksia. Tällaisissa tapauksissa läpireikä- tai vahvistettu asennus on yleinen.

PHILIFASTin SMT-ominaisuudet

Alla on lueteltu PHILIFASTin SMT-ominaisuudet:

Levyn enimmäiskoko SMT:lle: 310 mm × 410 mm.

Levyn enimmäispaksuus: 3,0 mm.

Levyn vähimmäispaksuus: 0,5 mm.

Pienimmät tuetut sirutyyppiset osat: 0201-pakkaus tai osat, jotka ovat suurempia kuin 0,6 mm × 0,3 mm.

Osan enimmäispaino sijoitusta varten: 150 g.

Osan enimmäiskorkeus: 25 mm.

Osan suurin jalanjälki: 150 mm × 150 mm.

Lyijyosien vähimmäiskokoväli: 0,3 mm.

Pienin tuettu BGA-jako: 0,3 mm.

Tuettu BGA-kuulan vähimmäishalkaisija: 0,3 mm.

Suurin sijoitustarkkuus 100 QFP:lle: 25 μm @ IPC-standardi.

Miksi valita PHILIFAST SMT-kokoonpanoon?

Vahvuus ja kapasiteetti.

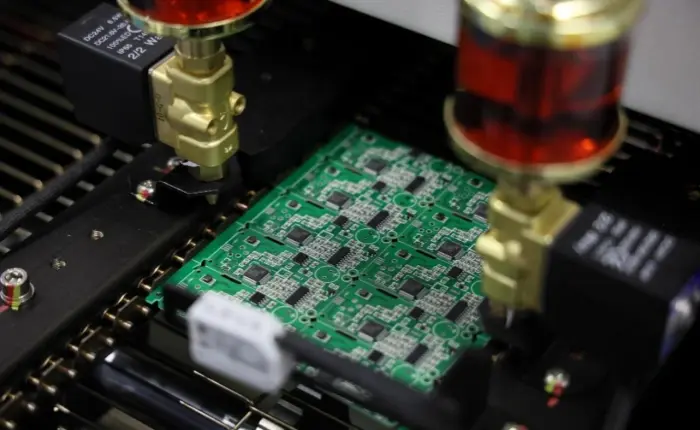

▪ SMT-työpaja: PHILIFAST on tuonut maahan pick-and-place-koneita ja useita optisia tarkastuslaitteita. Ne raportoivat miljoonien sijoitusten päivittäisestä tuotannosta. Jokaisessa prosessivaiheessa on laadunvalvontahenkilöstöä valvomassa laatua. He korostavat rikasta kokemusta SMT- ja juottotöistä ja vakaita toimitusaikoja.

▪ He sanovat palvelleensa tuhansia elektroniikkayrityksiä. Heidän työhönsä kuuluu muun muassa autoteollisuuden ja teollisuuden ohjauslevyjä. Heidän tuotteitaan toimitetaan usein Eurooppaan ja Pohjois-Amerikkaan, ja asiakkaat antavat myönteistä palautetta laadusta.

▪ Toimitus ajallaan: kun täydelliset levyt ja osat on vastaanotettu, tyypillinen toimitusaika on 3-5 päivää. Pienille kiireellisille sarjoille voidaan järjestää toimitus samana päivänä.Vahva korjaus- ja huoltotuki.

▪ PHILIFAST väittää, että kokeneet korjausinsinöörit voivat korjata monia juottamiseen liittyviä vikoja ja varmistaa levyn liitettävyyden.

▪ Ne tarjoavat 24 tunnin asiakaspalvelun, joka vastaa nopeasti tilausongelmiin.

Yhteenveto

SMT on keskeisessä asemassa nykyaikaisessa elektroniikan valmistuksessa. Siirtyminen läpirei'istä pinta-asennukseen muutti monia suunnitteluun, passiivisten ja aktiivisten laitteiden valintaan ja valmistusstrategiaan liittyviä näkökohtia. Kehittyneet pakkausmenetelmät, kuten WLP, 3DP ja SiP, laajentavat pakkauksen toimintamahdollisuuksien rajoja. Jokaisella menetelmällä on kompromisseja koon, suorituskyvyn, kustannusten ja prosessin monimutkaisuuden suhteen. SMT tekee kokoonpanosta nopeampaa, tiheämpää ja usein myös halvempaa. SMT nostaa kuitenkin myös vaatimuksia prosessinvalvonnalle ja korjaustaidoille. PCBA tuo lisäarvoa yhdistämällä kokoonpanon sekä hankinnan ja testauksen, jolloin saadaan yhden luukun ratkaisu.

Jos tarvitset SMT-kokoonpanoa, muista sovittaa pakkaus- ja prosessivalinnat toiminnon, lämmön, mekaanisen rasituksen ja budjetin mukaan. Pienten ja keskisuurten määrien tuotannossa toimittajat, jotka tarjoavat vahvan laadunvalvonnan, joustavat toimitusajat ja luotettavat korjauspalvelut, voivat säästää aikaa ja kustannuksia. Seuraavia vaiheita varten suunnittelijoiden on suunniteltava tyynyjen koot, sabluunan aukot, sijoitustoleranssit ja reflow-profiilit huolellisesti. Hyvä yhteistyö piirilevysuunnittelijoiden, komponentti-insinöörien ja sopimusvalmistajan välillä takaa paremman ensimmäisen läpiviennin tuoton ja nopeamman markkinoille tulon.