Mitä tarkoittaa “raskaskuparinen PCB”?

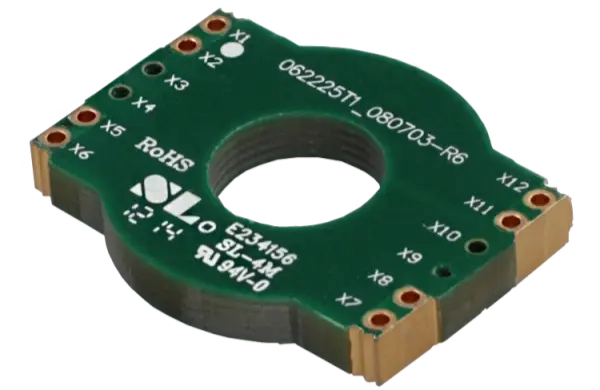

Painettuja piirilevyjä on monenlaisia. Yksi näistä tyypeistä on suurvirtapiirilevy, jota kutsutaan myös raskaaksi kuparilevyksi. Näillä levyillä on hyödyllisiä ominaisuuksia sovelluksissa, joihin liittyy suuri virta ja vaihtelevat lämpötilat. Raskaan kuparin piirilevyt kestävät korkeampia lämpötiloja pidempään, ne kestävät suurempia virtamääriä ja niissä on vahvemmat juotosliitokset ja liitoskohdat.

Mikä on korkeavirtainen piirilevy?

Suuren virran piirilevy on painettu piirilevy, joka on suunniteltu tukemaan suurempaa kriittistä virrantiheyttä kuin tavallinen piirilevy. Tavallinen piirilevy voi tukea vain kymmenien ampeerien virtoja. Suurvirtainen piirilevy voi kestää satoja tai jopa tuhansia ampeereja, ja se kestää korkeampia lämpötiloja pitkiä aikoja. Näiden piirilevyjen ainutlaatuisessa suunnittelussa käytetään paksumpia ja raskaampia kuparikerroksia, mikä antaa levylle vahvemman ja kestävämmän sähköisen ja mekaanisen suorituskyvyn.

Raskaan kuparin PCB:t sisältävät tyypillisesti yli kaksi painoprosenttia PCB:tä. 3 unssia kuparia neliöjalkaa kohti suurten virtakuormien kuljettamiseen. Vaikka kuparin kokonaismäärä olisi alle 3 oz/ft², levy voidaan silti luokitella raskaaksi kuparipiirilevyksi, jos kuparin paksuus kriittisillä alueilla on yli 3 oz/ft². 4 oz/ft². Tätä suurta kuparimäärää käytetään silloin, kun leveyden lisääminen ei ole mahdollista tai paras vaihtoehto.

Esimerkiksi tasavirtamoottorin piirilevyssä vaaditun tehon tuottamiseen tarvittava vakiojäljen leveys voi olla suuri, koska suunnittelijoiden on otettava huomioon lämpörajoitteet. Raskas kuparipiirilevyissä käytetään sen sijaan paksummat jäljet jotta saavutetaan sama virransiirtokapasiteetti ja pidetään jäljen leveys pienempänä. Tämä auttaa säästämään levytilaa säilyttäen samalla lämpö- ja sähköisen suorituskyvyn.

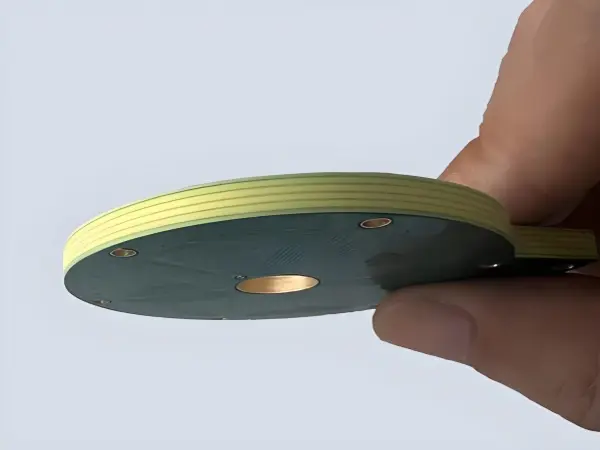

Raskaan kuparin levyissä käytettävän kuparin paksuus vaihtelee yleisesti noin välillä 105 µm - 400 µm. Suuremman kuparin paksuuden lisäksi nämä levyt pystyvät johtamaan lämpöä korkeissa lämpötiloissa ja tarjoavat samalla vahvemmat sähköiset yhteydet. Tämä lämmönhallinta auttaa raskaita kuparipiirilevyjä välttämään lämpörasitusta ja vikaantumista raskaassa kuormituksessa.

Paksun kuparin edut PCB-suunnittelussa

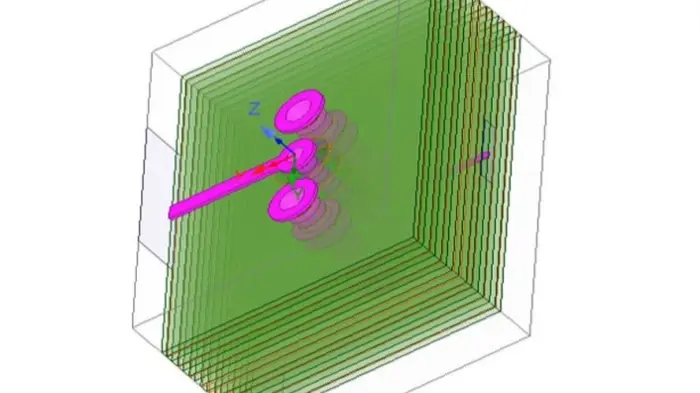

Lämmönhallinta on nyt tärkeämpää kuin koskaan, koska elektroniikkalaitteita käytetään entistä ankarammissa olosuhteissa ja suuremmilla virroilla. Raskaskasvupohjaiset piirilevyt (esimerkiksi sisäiset ja/tai ulkoiset kuparijohtimet, jotka ovat välillä 5 oz/ft² - 19 oz/ft², ja joskus se on määritelty yli 4 oz/ft²) auttavat johtamaan lämpöä pois komponenteista. Tämä ominaisuus voi vähentää huomattavasti ylikuumenemisen aiheuttamia vikoja.

PCB-valmistajat käyttää raskasta kuparia luodakseen tukevia johtimien alustoja. Tuloksena syntyvät levyt ovat johtavuudeltaan parempia ja kestävät paremmin lämpörasitusta. Näillä levyillä voidaan myös saavuttaa sama virtakapasiteetti pienemmällä alueella, koska yksi kerros voi kantaa enemmän kuparia tai koska samaan kerrokseen on sijoitettu useita kuparipainoja.

Paksun kuparin tärkeimmät edut PCB:ssä ovat:

Vähentää komponenttien ja levyn lämpökuormitusta.

Parannettu virransiirtokyky.

Kyky selviytyä toistuvista lämpösykleistä ilman vaurioita.

Pienempi valmiin levyn koko joissakin malleissa, koska kuparin pinoaminen vähentää useiden kerrosten tarvetta.

Kuka hyötyy raskaasta kuparista PCB:stä?

Raskaasta kuparista hyötyvät selvästi muun muassa seuraavat toimialat:

Armeija ja puolustus.

Autoteollisuus.

Aurinkopaneelijärjestelmät (PV-invertterit ja niihin liittyvät laitteet).

Hitsauslaitteiden valmistajat.

Teollisuuden ohjauslaitteet.

Näillä teollisuudenaloilla tarvitaan usein piirilevyjä, jotka kestävät suurta lämmöntuottoa ja tarjoavat luotettavan virranjakelun. Raskaan kuparin päällystetyt läpivientireiät ovat erityisen hyviä siirtämään lämpöä ulkoisiin jäähdytyslevyihin. Hyvä virranjakelu on olennaisen tärkeää korkean luotettavuuden kannalta, ja raskas kupari auttaa saavuttamaan sen.

Raskas kupari ei ole uutta. Menetelmää on käytetty jo vuosia vaativien sotilas- ja puolustusalan vaatimusten, kuten aseiden ohjausjärjestelmien, täyttämiseksi. Nyt myös valtavirran elektroniikkavalmistajat vaativat parempaa lämmönpoistoa. Raskas kupari on siksi yleistynyt myös muissa kuin sotilaallisissa sovelluksissa.

Miten raskasta kuparia valmistetaan ja käytetään

Raskaat kuparipiirilevyt valmistetaan tavallisesti yhdistelmällä seuraavia aineita galvanointi ja etsaus prosessit. Tavoitteena on kasvattaa kuparin paksuutta paitsi tasaisilla jäljillä, myös sivuseinien kautta ja pinnoitetut reiät. Jos levy altistuu monille tuotantosykleille, pinnoitetut reiät voivat kulua tai heikentyä. Raskaan kuparin lisääminen vahvistaa näitä pinnoitettuja reikiä ja parantaa luotettavuutta.

Raskaan kuparin piirilevyllä voit yhdistää samalle piirilevylle suurivirta- tai suuritehoiset vyöhykkeet ja ohjaus- tai signaalipiirit. Näin vältetään erillisten virtalevyjen tai järeiden ulkoisten johdotusten tarve joissakin järjestelmissä.

PHILIFAST tekee yhteistyötä asiakkaiden kanssa varmistaakseen ja ymmärtääkseen heidän tarpeensa. Sovitamme raskaan kuparin valmistusprosessit näihin tarpeisiin. On esimerkiksi tärkeää tietää komponenttityypit, kuinka monta kerrosta tarvitaan ja mitä materiaaleja on käytettävä. PHILIFAST voi antaa tarjouksen ja selittää raskaan kuparin käytön hyvät ja huonot puolet. Teknologian kehittyminen on mahdollistanut prosessit, joissa käytetään sekä galvanointia että reunajyrsintää tai hiontaa, jotta saavutetaan vaadittu kuparin paksuus ja tasaisuus.

Raskaan kuparin piirilevyissä käytettävät kuparin paksuuden arvot

Käytännössä voit todeta seuraavaa:

Tyypillinen raskas kupari paksuusarvot ovat välillä 105 µm - 400 µm.

Raskasta kuparia kuvataan yleisesti unssia neliöjalkaa kohti tai unssia neliöjalkaa kohti (oz/ft²), tai PCB-teollisuudessa yleisemmin nimellä oz per neliöjalka tai oz per ft², vaikka monet toimittajat käyttävät oz per neliöjalka tai muuntaa µm:ksi.

Kuparin vakiopainot, kuten 1 oz vastaavat suunnilleen 34-35 µm kuparin paksuus yhdellä sivulla, mutta lopullinen paksuus riippuu pinnoituksesta, pintakäsittelystä ja laminoinnista.

Kun läpiviennit ja läpivientireiät pinnoitetaan ja sitten paksunnetaan, sekä reiän kupari että pintakupari voivat kasvaa, ellei ryhdytä erityistoimiin pinnoituksen valvomiseksi vain poratussa reiässä.

Levyn paksuus ja kuparin paino - vaikutus PCB-suunnitteluun ja valmistukseen

Kun levyt leikataan raaka-aineesta, kaksi tärkeintä huolenaihetta ovat seuraavat levyn paksuus ja kuparin paino. Kun raakalevyn paksuus on yli 0,8 mm, käytetään yleisesti standardipaksuuksia: 1,0 mm, 1,2 mm, 1,6 mm, 2,0 mm ja 3,2 mm.. Paksuudet alle 0,8 mm, näitä ei pidetä vakiosarjoina. Ohutlevyjen paksuudet ovat usein räätälöityjä. Sisäkerroksissa käytettäviä yleisiä ohutlevyn paksuusarvoja ovat mm: 0,1 mm, 0,15 mm, 0,2 mm, 0,3 mm, 0,4 mm ja 0,6 mm.. Näitä ohuita ydinmateriaaleja käytetään pääasiassa monikerroksisten piirilevyjen sisäkerroksina.

Kun suunnittelet ulkokerroksen ja valitset valmiin levyn paksuuden, sinun on otettava huomioon tuotannon aikana lisätty lisäpaksuus. Näitä ovat mm:

Galvanoitu kupari, joka on lisätty läpivientien ja reikien pinnoituksen aikana.

Juotosmaskin paksuus.

Pintakäsittelyn paksuus (esimerkiksi kuumailmajuotoksen tasoitus, ENIG-kulloitus tai muu viimeistely).

Silkkipaino ja hiilimusteen paksuus.

Käytännössä pelkkä valmis levy on paksumpi noin 0,05-0,1 mm kuin ydinraaka-aine näiden lisäysten vuoksi. Tinalevyt, joissa on tinapinnoitus, ovat tyypillisesti paksuudeltaan suurempia, n. 0,075-0,15 mm.

Esimerkiksi:

Jos valmiin levyn vaatimus on 2,0 mm, ja sinä valitset 2,0 mm raa'an ydinmateriaalin leikkausvaiheessa, lopullinen valmis lauta päätyy yleensä välille 2,1 mm ja 2,3 mm valmistuksen toleranssien ja käsittelyn jälkeen.

Jos suunnitelmasi edellyttää ehdottomasti, että valmiin levyn on oltava enintään 2,0 mm, sinun on pyydettävä epätyypillinen raakalevy, jonka nimi on 1,9 mm valmistusta varten. Tällöin valmistajan on tilattava raaka-ainetoimittajalta epätyypillistä materiaalia, mikä yleensä pidentää toimitusaikaa.

Sisäkerroksen rakentamisessa voit säätää lopullista laminoidun kerroksen paksuutta valitsemalla erilaisia prepreg paksuudet ja muuttamalla kerrospinoamista. Ytimen valinta on joustavaa. Esimerkiksi, jos halutaan saavuttaa 1,6 mm lopullinen paksuus, voit valita 1,2 mm ydin tai 1,0 mm ydin yhdistettynä sopiviin prepreg-kerroksiin, kunhan lopullinen laminointi pitää valmiin paksuuden hyväksyttävällä alueella.

Levyn paksuuden toleranssi - mitä odottaa

Piirilevysuunnittelijoiden on otettava huomioon valmiin levyn paksuuden toleranssi sekä tuotteen kokoonpanon toleranssit. Lopullisen paksuuden vaihtelua aiheuttavat pääasiassa seuraavat tekijät:

Raaka-aineen toleranssi levyn toimittajalta.

Laminointiprosessin suvaitsevaisuus, kun useita kerroksia ja prepregejä puristetaan yhteen.

Ylimääräinen paksuus ulkokerroksen kuparista ja pinnoituksesta.

Tyypilliset raaka-aineen paksuuden toleranssit, jotka usein ilmoitetaan tavallisille paneeleille, ovat:

Osoitteessa 0,8-1,0 mm: ±0,1 mm.

Osoitteessa 1,2-1,6 mm: ±0,13 mm.

Osoitteessa 2,0 mm: ±0,18 mm.

Osoitteessa 3,0 mm: ±0,23 mm.

Laminointitoleranssi riippuu kerrosten lukumäärästä ja kokonaispaksuudesta. Sitä valvotaan yleensä tarkkuudella ±(0,05-0,1) mm.. Levyt, jotka sisältävät reunaliittimiä tai kortin reunakoskettimia (kuten painettu kortin reuna liittimelle), on valittava huolellisesti paksuus ja toleranssi, jotta ne vastaavat liittimen vaatimuksia.

Pinnan kuparin paksuus ja pinnoitusstandardit

Via-kupari ja päällystetty reikäkupari muodostetaan kemiallisella laskeutumisella, jota seuraa galvanointi. Jos pinnoitetun reiän paksuutta kasvatetaan, myös pintakuparin paksuus kasvaa usein, ellei ryhdytä erityisiin valvontatoimenpiteisiin.

Mukaan IPC-A-600G standardin mukaan kuparipinnoituksen vähimmäispaksuus pinnoitetuissa rei'issä on:

Luokkien 1 ja 2 työnjälkeä varten: 20 µm.

Luokan 3 työnjälkeä varten: 25 µm.

Kun määrität kuparin painoksi 1 oz, muista, että 1 oz vastaa tyypillisesti raakafolion vähimmäispaksuutta tietyissä järjestelmissä, ja lopullinen paksuus pinnoituksen jälkeen voi olla suurempi. Jos esimerkiksi raakafoliovaihtoehto tuottaa vähintään seuraavat arvot 15,4 µm nimelliselle 1 oz:n materiaalille joissakin valmistuseritelmissä, kun otetaan huomioon seuraavat seikat 2-3 µm mahdollisen sietokyvyn heikkenemisen vuoksi vähimmäismäärä saattaa nousta seuraavasti 33,4 µm käytännössä. Jos valitset korkeamman raaka-aineen tai pinnoituskohteen, valmiin kuparin paksuus voi olla jopa 47,9 µm tai enemmän valmistusreitistä riippuen. Muut kuparin paksuuden arvot noudattavat samanlaisia laskentasääntöjä.

Miten valita PCB-paksuus - mikä on standardi?

Piirilevyaihioilla (raakapaneeleilla) ei ole yhtä kiinteää kokonaispaksuutta. Markkinatapausten ja kysynnän vuoksi tietyt paksuudet ovat kuitenkin vakio. Valmiin levyn paksuutta voidaan kasvattaa pinoamalla useita prepregejä ja ytimiä.

Yleiset vakiomittaiset valmiin levyn paksuudet ovat:

0,78 mm (0,031 tuumaa).

0,062 tuumaa (1,57 mm).

2,36 mm (0,093 tuumaa).

Yleisimmin käytetty valmis paksuus yleisessä elektroniikassa on 1,57 mm tai 0,062 in. Käyttäjät ja erityissovellukset kuitenkin määrittävät, mikä paksuus on tuotesarjan vakio. Alkuaikoina alustana käytettiin vaneria ja levyt olivat paksumpia. Ajan myötä paremmista vaihtoehdoista, kuten epoksilasista (FR-4), tuli vakiovaruste, ja ne mahdollistivat paremman loppupaksuuden hallinnan.

PCB-paksuuteen ja kuparin painoon vaikuttavat tekijät

Kun suunnittelet levyn paksuutta ja kuparin painoa, ota huomioon nämä suunnitteluun ja valmistukseen liittyvät tekijät:

Tärkeimmät kustannustekijät: levyn koko ja kerrosten lukumäärä määräävät suurelta osin kustannukset.

PCB:n monimutkaisuus: kerrosten lukumäärä ja läpivientien määrä vaikuttavat sekä paksuuteen että kustannuksiin.

Käytetyt materiaalit: valitse materiaalit käyttönopeuden, käyttötaajuuden ja suurimman käyttölämpötilan perusteella.

Toimintaympäristö: paksuuden valintaan vaikuttaa se, onko levyn kestettävä korkeita lämpötiloja, kosteutta tai mekaanista rasitusta.

Valmistustekijät: reikien koot ja lukumäärät, kuparin paino ja pintakäsittelyvaihtoehdot vaikuttavat levyn paksuuteen ja lopputulokseen.

Panelointimenetelmä, levyjen välinen rako ja jäljitysgeometria.: nämä vaikuttavat reititykseen, valmistettavuuteen ja lopullisiin mittoihin.

Miten määritetään PCB-kuparin paksuus ja jäljen leveys

Voit käyttää jäljen leveyden laskuri määrittää kuparin paksuus ja johtimien leveys, joita tarvitaan tiettyä virtaa varten. Työkalu toimii kuten tavallinen laskin: syötät virran, sallitun lämpötilan nousun, kuparin painon, piirilevyn paksuuden ja muut tiedot, ja laskin palauttaa tarvittavan jäljen leveyden ja kuparin paksuuden. Monet laskimet tarjoavat tarkkuutta jopa 0,01 mm tarkkojen tulosten saamiseksi. Jos sovelluksesi edellyttää, että valmiin paksuuden on pysyttävä tietyn rajan alapuolella, suunnittele sen mukaan ja säädä pinoamista.

Asiat, jotka on muistettava PCB-paksuutta valittaessa

Kun päätät levyn paksuudesta paremman kestävyyden ja suorituskyvyn saavuttamiseksi, pidä nämä tiedot ja tekijät mielessäsi:

Valmiin levyn paino.

Tarvitaan joustavuutta tai jäykkyyttä.

Impedanssin sovitustarpeet suurnopeussignaaleille.

Komponentin korkeus ja tila levyllä.

Yhteensopivuus muun mekaanisen rakenteen kanssa.

Yleiset suunnittelusäännöt ja asettelurajoitukset.

Entä mukautettu levyn paksuus?

Raakapaneeleita ja -levyjä PCB:n valmistukseen on laajalti saatavilla. On olemassa monia räätälöintivaihtoehtoja, jotta valmistajat voivat täyttää erityispiirteet. Voit valita paksuuden seuraavista 0,2 mm - 6,3 mm osoitteessa 0,01 mm monissa kaupoissa. Vaiheet ovat yleensä seuraavat:

Päätä haluamasi yhteiset ydin/prepreg-paksuudet.

Sovita ne kuparifolion, päällystetyn kuparin ja juotosmaskin kanssa valmiin paksuuden saavuttamiseksi.

Muistettavaa tilattaessa mukautettua paksuutta:

Läpimenoaika: harvinaiset paksuudet vaativat epätyypillistä materiaalia, joten toimitusajat pitenevät. Tämä vaikuttaa toimitusaikatauluihin ja kehitysaikaan.

CM-laitteiden valmiudet: Valitse sopimusvalmistaja (CM), jolla on oikeat laitteet. Jos CM ei pysty valmistamaan haluamaasi paksuutta, sinun on ehkä tehtävä kompromisseja ja muutettava joitakin suunnitteluvalintoja.

Lisäkustannukset: räätälöidyt speksit aiheuttavat korkeammat tuotantokustannukset. Erikoismateriaalit, tiukat toleranssit ja ylimääräiset prosessivaiheet lisäävät kustannuksia.

Käyttämällä mukautettua paksuutta voidaan parantaa tuotteen suorituskykyä ja ainutlaatuista toimintaa. Monikerroksiset ja mukautetut levyt aiheuttavat kuitenkin ylimääräistä käsittelyä, prosessivaiheita ja materiaalikustannuksia. Tämä voi tehdä monikerroksisista mukautetuista levyistä kalliita.

Luotettava valmistuskumppani auttaa saavuttamaan halutun paksuuden sujuvasti. Tavallisesti ensimmäinen vaihe on valita vakiosydämen/prepregin paksuusarvot ja yhdistää ne sitten päällystettyyn kupariin ja kuparifolioon sekä valittuun juotosmaskiin ja pintakäsittelyyn.

PHILIFAST-palvelut ja tarjoamamme palvelut

PHILIFAST vastaa asiakkaiden tarpeisiin laadukkailla ja tarkoilla prototyypeillä. Pystymme tukemaan sekä vakio- että räätälöityjä vaatimuksia ja kiinnitämme huomiota suunnittelun tarkoitukseen. Räätälöityjen PCB-valmistuspalveluidemme kohokohtia ovat mm:

Tarkat tarjoukset 24 tunnin kuluessa.

Avaimet käteen -prosessi valmistuu kolmessa päivässä tai lyhyemmässä ajassa monille vakioprototyypeille.

Hankinta-aika lyheni toimittajien koordinoinnin ansiosta.

Keskitetty laadunvalvonta ja sertifiointi tarpeen mukaan.

Korkea PCB-laatu ja automaattinen optinen tarkastus (AOI) tuotannossa.

Jos tarvitset PCB-valmistusta, PHILIFAST voi tarjota prototyyppejä ja tuotantopalveluja. Tarkistamme asiakkaan vaatimukset, keskustelemme kerrosmääristä, materiaalivalinnoista, kuparin painosta ja muista kriittisistä parametreista. Selitämme myös raskaan kuparin hyvät ja huonot puolet ja miten se vaikuttaa piirilevyn kustannuksiin, painoon ja valmistettavuuteen.

Lyhyt tekninen yhteenveto ja suositukset

Paksut kuparipiirilevyt on tarkoitettu suurille virta- ja lämpövaatimukset täyttäville sovelluksille.

Niissä käytetään paljon paksumpaa kuparia, joka mitataan yleisesti oz/ft² tai µm. Tyypilliset paksun kuparin arvot ovat välillä 105 µm ja 400 µm.

Raskas kupari parantaa virransietokykyä ja lämmönsiirtokykyä. Se vähentää lämpökuormitusta ja voi mahdollistaa pienemmät piirilevyn asettelut samalla teholla.

Raskasta kuparia käytetään yleisesti galvanoimalla. Se vahvistaa myös pinnoitettuja reikiä ja läpivientien sivuseinämiä.

Suunnittelijoiden on suunniteltava pinnoituksen, juotosmaskin ja pintakäsittelyn aiheuttama lisäpaksuus. Valmis paksuus ei ole sama kuin raa'an ytimen paksuus. Ota huomioon raaka-aineen toleranssi ja laminointitoleranssi.

Valmiiden levyjen vakiopaksuudet ovat seuraavat 0,78 mm (0,031 tuumaa), 1,57 mm (0,062 tuumaa), ja 2,36 mm (0,093 tuumaa), jossa 1,57 mm jotka ovat yleisimpiä yleisessä elektroniikassa. Mukautetut piirilevyt voivat vaihdella 0,2 mm - 6,3 mm.

Suunnittelussa on otettava huomioon kustannustekijät (koko ja kerrokset), monimutkaisuus (läpiviennit ja kerrokset), materiaalit (nopeus, taajuus, maksimilämpötila) ja käyttöympäristö.

Usein kysytyt kysymykset

Raskaan kuparin piirilevy on levy, jossa käytetään kuparifoliota tai pinnoitusta, joka on huomattavasti paksumpi kuin tavallinen (yleensä ≥3 oz/ft² ≈105 µm, vaikka jotkut myyjät merkitsevät ≥2 oz raskaaksi kupariksi).

Ne lisäävät virransiirtokapasiteettia, parantavat lämpöhäviötä ja lisäävät mekaanista lujuutta - ne soveltuvat tehoelektroniikkaan ja erittäin luotettaviin järjestelmiin.

Yleisiä raskaita painoja ovat 2 oz, 3 oz, 4 oz ja sitä suuremmat painot (jotkut mallit ovat 6 oz tai enemmän erikoissovelluksia varten).

Paksumpi kupari tarvitsee leveämpiä/sovitettuja jälkigeometrioita, muutettuja syövytysvarauksia ja erityisiä läpivientipinnoituksia (wrap plating tai build-up) luotettavan johtavuuden ja valmistettavuuden varmistamiseksi.

Ilmoita valmiin kuparin paino (esim. “3 oz valmiina / ≈105 µm kerroksessa X”), vaadittavat jäljitysleveydet, pinnoituspaksuus, impedanssi- tai lämpötilan nousutavoitteet ja haluttu pintakäsittely. Selkeillä spesifikaatioilla vältetään väärinkäsitykset.