개요

흔히 침지 주석이라고 불리는 화학 주석 도금은 SMT 및 칩 패키징에 사용되는 표면 마감재입니다. 화학 반응을 통해 구리 위에 주석 금속 층을 증착합니다. 고밀도 및 고정밀 보드에 적합합니다. 또한 미세한 트레이스, 좁은 패드 및 작은 피치 PCB에도 적합합니다. 이 마감은 Pb-Sn 합금 도금을 대체할 수 있는 친환경 공정입니다. 증착된 주석 층은 미세한 결정 구조, 은백색 외관, 평평한 표면, 우수한 납땜성 및 안정적인 성능을 갖습니다.

화학 주석 도금의 원리는 구리 이온의 화학 전위를 변화시켜 수조 내의 스태노스 이온이 변위 반응을 일으키도록 하는 것입니다. 구리 표면에 주석 금속 침전물이 감소하여 주석 층을 형성합니다. 침지 주석 표면에 흡착하는 금속 복합체는 주석 이온 환원을 촉매하는 데 도움을 줍니다. 이렇게 하면 환원 반응이 계속 진행되어 주석 층이 필요한 두께로 성장할 수 있습니다.

주요 기능

구리 흔적 보호

침지 주석은 구리 흔적 위에 주석 층을 형성합니다. 이 층은 구리를 산화와 부식으로부터 보호합니다. 인쇄 회로 기판의 수명을 연장하는 데 도움이 됩니다.납땜 품질 향상

주석 층은 좋은 납땜 조건을 제공합니다. 납땜 접합부가 더 강하고 안정적입니다. 이는 보드 성능과 신뢰성을 높여줍니다.전기적 특성 향상

주석은 전기적 성능을 향상시킬 수 있습니다. 주석은 저항을 낮추고 경우에 따라 커패시턴스와 인덕턴스에 도움을 줄 수 있습니다. 이는 회로가 더 효율적으로 작동하는 데 도움이 됩니다.내마모성 향상

주석은 내마모성이 우수합니다. 외부 환경으로 인한 손상으로부터 보드를 보호합니다.

애플리케이션 시나리오

침지 주석은 비용이 저렴하고 작동이 간단합니다. 명확한 결과를 제공합니다. 비용에 민감하고 합리적인 납땜 성능이 필요한 전자제품에 널리 사용됩니다. 침지 주석은 더 나은 환경 성능이 필요한 케이스에도 적합합니다. 침지 금에 비해 침지 주석은 많은 경우 더 친환경적입니다.

PCB 스프레이 주석과 화학(침지) 주석의 차이점

스프레이 주석(스프레이를 통한 PCB 열기 납땜 레벨링) 비용이 조금 더 저렴합니다. 이 방법은 패드에만 주석을 분사합니다.

화학 주석(침지 주석) 패드 영역에 화학적 방법으로 주석을 증착하고 표면 구리도 포함합니다. 주로 산화를 방지하고 SMT 솔더 습윤을 개선하기 위해 보통 10~30µm의 얇은 주석 층을 사용합니다. 그 목적은 침지 금 또는 OSP와 동일합니다. SMT는 기판을 주석 도금해야 합니다.

스프레이 주석 는 물리적 방법을 사용하여 주석 층을 분사합니다. 두께는 일반적으로 50-150 µm로 더 두껍습니다. SMT의 경우 추가 주석 도금 작업이 필요하지 않습니다. 용융 땜납으로 부품을 납땜하는 것으로 충분합니다.

구성이 다릅니다. 화학 주석 산성 주석 함유 용액에 주석 염을 사용합니다. 스프레이 주석 일반적으로 납 또는 무연 혼합 주석 합금을 사용합니다(순수 주석은 녹는점이 높기 때문에 사용하지 않음).

화학 주석, 침지 주석이라고도 하는 이머전 주석은 OSP, 침지 금, 침지 은과 같은 패드 보호용 표면 처리제입니다. 주로 패드 부위의 표면 동박을 보호합니다.

전기 도금 주석 (도금 주석)은 PCB 공장에서 2구리 공정 중에 사용되는 공정입니다. 에칭 전에 트레이스와 도금 관통 구멍을 보호합니다. 에칭 후에는 보호 주석이 제거되고 생산은 솔더 마스크 인쇄로 넘어갑니다. 도금 주석은 SMT 조립 공장에서는 볼 수 없습니다.

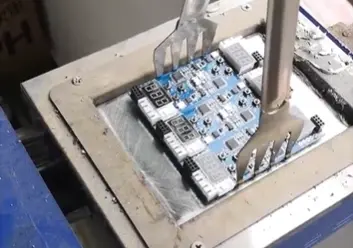

프로세스 흐름

보드 인 → 탈지 → 헹굼 → 마이크로 에칭 → 헹굼 → 활성화 → 프리 딥 →

→ 이머전 주석 A → 이머전 주석 B → 온수 헹굼 → 냉수 헹굼 → 배수 → 건조

프로세스 노트

산 세척 및 탈지/홀 세척

GZ-2061과 GZ-2062는 패드와 관통 구멍에서 유기 먼지, 지문, 구리 산화물을 제거합니다. 침지 주석을 위한 깨끗한 구리 표면을 준비합니다. 사용되는 재료: GZ-2061 / GZ-2062.활성화

GZ-2066은 후속 침지 주석 욕조를 보호합니다. 오염을 줄이고 수조 수명을 연장합니다. 사용된 재료: GZ-2066.사전 도금

사전 도금은 침지 주석 전에 구리 베이스에 얇은 주석 층을 적용합니다. 이렇게 하면 최종 외관이 좋고 주석 층이 촘촘해집니다. 사용된 재료: GZ-2069.침수 주석

침지 주석은 스프레이 주석을 대체할 수 있습니다. 침지 주석은 변위에 의해 구리에 주석을 증착합니다. 납땜성은 6개월 이상 지속될 수 있습니다. 사용된 재료: GZ-2069.

제품 특성

침지 주석 처리 후 보드는 외관이 좋고 접착력이 강한 균일하고 조밀한 주석 층을 얻습니다. 일반적인 두께는 0.8-1.2 µm입니다. 주석 층에는 수염이나 수지상 결정이 보이지 않습니다.

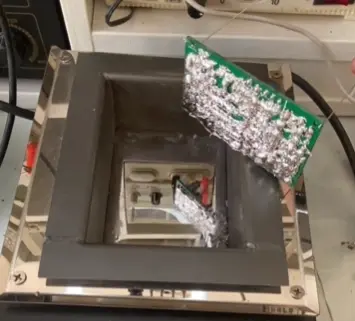

장비 및 탱크 재료 요구 사항

| 항목 | 관통형 탱크 | 블랙홀 탱크 | 마이크로 에칭 탱크 |

|---|---|---|---|

| 탱크 본체 | PE, PP, 304 또는 316 SS | PP, PVC, 316 SS | PE, PP, 경질 PVC |

| 히터 | 304 또는 316 SS 또는 테프론 코팅 | 316 SS | 316 SS 또는 티타늄 히터 |

| 필터링 | 연속 필터링 | - | 연속 필터링 |

| 교반 | 기계적 흔들림, 진동 | 기계적 흔들림, 진동 | 기계적 흔들림, 진동, 공기 교반 |

프로세스 제어

1. 배스 시작(용액 만들기)

| 탱크 이름 | 화학 | 탱크 용량 | 스타트업 집중도 | 시작 금액 |

|---|---|---|---|---|

| 탈지 | GZ-2061 | 100 L | 50mL/L | 5 L |

| GZ-2062 | 100 L | 2 g/L | 0.2 Kg | |

| H₂SO₄ | 100 L | 50mL/L | 5 L | |

| 마이크로 에칭 | H₂SO₄ | 100 L | 25mL/L | 2.5 L |

| GZ-2065 | 100 L | 20 g/L | 2 Kg | |

| SPS | 100 L | 100g/L | 10 Kg | |

| 활성화 | GZ-2066 | 100 L | 150mL/L | 15 L |

| 사전 도금 | GZ-2069 | 100 L | 100% | 100 L |

| 이머전 주석 A | GZ-2069 | 100 L | 100% | 100 L |

| 이머전 주석 B | GZ-2069 | 100 L | 100% | 100 L |

2. 작동 조건

| 목욕 | 분석 항목 | 제어 범위 | 분석 빈도 | Temp | 시간(분) | 필터링 |

|---|---|---|---|---|---|---|

| 탈지 | H₂SO₄ | 40-50 mL/L | 하루 한 번 | 40-50℃ | 3-5 | 예 |

| 마이크로 에칭 | H₂SO₄ | 20-25mL/L | 하루 한 번 | 20-30℃ | 1-2 | 예 |

| SPS | 80-120 g/L | 하루 한 번 | - | - | - | |

| 마이크로 에칭 속도 | 0.5-1.5 µm | 한 번/교대 | - | - | - | |

| Cu²⁺ | <20g/L | 하루 한 번 | - | - | - | |

| 활성화 | Acid eq. | 0.1-0.2 N | 하루 한 번 | 22-32℃ | 1-2 | 예 |

| 사전 도금 | Acid eq. | 2.0-4.0 N | 하루 한 번 | 36-40℃ | 1-2 | 예 |

| 콘텐츠 | 12-16 g/L | - | - | - | - | |

| 이머전 주석 A | Acid eq. | 2.0-4.0 N | 하루 한 번 | 50-60℃ | 5-10 | 예 |

| 콘텐츠 | 12-16 g/L | 하루 한 번 | - | - | - | |

| 이머전 주석 B | Acid eq. | 2.0-4.0 N | 하루 한 번 | 68-72℃ | 10-12 | 예 |

| 콘텐츠 | 12-16 g/L | 하루 한 번 | - | - | - | |

| 주석 두께 | 0.8-1.2 µm | 하루 한 번 | - | - | - |

3. 목욕 보충 및 교체 규칙

| 목욕 | 화학 | 보충 | 표준 교체 | 필터 변경 |

|---|---|---|---|---|

| 탈지 | H₂SO₄ | 분석별로 추가 | 40~50m²의 보드 처리 시 교체 | 매주 필터 변경 |

| 마이크로 에칭 | H₂SO₄ | 분석별로 추가 | Cu²⁺ > 20g/L일 때 교체하십시오. | 매주 필터 변경 |

| SPS | 분석별로 추가 | - | - | |

| 활성화 | Acid eq. | 분석별로 추가 | - | 매주 필터 변경 |

| 사전 도금 | - | 분석별로 추가 | Cu²⁺ > 8g/L일 때 교체하십시오. | 2일마다 필터 교체 |

| 콘텐츠 | - | - | - | |

| 침수 주석 | 산 함량 | 분석별로 추가 | Cu²⁺ > 8g/L일 때 교체하십시오. | 2일마다 필터 교체 |

| 콘텐츠 | - | - | - |

4. 보관 조건

GZ-2001, GZ-2002, GZ-2004: 직사광선을 피하세요. 유통기한 2년. 5℃~40℃에서 보관하십시오.

GZ-2003: 3℃ ~ 30℃에서 보관하세요.

5. 폐수 처리

탱크 폐기물 청소: 산으로 중화한 다음 환경 규칙에 따라 배출합니다.

관통형 탱크 폐기물: 산으로 중화한 다음 규칙에 따라 배출합니다.

활성화 탱크 폐기물: 규칙에 따라 중화한 후 배출합니다.

침수 주석 탱크 폐기물: 알칼리로 중화한 다음 규칙에 따라 배출하세요.

마이크로 에칭 폐기물: 전기 정화 및 재결정화를 통해 황산구리를 회수합니다. 그런 다음 알칼리로 중화하여 규정에 따라 배출합니다.

시약 분석 방법

1. 마이크로 에칭 욕조의 H₂SO₄

시약

NaOH 표준 용액 [c(NaOH)=1mol/L]

0.1% 메틸 주황색 표시기

단계

탱크 용액 5mL를 250mL 원뿔형 플라스크에 넣습니다.

순수한 물 50mL와 메틸 오렌지 2~5방울을 추가합니다.

색이 빨간색에서 노란색으로 바뀔 때까지 NaOH(1몰/L)로 적정합니다. 볼륨 V를 기록합니다.

계산

H₂SO₄(mL/L) = 5.43 × c × V

c = 실제 NaOH 농도(mol/L)

V = 사용된 NaOH의 부피(mL)

추가

H₂SO₄(mL) = (설정값 - 분석값) × 탱크 부피(L)

2. 마이크로 에칭 배스의 SPS

시약

티오황산나트륨 표준 용액 [c(Na₂S₂O₃)=0.1 mol/L]

1% 전분 표시기

KI

20% H₂SO₄

단계

250mL 플라스크에 탱크 용액 2mL를 담습니다.

순수한 물 50mL, 20% H₂SO₄ 5mL, KI 2g을 넣고 20분간 어두운 곳에 보관합니다.

밝은 노란색이 될 때까지 Na₂S₂O₃로 적정합니다. 전분 지시약 몇 방울을 추가합니다.

무색이 될 때까지 적정을 계속합니다. 볼륨 V를 기록합니다.

계산

SPS(g/L) = 60 × c × V

추가

추가할 총 SPS(g) = (설정값 - 분석값) × 탱크 부피(L)

3. 마이크로 에칭 욕조의 Cu²⁺

시약

EDTA-2Na 표준 용액 [c=0.05mol/L]

pH=10 암모니아-염화암모늄 완충액

0.1% PAN 표시기

단계

탱크 용액 1mL를 250mL 플라스크에 넣습니다.

순수한 물 100mL, pH=10 완충액 20mL, PAN 5방울을 추가합니다.

풀이 초록색이 될 때까지 EDTA-2Na로 적정합니다. 볼륨 V를 기록합니다.

계산

Cu²⁺(g/L) = 63.5 × c × V

제어 범위: Cu²⁺ < 30 g/L

4. 세척/관통 홀 에이전트의 H₂SO₄

마이크로 에칭 H₂SO₄ 테스트와 동일합니다. 제어 범위: 40-50mL/L.

5. 활성화 상태의 산도

시약: NaOH 표준 0.1mol/L, 0.1% 브로모페놀 녹색 표시기

방법: 5mL 시료를 채취하고 순수한 물과 지시약 150mL를 추가한 후 NaOH 0.1몰/L로 적정하여 파란색 끝점까지 적정합니다.

계산: 산 등가 = 0.02 × V. 제어 범위: 0.1-0.2 N.

침수 주석 욕조 분석

1. 산 등가 분석

시약: NaOH 1 몰/L, 0.1% 페놀프탈레인 표시기

방법: 2mL의 시료를 채취하고 100mL의 순수한 물과 지시약을 넣고 무색이 빨간색으로 변할 때까지 NaOH로 적정합니다. V를 기록합니다.

계산: 산 등식 = 0.5 × c × V.

2. 주석 콘텐츠 분석

시약: EDTA-2Na 0.05mol/L, 디메틸페놀 오렌지색 지시약(디메틸페놀 오렌지색 100mg과 KNO₃ 10g 혼합), pH 4.5 아세테이트 완충액.

방법: 5mL의 시료를 채취하고 25mL의 pH 4.5 완충액과 100mL의 순수한 물을 추가합니다. 약 50mg의 지시약을 혼합하여 추가합니다. 색이 분홍색에서 노란색으로 변할 때까지 EDTA-2Na로 적정합니다. V를 기록합니다.

계산: Sn(g/L) = 24 × c × V.

3. 침지 주석 욕조의 Cu²⁺

위와 동일한 EDTA 방법. 제어 Cu²⁺: Cu²⁺(g/L) = 63.5 × c × V 공식 사용.

품질 관리

중량 측정법에 의한 주석 두께

구멍이 없는 5 × 5cm² 양면 구리 피복 보드를 준비합니다. 120℃에서 15분간 굽습니다. 15분간 식힙니다. 정확한 무게 = W1.

탈지 및 마이크로 에칭 후 120℃에서 15분간 굽습니다. 15분간 식힌다. 무게 = W2.

용기에 담근 후 120℃에서 15분간 굽습니다. 15분간 식힌다. 무게 = W3.

마이크로 에칭 두께(µm) = 22.42 × (W1 - W2).

침지 주석 두께(µm) = 386.13 × (W3 - W2).

여기서 W1 = 마이크로 에칭 전 무게(g)

W2 = 마이크로 에칭 후 무게(g)

W3 = 주석 도금 후 무게(g)

22.42와 386.13은 전환율입니다.

특별 참고 사항

중량법 또는 X-레이를 사용하여 주석 두께를 측정합니다. 납땜성과 보관 수명을 보장하기 위해 두께를 0.8~1.2µm로 유지합니다.

솔더 마스크 인쇄 전에 구리 표면을 거친 공정으로 거칠게 다듬고 고품질 솔더 마스크용 잉크를 사용합니다. 이렇게 하면 솔더 마스크가 침지 주석 화학 물질에 견딜 수 있습니다.

문제 해결 및 해결 방법

문제: 주석 두께가 너무 낮음

가능한 원인 1: 탱크 온도가 너무 낮습니다.

해결 방법: 히터를 점검합니다. 보드를 도금하기 전에 온도가 공정 범위 내에 있는지 확인합니다.

가능한 원인 2: 탱크 산도가 너무 높습니다.

해결 방법: 순수한 물을 추가하여 산도를 조절합니다.

가능한 원인 3: 주석 함량이 낮습니다.

해결 방법: GZ-2069-B를 추가하여 주석 수준을 높입니다.

가능한 원인 4: 마이크로 에칭 속도가 낮습니다.

해결 방법: 프로세스 범위 내에서 마이크로 에칭 속도를 높입니다.

문제: 주석 표면이 어두워짐

가능한 원인 1: 탱크 여과 불량.

해결 방법: 필터 시스템을 확인합니다. 필터를 교체하세요. 40℃에서 2~4시간 동안 여과합니다.

가능한 원인 2: 탱크 산도가 너무 높습니다.

해결 방법: 순수한 물을 추가하여 산도를 조절합니다.

가능한 원인 3: 마이크로 에칭 속도가 너무 낮습니다.

해결 방법: 마이크로 에칭에서 H₂SO₄, Na₂S₂O₈, Cu²⁺ 수치를 확인합니다. 정상으로 유지하세요.

가능한 원인 4: 주석 도금 후 헹굼이 깨끗하지 않습니다.

해결 방법: 헹굼을 개선하거나 헹굼 탱크를 교체하세요.

문제: 고르지 않은 주석 색상

가능한 원인 1: 탱크 비중이 너무 높습니다.

해결 방법: 용액을 희석하여 분석합니다.

가능한 원인 2: 마이크로 에칭 속도가 너무 낮습니다.

해결 방법: 마이크로 에칭 H₂SO₄, Na₂S₂O₈, Cu²⁺를 확인합니다.

가능한 원인 3: 프리 플레이트 또는 침지 주석 욕조의 오염.

해결 방법: 프리 플레이트 또는 침지 주석 욕조를 교체합니다.

가능한 원인 4: 구리 표면 이상.

치료: 구리 표면을 청소하세요.

문제: 납땜성 불량

가능한 원인 1: 주석 탱크의 Cu²⁺가 너무 높습니다.

해결 방법: 주석 욕조 용액을 교체합니다.

가능한 원인 2: 주석 도금 후 헹굼이 깨끗하지 않습니다.

해결 방법: 헹굼을 개선하거나 헹굼 탱크를 교체하세요.

가능한 원인 3: 자연 건조 중 오염.

해결 방법: 건조 섹션과 송풍기를 청소하세요.

자주 묻는 질문

ImSn은 평평하고 평면적인 표면을 제공하며(미세 피치 및 BGA에 더 적합) 일반적으로 ENIG보다 저렴하면서도 HASL보다 우수한 평탄도를 제공합니다. 결합/마모 요구 사항과 장기적인 신뢰성 요건에 따라 선택이 달라집니다.

순수 주석 마감은 일부 조건에서 단락의 위험이 있는 수염이 자랄 수 있습니다. 우수한 공정 제어, 공급업체 완화(예: 확산 합금 또는 언더레이어), 컨포멀 코팅 또는 대체 마감을 통해 이러한 위험을 관리할 수 있으며, 고신뢰성 애플리케이션을 위해 제작업체와 논의하세요.

보관 수명은 포장과 환경에 따라 달라집니다. 건조하고 통제된 보관 환경에서 일반적인 실제 보관 수명은 몇 년이 아닌 몇 개월로 제한되므로 공급업체에 권장 보관 시간과 포장(진공/건조제)에 대해 문의하세요.

무침지 주석은 반복적인 기계적 결합에는 적합하지 않습니다. 에지 커넥터 또는 높은 결합 주기에는 니켈 위에 전기 도금된 경질 금을 사용합니다.

납땜성 테스트, 두께/XRF 스팟 검사, 잔류물/변색 육안 검사, (중요한 프로젝트의 경우) 수염 및 습도/이동 테스트를 요청하세요.

페이스트/플럭스, 리플로우 프로파일 및 청소에 대해 어셈블러와 조율합니다. ImSn 영역에 기계적 결합 표면을 배치하지 말고 제작 노트에 비아 인 패드 또는 패드 필링이 필요한 경우 이를 명시하세요.