Úvod

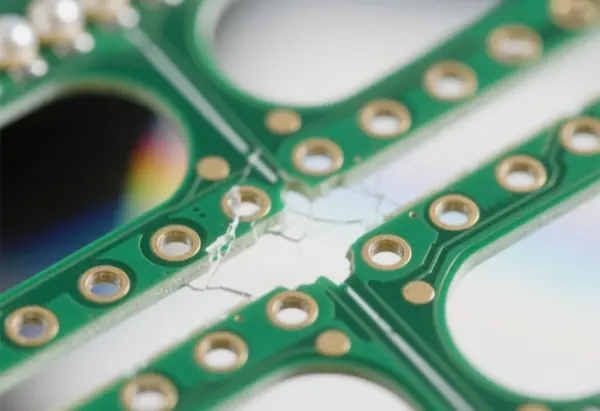

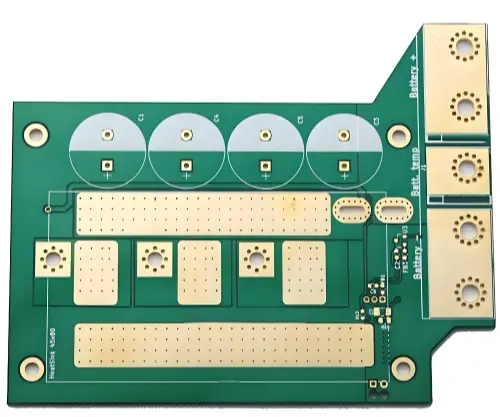

Když deska s plošnými spoji (PCB) prochází pájením přetavením, často se ohýbá nebo deformuje. Pokud je problém závažný, může dojít k nadzvednutí součástek, selhání pájecích spojů nebo k tomu, že se součástky postaví na konec. Tento článek nejprve vysvětluje rizika deformace desek plošných spojů. Dále se zabývá hlavními příčinami deformace. Nakonec uvádí praktické způsoby, jak deformaci omezit nebo jí předcházet. Přečtěte si přehledné a jednoduché kroky a důvody.

Rizika deformace desek plošných spojů

Pokud není deska plošných spojů na automatické lince pro povrchovou montáž rovná, stroj nemusí umístit díly na správné místo. Součástky nemusí zapadnout do otvorů nebo přistát na SMD podložkách. V některých případech může dojít k poškození automatického osazovacího stroje. Po osazení a připájení dílů je kvůli pokřivené desce obtížné čistě oříznout vývody. Deska se nemusí vejít do pouzdra nebo zapojit do patic. Proto montážní dílny považují deformace za velký problém.

Technologie povrchové montáže (SMT) směřuje k vyšší přesnosti, rychlosti a automatizaci. To zvyšuje požadavky na rovinnost desek plošných spojů. Plochost je důležitá, protože moderní stroje očekávají, že deska bude stabilní a přesná během osazování a pájení.

V praxi je podle norem IPC maximální povolená deformace pro desky se zařízeními pro povrchovou montáž 0,75%. Pro desky bez zařízení pro povrchovou montáž je limit 1,5%. Některé společnosti stanovují přísnější limity, aby vyhověly požadavkům na vysokorychlostní a vysoce přesnou montáž. Někteří zákazníci například požadují maximální deformaci 0,5% nebo dokonce 0,3%.

Co způsobuje deformace desek plošných spojů

DPS se vyrábí z různých materiálů, například z měděné fólie, pryskyřice a skleněných vláken. Tyto materiály se chovají odlišně při působení tepla a namáhání. Když jsou slisovány a vytvrzeny dohromady, může zbytkové tepelné napětí způsobit deformace. Výroba DPS navíc zahrnuje mnoho kroků, které zvyšují teplo a mechanické zatížení. Mezi tyto kroky patří laminování, vrtání, řezání, zapékání a pájení. Všechny tyto kroky mohou změnit tvar desky. Protože deformace může způsobit mnoho faktorů, je často obtížné najít hlavní příčinu.

Nerovnoměrná měděná plocha

Velké měděné plochy se často používají pro zemní nebo výkonové roviny. Pokud tyto velké měděné plochy nejsou na desce rozloženy rovnoměrně, dochází k nerovnoměrné absorpci a uvolňování tepla. Když se deska zahřívá a ochlazuje, části desky se různě rychle rozpínají a smršťují. Tato nerovnoměrná expanze vytváří napětí a může způsobit deformaci desky. Pokud deska dosáhne teploty skelného přechodu (Tg), materiál změkne a může dojít k trvalé změně tvaru.

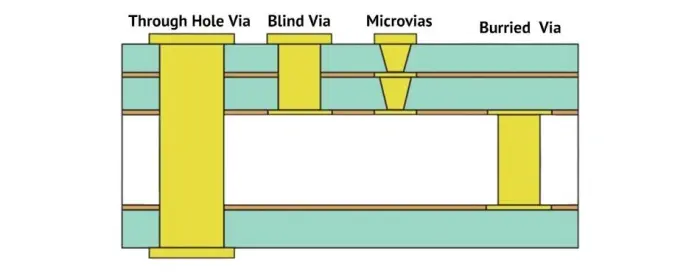

Vias a vrstvené vazby

Většina moderních desek plošných spojů je vícevrstvá. Vrstvy jsou spojeny vias. Existují tři typy průchodek: průchozí, zaslepené a zakopané. Tam, kde průchodky spojují vrstvy dohromady, omezují roztahování a smršťování desky. Toto omezení může způsobit lokální napětí a může způsobit ohnutí nebo deformaci celé desky.

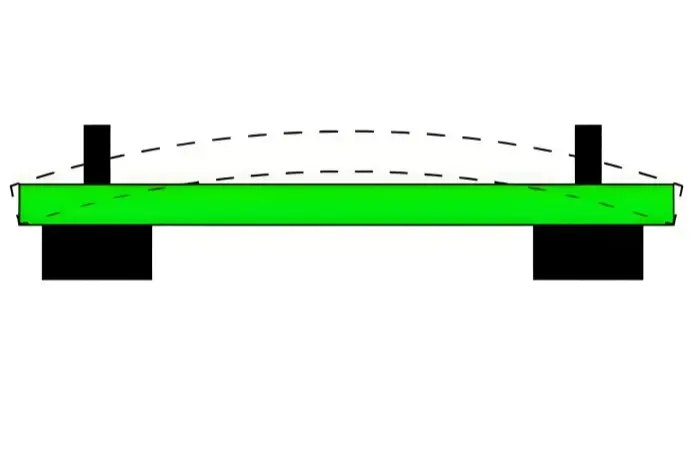

Hmotnost desky a komponent

Přetavovací pece často přemisťují desky plošných spojů na řetězech, které desku podpírají na okrajích. Pokud má deska velmi těžké součástky nebo je velmi velká, může její vlastní váha způsobit, že se střed prohne. Toto prohnutí vede k prohnutí nebo ohybu během ohřevu a může zůstat i po ochlazení.

Hloubka řezu ve tvaru písmene V a provedení záložek v panelech

V-Cut je metoda oddělování desek v panelu. V-Cut snižuje strukturální pevnost panelu. Řezané oblasti jsou slabé a mohou se snadněji deformovat. Hluboké V-řezy nebo mnoho V-řezů na jednom panelu zvyšují riziko deformace během zpracování.

Rozdíly v materiálu a skladování

DPS se skládá z jader, předsádek a vnějších měděných fólií. Během laminování se jádra a fólie zahřívají a mohou se deformovat. Velikost změny závisí na koeficientu tepelné roztažnosti (CTE) každého materiálu.

Měděná fólie a základní materiál FR-4 mají různé hodnoty CTE. U materiálu FR-4 se CTE v ose Z pod Tg liší od CTE nad Tg. Nad Tg pryskyřice měkne a roztažnost může být mnohem větší. Materiály s vysokou Tg se při vysoké teplotě mění méně a lépe drží tvar.

Pokud mají různá jádra různý vzor mědi, tloušťku nebo materiál, při laminování se různě rozšíří. Pokud jsou dvě jádra s velmi rozdílnými CTE spojena prepregem a vytvrzena, může deska zablokovat nerovnoměrné napětí. Když deska vychladne, tyto rozdíly způsobí, že se deska ohne směrem ke straně, která se smrštila méně.

Tepelné cyklování během laminace

Během laminování se zvyšuje teplota a prepreg teče, vyplňuje měděné vzory a poté vytvrzuje. Dokud je prepreg ještě měkký, mohou se jádra volně rozpínat. Po vytvrzení jsou však vrstvy slepené. Pokud jádra expandovala různě, vytvrzená sestava tento nesoulad udrží. Když deska vychladne, nesoulad v míře smrštění zůstane zachován a způsobí trvalé deformace.

Výrobní kroky, které zvyšují stres

Procesní kroky při výrobě desek plošných spojů zvyšují tepelné i mechanické namáhání. Tepelné namáhání vzniká především při laminování. Mechanické namáhání vzniká při skládání, manipulaci a zapékání. Důležité body procesu zahrnují:

- Příchozí laminát s měděným pláštěm: Tyto lamináty mají symetrickou strukturu a obvykle se při laminování nedeformují, ale v lisu dochází k teplotním rozdílům napříč deskou. Tyto lokální rozdíly mohou vytvářet malá lokální napětí, která se projeví později.

- Laminace: Jedná se o hlavní zdroj tepelného namáhání. Ve skladbě desek plošných spojů se liší vzory vrstev a množství prepregu. Tyto rozdíly způsobují vyšší tepelné namáhání, které se hůře odstraňuje. Během vrtání, frézování a zapékání se může nahromaděné napětí uvolnit a způsobit deformaci desky.

- Zapalování pájecí masky a legendy: Inkousty pro pájecí masky vytvrzují při teplotě kolem 150 °C. Tato teplota může být vyšší než Tg materiálů s nízkou až střední hodnotou Tg a deska je díky ní pružnější. Zatímco desky leží na stojanech v peci nebo pod proudem vzduchu, mohou se ohýbat pod vlastní vahou nebo vzduchem z pece. To přispívá k deformaci.

- Vyrovnávání pájením horkým vzduchem (HASL): HASL je rychlý tepelný proces. Typická teplota pájecího hrnce je vysoká a deska přechází z pokojové teploty do vysokého žáru a poté je omyta a ochlazena. Rychlý cyklus zahřívání a ochlazování zvyšuje tepelné napětí a může způsobit mikrodeformace a větší deformace.

- Skladování a manipulace: Desky se často skladují ve svislé poloze na regálech. Pokud jsou regály příliš těsné nebo jsou desky naskládány na sebe, mohou se mechanickou silou ohnout. Tenké desky pod 2,0 mm jsou více postiženy.

Jak snížit deformace desek plošných spojů

Níže jsou uvedeny praktické metody pro snížení deformací při výrobě a montáži desek plošných spojů.

1. Snížení teploty a pomalé zahřívání/chlazení

Protože hlavním zdrojem napětí je teplota, pomáhá snížení teploty v peci nebo zpomalení rychlosti ohřevu a ochlazování v procesu přetavování. Pokud se deska zahřívá a ochlazuje pomaleji, je napětí způsobené teplotní roztažností nižší a deformace je méně pravděpodobná. Mějte na paměti, že změna teplotního profilu může ovlivnit kvalitu pájení nebo dobu cyklu, proto zkontrolujte, zda nedochází k vedlejším účinkům.

2. Použití materiálů s vysokým obsahem Tg

Tg je teplota skelného přechodu. Při překročení Tg materiál měkne a stává se podobným kaučuku. Materiály s nízkou Tg měknou při přetavení rychleji a déle. Použití základního materiálu s vyšší Tg zvyšuje odolnost desky proti deformaci za tepla. Materiály s vysokou Tg jsou dražší, ale pomáhají předcházet deformacím a dalším problémům souvisejícím s teplem. Materiály s vysokou Tg se běžně používají v bezolovnatých procesech.

3. Zvýšení tloušťky desky

Mnoho spotřebitelských výrobků se snaží o tenké a lehké desky plošných spojů. Desky tenké 1,0 mm, 0,8 mm nebo 0,6 mm jsou dnes běžné. Tenké desky je obtížnější udržet rovné při přetavování. Pokud to výrobek umožňuje, použijte standardní tloušťku desky 1,6 mm. Silnější desky jsou odolné proti ohybu a prohnutí a snižují riziko deformace.

4. Snížení velikosti desek a počtu panelů

Protože přetavovací pece často podpírají desku na okrajích, mohou se větší desky prohýbat pod vlastní vahou. U velkých desek se snažte orientovat dlouhou hranu podél podpůrného řetězce, aby se snížil průhyb. Pokud je to možné, používejte také méně desek na panel. Zajistěte, aby deska procházela pecí úzkým okrajem dopředu, aby se snížilo její prohýbání.

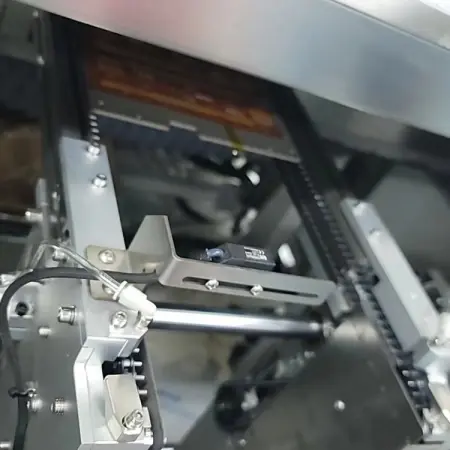

5. Použití nosičů nebo zásobníků pro přetavení

Pokud ostatní metody nestačí, použijte přetavovací nosiče nebo šablony. Nosič drží desku plošných spojů během ohřevu a chlazení v rovině. Nosič zabraňuje desce v pohybu, dokud se deska neochladí pod Tg a nezíská zpět svou tuhost. Pokud nestačí jednostranný nosič, použijte dvoudílný nosič, který desku upne mezi horní a spodní desku. Nosiče stojí peníze a vyžadují další čas na manipulaci, ale dobře snižují deformace.

6. Nahrazení V-Cut trasovanými záložkami nebo “myšími kousanci”

Vzhledem k tomu, že V-řez může panel oslabit, zmenšete hloubku V-řezů nebo použijte pevné záložky či frézované lišty. Pevné záložky nebo vyražené otvory udržují vysokou pevnost panelu a snižují riziko deformace. Pokud je nutné použít řez V-Cut, udržujte řezy mělké a ponechte dostatečný rám panelu, aby desku podepřel.

7. Pečlivý výběr materiálů a symetrie designu

Vyberte základní materiály, které mají podobnou CTE a odpovídají potřebám procesu. Navrhněte měděné vzory tak, aby byly co nejsymetričtější mezi horní a spodní částí a napříč vrstvami. Vyhněte se velkým nevyváženým náletům mědi na jedné straně, zatímco druhá strana je řídká. Pokud je to možné, použijte vnitřní rovinné rozdělení nebo tepelné odlehčení k vyrovnání rozložení mědi.

8. Použití symetrických nebo promyšlených skládek

Symetrické uspořádání (zrcadlové vrstvení) snižuje nevyváženost a snižuje deformace. Pokud je asymetrické vrstvení nutné z elektrických důvodů, snažte se naplánovat pořadí vrstev tak, aby celková struktura zůstala vyvážená. Pokud se materiály jádra liší, lze vrstvení a umístění nástrojové desky v laminovacím stohu přizpůsobit tak, aby se snížilo napětí.

9. Optimalizace parametrů laminace

Záleží na nastavení laminace: teplotní profil lisu, doba podržení a řízení chlazení ovlivňují napětí. Používejte lisy, které mohou řídit chlazení na konci horkého cyklu. Horký lis s integrovaným chlazením je lepší než horký lis, který stoh rychle přenese do studeného lisu. Během laminování používejte také symetrické uspořádání nástrojových desek a vyrovnávacích materiálů kolem stohu desek plošných spojů.

U desek, které musí používat nestandardní materiály nebo asymetrické struktury, vyzkoušejte asymetrické skládání v lisu. Smyslem je umístit nárazníkové materiály nebo nástrojové desky tak, aby se vyrovnal tepelný tok a obě strany se zahřívaly a ochlazovaly stejnou rychlostí. To může snížit efekt nesouladu CTE. Stabilizaci desky pomáhají také kroky po vytvrzení laminace nebo po vypálení.

10. Vyhněte se chybám při pečení a kontrolujte průběh pečení

Při zapékání pájecí masky nebo legendových barev neukládejte desky tak, aby se nižší desky pod jejich vahou ohýbaly. Dbejte na to, aby orientace desek v peci odpovídala proudění vzduchu, aby vítr desky neohýbal. Při vyrovnávání horkým vzduchem zajistěte, aby byla deska položena naplocho a před omytím vodou se nechala alespoň 30 sekund vychladnout, aby nedošlo k náhlému ochlazení, které by způsobilo tepelný šok.

11. Správa skladování a manipulace

Desky skladujte na regálech, které je neohýbají. Vyvarujte se stohování mnoha regálů v malých prostorech, kde se desky vzájemně tlačí. Používejte správné rozteče mezi paletami a regály, aby se desky nestlačovaly a nedeformovaly vlivem plasticity. Některé deformace způsobené skladováním nemusí být pozdějšími kroky rovnání zcela odstraněny.

12. Zploštění před odesláním (konečná planarizace)

Většina výrobců desek plošných spojů provádí před odesláním poslední krok zploštění. Tento krok může být mechanické zploštění nebo tepelné zploštění pod zátěží. Protože pájecí maska a povrchové povlaky ovlivňují způsob tepelného zplošťování, pečlivě kontrolujte teplotu a dobu pečení. U většiny desek pomáhá zploštění desek zahřátím na teplotu těsně pod nebo blízko Tg a použitím závaží během chlazení. U materiálů s vysokou Tg může být potřeba vyšší teplota, ale pozor na limity inkoustu a povlaku.

Přidání tlaku během pečení a zpomalení doby chlazení po upečení napomáhají zploštění. Tato nastavení musí odpovídat materiálu desky a povlaku. Konečné zploštění může výrazně snížit deformace, ale není úplným řešením, pokud předchozí kroky procesu způsobily velké vestavěné napětí.

Poznámky k výrobě a designu

Pokud je na desce použit materiál s nízkou Tg, bývá míra defektů v důsledku deformace vyšší než u materiálu s vysokou Tg. Materiály s vysokou Tg obvykle obsahují plniva a mají nižší CTE než typy s nízkou Tg. Během následného zpracování má obvyklá teplota zapékání blízká 150 °C větší vliv na desky s nízkou Tg.

Při návrhu se vyhněte strukturální asymetrii, materiálové asymetrii a nerovnoměrnému vzorování mědi. Tyto konstrukční problémy zvyšují riziko deformace. Také laminování jádro na jádro (přímé lepení více jader) často vede ke složitějšímu namáhání než laminování jednoho jádra měděnou fólií. Stohy jader se třemi a více jádry vykazují při testech deformace vyšší míru selhání než jednodušší struktury.

Deformace ovlivňuje také konstrukce rámu panelu. Průběžný velký měděný rám na okraji panelu může zajistit, že celý panel bude během laminování tuhý a udrží napětí na místě. Toto napětí se může po frézování uvolnit a způsobit větší deformaci jednotlivých desek. Nespojitý rámeček s měděnými body nebo bloky má tendenci uvolňovat napětí postupně a může vést k menšímu deformování jednotlivých desek po frézování.

Strategie laminace

Klíčem k regulaci deformací je laminace. Použijte správný výběr lisu, nastavte správné parametry a naplánujte uspořádání stohu tak, abyste snížili napětí. Pro symetrické struktury používejte symetrický stoh a symetrické nástrojové desky. Horký lis, který chladí stoh uvnitř lisu, je lepší než přechod na samostatný studený lis. Chlazení, když je materiál stále podepřen, snižuje uvolňování napětí, které vede k deformaci.

U asymetrických desek, které je třeba vyrobit, experimentujte s asymetrickým skládáním nástrojů a kroky po vytvrzení. Tato metoda používá vyrovnávací materiál umístěný tak, aby se oba povrchy desek zahřívaly nebo ochlazovaly odlišně, takže se konečné smrštění vyrovná. Po laminování lze přidáním sekundárního vytvrzení nebo kroku vyrovnání a kontrolou tolerance tloušťky desky dostat díl do specifikací zákazníka.

Další řízení procesů

Kromě laminování nezapomeňte na další kroky při vysokých teplotách, jako je vytvrzování pájecí masky, vytvrzování legendy, HASL a přetavení. Tyto kroky by měly být kontrolovány, aby se zabránilo rychlým cyklům zahřívání a ochlazování, které způsobují napětí. Používejte vhodné profily pecí, věnujte více času ohřevu a chlazení a nechte desky odpočívat nebo chladnout na rovných plochách. Během skladování se vyhněte stohování, které desky ohýbá.

Konečné zploštění a přeprava

Před expedicí se ve většině továren desky zploští, aby se odstranily deformace způsobené výrobním procesem. Mechanické zploštění nebo tepelné zploštění pod zatížením zlepšuje rovinnost. U typických materiálů se osvědčuje zploštění při teplotě 140-150 °C, protože je vyšší než Tg mnoha standardních desek. U desek s vysokou Tg je toto opékání méně účinné a je třeba ho opatrně zvýšit. Pro zlepšení výsledků použijte tlak a delší dobu chlazení. Krok zploštění může mít velký vliv na konečnou rovinnost, kterou vidí koncový zákazník.

Shrnutí a praktický kontrolní seznam

Deformace je běžným problémem desek plošných spojů. Vzniká v důsledku nesouladu materiálů, tepelných cyklů, manipulace, těžkých dílů a konstrukce panelu. Snížení deformace:

- Pokud je to možné, použijte materiál s vysokou Tg.

- Pokud můžete, udržujte symetrické skládání desek.

- Vyvážení měděné plochy nahoře a dole.

- Pokud to výrobek umožňuje, použijte silnější desky.

- Zmenšete velikost panelu nebo omezte počet desek na panelu.

- Orientujte panely tak, aby dlouhý okraj byl v troubě podepřen.

- Pomalé zahřívání a ochlazování v přetavovacích a jiných pecích.

- Pro křehké nebo velké desky používejte přetavovací nosiče nebo dvoudílné zásobníky.

- Nahraďte nebo omezte hluboké V-výřezy frézovanými výstupky nebo vyraženými otvory.

- Optimalizujte nastavení laminace a pokud možno používejte integrované lisy pro tisk za tepla.

- Během pečení desky neukládejte na sebe ani je nestlačujte.

- Přidejte závěrečný krok zploštění za řízeného tepla a tlaku.

Pokud tyto kroky dodržíte při návrhu a výrobě, snížíte míru deformací a snížíte počet přepracování a chyb při montáži. Každá deska je jiná, proto před plnou výrobou proveďte malé testy nových uspořádání, materiálů nebo schémat panelů. Tím se přesune riziko z hromadných sérií a udrží se vysoká kvalita.

Závěrečné poznámky

Deformace řešte již ve fázi návrhu a při plánování procesu. Malé změny v uspořádání mědi, strategii panelování nebo pořadí laminování mohou mít velký vliv. Pokud se deska stále deformuje, použijte nosiče, zvětšete tloušťku nebo změňte třídu materiálu. Spolupracujte s dodavateli desek a zvolte kombinovaný přístup pravidel návrhu a řízení procesu. Díky tomu budou sestavy spolehlivější a sníží se náklady na vadné díly a přepracování.