Introduktion

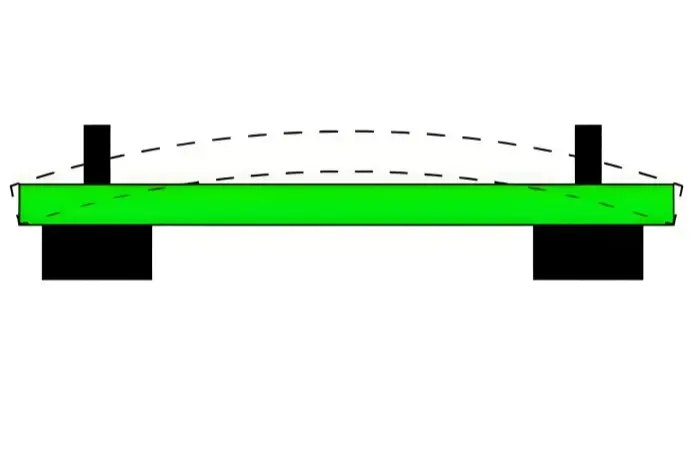

Når et printkort (PCB) gennemgår reflow-lodning, bliver det ofte bøjet eller skævt. Hvis problemet er alvorligt, kan dele løfte sig, loddeforbindelser kan svigte, eller komponenter kan stå på højkant. Denne artikel forklarer først risikoen ved PCB-warpage. Dernæst ser den på de vigtigste årsager til warpage. Til sidst viser den praktiske måder at reducere eller forhindre warpage på. Læs videre for at få klare, enkle trin og grunde.

Risikoen ved PCB-forvrængning

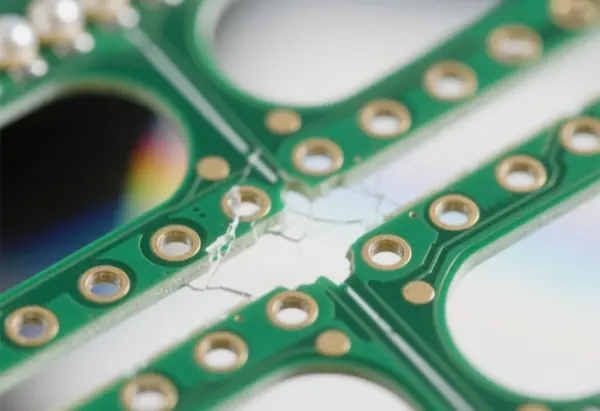

Hvis et printkort ikke er fladt på en automatiseret overflademonteringslinje, placerer maskinen måske ikke delene det rigtige sted. Delene går måske ikke ind i hullerne eller lander på SMD-pads. I nogle tilfælde kan den automatiske indsættelsesmaskine blive beskadiget. Når delene er monteret og loddet, gør et skævt board det svært at trimme ledningerne rent. Kortet passer måske ikke ind i kabinettet eller i stikkene. Så samleværksteder synes, at warpage er et stort problem.

Overflademonteringsteknologi (SMT) bevæger sig mod højere nøjagtighed, højere hastighed og mere automatisering. Det øger behovet for fladhed på printkort. Planhed er vigtig, fordi moderne maskiner forventer, at printet er stabilt og præcist under placering og lodning.

I praksis siger IPC-standarderne, at den maksimalt tilladte forvridning for kort med overflademonterede enheder er 0,75%. For kort uden overflademonterede enheder er grænsen 1,5%. Nogle virksomheder sætter strengere grænser for at imødekomme højhastigheds- og højnøjagtighedssamling. For eksempel beder nogle kunder om en maksimal forvridning på 0,5% eller endda 0,3%.

Hvad forårsager PCB-forvridning

Et printkort er lavet af forskellige materialer, f.eks. kobberfolie, harpiks og glasfiber. Disse materialer opfører sig forskelligt under varme og stress. Når de presses og hærdes sammen, kan rester af termisk stress forårsage skævheder. Derudover har printkortfremstilling mange trin, der tilfører varme og mekanisk belastning. Disse trin omfatter laminering, boring, skæring, bagning og lodning. Alle disse trin kan ændre printkortets form. Fordi mange faktorer kan forårsage warpage, er det ofte svært at finde hovedårsagen.

Ujævnt kobberområde

Store kobberområder bruges ofte til jord- eller strømplan. Hvis disse store kobberområder ikke er jævnt fordelt på printet, vil varmeoptagelsen og varmeafgivelsen være ujævn. Når printet opvarmes og afkøles, vil dele af printet udvide sig og krympe med forskellig hastighed. Denne ulige udvidelse skaber stress og kan få printet til at vride sig. Hvis pladen når sin glasovergangstemperatur (Tg), bliver materialet blødere og kan ændre form permanent.

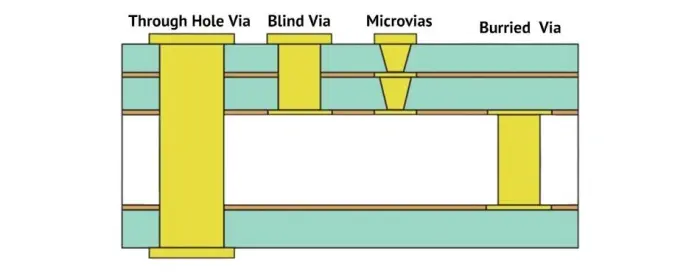

Vias og lagdelte bånd

De fleste moderne printkort har flere lag. Lagene er forbundet med Vias. Vias findes i tre typer: gennemgående huller, blinde vias og nedgravede vias. Hvor vias binder lag sammen, begrænser de, hvordan kortet kan udvide sig og trække sig sammen. Denne begrænsning kan forårsage lokal stress og kan få hele kortet til at bøje eller vride sig.

Kortets vægt og komponenternes vægt

Reflow-ovne flytter ofte printkort på kæder, der støtter kortet i kanterne. Hvis printet har meget tunge dele eller er meget stort, kan dets egen vægt få midten til at synke. Denne nedbøjning fører til bøjning under opvarmning og kan forblive efter afkøling.

V-udskæringsdybde og fanedesign i paneler

V-Cut er en metode til at adskille pladerne i et panel. V-Cut reducerer den strukturelle styrke i panelet. De skårne områder er svage og kan lettere vride sig. Dybe V-snit eller mange V-snit på et panel øger risikoen for skævvridning under bearbejdningen.

Forskelle i materiale og opbygning

Et printkort er lavet af kerner, prepregs og ydre kobberfolier. Under lamineringen opvarmes kernerne og folierne og kan deformeres. Hvor stor ændringen er, afhænger af hvert materiales varmeudvidelseskoefficient (CTE).

Kobberfolie og FR-4-basismateriale har forskellige CTE-værdier. For FR-4 er Z-aksens CTE under Tg anderledes end CTE over Tg. Over Tg bliver harpiksen blødere, og udvidelsen kan være meget større. Materialer med høj Tg ændrer sig mindre ved høje temperaturer og holder formen bedre.

Når forskellige kerner har forskellige kobbermønstre, tykkelser eller materialer, udvider de sig forskelligt under lamineringen. Hvis to kerner med meget forskellige CTE'er bindes sammen med prepreg og hærdes, kan kortet blive fastlåst i ulige stress. Når printet afkøles, får disse forskelle printet til at bøje mod den side, der krympede mindre.

Termisk cykling under laminering

Under lamineringen stiger temperaturen, og prepreg'en flyder, udfylder kobbermønstre og hærder derefter. Mens prepreg'en stadig er blød, kan kernerne udvide sig frit. Men efter hærdningen sidder lagene fast. Hvis kernerne havde udvidet sig forskelligt, ville den hærdede samling indeholde denne uoverensstemmelse. Når pladen afkøles, forbliver de uoverensstemmende krympningshastigheder og forårsager permanent skævvridning.

Produktionstrin, der giver stress

PCB-processens trin tilføjer både termisk og mekanisk stress. Termisk stress kommer primært fra laminering. Mekanisk stress kommer fra stabling, håndtering og bagning. Vigtige procespunkter omfatter:

- Indgående kobberbelagt laminat: De har en symmetrisk struktur og bliver normalt ikke skæve under lamineringen, men i pressen er der temperaturforskelle på tværs af pladen. Disse lokale forskelle kan skabe små lokale spændinger, som viser sig senere.

- Laminering: Dette er den vigtigste kilde til termisk stress. I en PCB-stackup varierer lagmønstrene, og det samme gør mængden af prepreg. Disse forskelle gør den termiske stress højere og sværere at fjerne. Under boring, routing og bagning kan lagret stress frigives og få printet til at vride sig.

- Bagning af loddemaske og legende: Loddemaskeblæk hærder ved ca. 150 °C. Denne temperatur kan ligge over Tg for materialer med lav til middel Tg og gøre printet mere fleksibelt. Mens printpladerne ligger på stativer i ovnen eller under luftstrøm, kan de bøje sig under deres egen vægt eller ovnens luft. Dette øger skævheden.

- Nivellering med varmluftslodning (HASL): HASL er en hurtig varmeproces. Typisk er temperaturen i loddekolben høj, og printet går fra stuetemperatur til høj varme og bliver derefter vasket og afkølet. Den hurtige varme- og afkølingscyklus tilføjer termisk stress og kan forårsage mikrostress og større vridninger.

- Opbevaring og håndtering: Brædder opbevares ofte lodret på reoler. Hvis reolerne er for stramme, eller pladerne er stablet, kan de blive bøjet af mekanisk kraft. Tynde plader under 2,0 mm er mere udsatte.

Sådan reducerer du PCB-forvridning

Nedenfor er der praktiske metoder til at reducere skævvridning under PCB-produktion og -samling.

1. Sænk temperaturen, og afkøl langsomt

Da temperaturen er en vigtig kilde til stress, hjælper det at sænke ovntemperaturen eller sænke opvarmnings- og afkølingshastigheden i reflowprocessen. Hvis printet opvarmes og afkøles langsommere, er belastningen fra termisk udvidelse lavere, og der er mindre sandsynlighed for skævvridning. Bemærk, at ændring af temperaturprofilen kan påvirke loddekvaliteten eller cyklustiden, så tjek for bivirkninger.

2. Brug materialer med høj Tg

Tg er glasovergangstemperaturen. Over Tg bliver materialet blødt og gummiagtigt. Materialer med lav Tg blødgøres hurtigere og i længere tid ved reflow. Brug af basismateriale med højere Tg øger printets modstandsdygtighed over for deformation under varme. Materialer med høj Tg koster mere, men de hjælper med at undgå warpage og andre varmerelaterede problemer. Høj-Tg bruges ofte i blyfri processer.

3. Øg pladens tykkelse

Mange forbrugerprodukter sigter mod tynde, lette printkort. Plader så tynde som 1,0 mm, 0,8 mm eller 0,6 mm er almindelige nu. Tynde print er sværere at holde flade gennem reflow. Hvis produktet tillader det, skal du bruge en standardpladetykkelse på 1,6 mm. Tykkere plader modstår bøjning og fald og mindsker risikoen for warpage.

4. Reducer kortstørrelse og antal paneler

Da reflow-ovne ofte støtter pladerne ved kanterne, kan større plader synke sammen under deres egen vægt. Ved store paneler skal man forsøge at orientere den lange kant langs støttekæden, så nedbøjningen reduceres. Brug også færre plader pr. panel, når det er muligt. Lad pladen passere gennem ovnen med den smalle kant fremad for at reducere nedbøjningen.

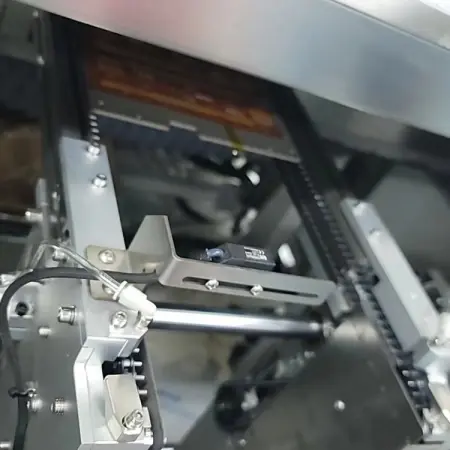

5. Brug reflow-bærere eller -bakker

Hvis de andre metoder ikke er nok, skal du bruge reflow-dragere eller skabeloner. En carrier holder printet fladt under opvarmning og afkøling. Den forhindrer printet i at bevæge sig, indtil det er kølet ned til under Tg og genvinder sin stivhed. Hvis det ikke er nok med en carrier på den ene side, skal du bruge en carrier i to dele, som klemmer printet fast mellem top- og bundplade. Carriers koster penge og kræver ekstra håndteringstid, men de reducerer warpage godt.

6. Erstat V-Cut med røde faner eller “musebid”

Da V-Cut kan svække et panel, skal du reducere dybden af V-Cuts eller bruge solide faner eller fræsede skinner. Massive faner eller stemplede huller holder panelstyrken høj og mindsker risikoen for skævvridning. Når V-Cut skal bruges, skal snittene være overfladiske, og der skal være nok panelramme til at støtte pladen.

7. Vælg materialer med omhu, og skab symmetri i designet

Vælg basismaterialer, der har lignende CTE, og som matcher procesbehovene. Design kobbermønstrene, så de er så symmetriske som muligt mellem top og bund og på tværs af lagene. Undgå store ubalancerede kobbermængder på den ene side, mens den anden side er sparsom. Brug interne planopdelinger eller termiske aflastninger til at afbalancere kobberfordelingen, når det er muligt.

8. Brug symmetriske eller gennemtænkte opstillinger

En symmetrisk opbygning (spejllignende lagdeling) reducerer ubalance og mindsker forvridning. Hvis det er nødvendigt med asymmetriske stakke af elektriske årsager, skal man forsøge at planlægge lagrækkefølgen, så den overordnede struktur forbliver afbalanceret. Når kernematerialerne er forskellige, kan lagdeling og placering af værktøjskort i lamineringsstakken tilpasses for at reducere stress.

9. Optimering af lamineringsparametre

Lamineringsindstillinger er vigtige: Pressens temperaturprofil, holdetid og kølekontrol påvirker alle stress. Brug presser, der kan styre kølingen i slutningen af den varme cyklus. En varmpresse med integreret køling er bedre end en varmpresse, der hurtigt overfører stakken til en koldpresse. Brug også symmetrisk stabling af værktøjsplader og buffermaterialer omkring printkortstakken under laminering.

Til plader, der skal bruge ikke-standardmaterialer eller asymmetriske strukturer, kan du prøve asymmetrisk stabling i pressen. Ideen er at placere buffermaterialer eller værktøjsplader på en måde, der afbalancerer varmestrømmen, så begge sider opvarmes og afkøles ved samme hastighed. Det kan reducere effekten af CTE-mismatch. Hærdning efter laminering eller trin efter bagning hjælper også med at stabilisere pladen.

10. Undgå fejl på ovnstativet og styr bagestrømmen

Når du bager loddemaske eller legend inks, må du ikke stable pladerne på en måde, så de nederste plader bøjer under vægten. Sørg for, at pladernes retning i ovnen matcher luftstrømmen, så vinden ikke bøjer pladerne. Ved varmluftsudjævning skal du sørge for, at printet ligger fladt og får lov til at køle af i mindst 30 sekunder før vandvask for at undgå pludselig afkøling, der forårsager termisk chok.

11. Administrer opbevaring og håndtering

Opbevar pladerne på stativer, der ikke bøjer dem. Undgå at stable mange reoler i små rum, hvor pladerne trykker på hinanden. Brug den rette afstand mellem paller og reoler, så pladerne ikke bliver klemt og deformeret af plasticitet. Nogle af deformationerne fra opbevaringen fjernes måske ikke helt ved senere udglatning.

12. Udfladning før afsendelse (endelig planarisering)

De fleste printkortproducenter foretager en sidste udfladning før forsendelse. Dette trin kan være mekanisk udfladning eller varmeudfladning under vægt. Da loddemaske og overfladebelægninger påvirker, hvordan varmeudglatning fungerer, skal bagetemperatur og -tid kontrolleres omhyggeligt. For de fleste plader kan opvarmning til lige under eller nær Tg og brug af vægt under afkøling hjælpe med at gøre pladerne flade. For materialer med høj Tg kan det være nødvendigt med højere temperaturer, men hold øje med grænserne for blæk og belægning.

At øge trykket under bagningen og sænke afkølingstiden efter bagningen hjælper begge på udfladningseffekten. Disse indstillinger skal passe til pladematerialet og belægningen. Endelig udfladning kan reducere warpage betydeligt, men er ikke en fuldstændig løsning, hvis tidligere procestrin har forårsaget stor indbygget stress.

Noter om produktion og design

Når printpladen bruger lav-Tg-materiale, er der en tendens til, at fejlraten for skævvridning er højere end for høj-Tg-materiale. Høj-Tg-materialer indeholder normalt fyldstoffer og har lavere CTE end lav-Tg-typer. Under downstream-behandlingen påvirker den sædvanlige bagetemperatur på næsten 150 °C lav-Tg-plader mere.

I designet skal man undgå strukturel asymmetri, materialeasymmetri og ujævn kobbermønstring. Disse designproblemer øger risikoen for warpage. Desuden fører kerne-til-kerne-laminering (direkte sammenføjning af flere kerner) ofte til mere kompleks stress end enkeltkerner med kobberfolielaminering. Kernestakke med tre eller flere kerner viser en højere fejlrate i warpage-tests end enklere strukturer.

Panelrammens design påvirker også forvridningen. En gennemgående stor kobberramme ved panelkanten kan gøre hele panelet stift under laminering og holde spændinger på plads. Denne stress kan frigives efter routing og få enkelte plader til at vride sig mere. En ikke-kontinuerlig ramme med kobberprikker eller -blokke har en tendens til at frigive stress gradvist og kan føre til mindre warp på enkeltkort efter routing.

Strategi for laminering

Laminering er nøglen til kontrol af forvridning. Vælg den rigtige presse, indstil de rigtige parametre, og planlæg stabelarrangementet for at reducere belastningen. Til symmetriske strukturer skal du bruge en symmetrisk stak og symmetriske værktøjsplader. En varm presse, der afkøler stakken inde i pressen, er bedre end at flytte til en separat kold presse. Afkøling, mens materialet stadig er understøttet, reducerer frigivelse af spændinger, der fører til skævvridning.

Hvis der skal laves asymmetriske plader, kan man eksperimentere med asymmetrisk værktøjsstabling og efterhærdningstrin. Metoden bruger buffermateriale, der placeres på en måde, som får begge plader til at varme eller køle forskelligt, så den endelige krympning udlignes. Efter laminering kan man få emnet inden for kundens specifikationer ved at tilføje en sekundær hærdning eller et udfladningstrin og kontrollere tykkelsestolerancen.

Andre proceskontroller

Ud over laminering skal man huske andre højvarmetrin som f.eks. loddemaskehærdning, legeringshærdning, HASL og reflow. Disse trin skal kontrolleres for at undgå hurtige varme- og afkølingscyklusser, der skaber stress. Brug passende ovnprofiler, giv mere tid til opvarmning og afkøling, og lad pladerne hvile eller afkøle på flade overflader. Under opbevaring skal man undgå stabling, der bøjer pladerne.

Endelig udfladning og forsendelse

Før forsendelse gør de fleste fabrikker pladerne flade for at fjerne procesfremkaldt skævhed. Mekanisk udfladning eller varmeudfladning under vægt forbedrer fladheden. For typiske materialer fungerer en udglatning ved 140-150 °C godt, fordi det ligger over Tg for mange standardplader. For plader med høj Tg er denne udbagning mindre effektiv og skal måske øges forsigtigt. Brug tryk og længere afkølingstid for at forbedre resultaterne. Udfladningstrinnet kan gøre en stor forskel i den endelige fladhed, som slutkunden ser.

Resumé og praktisk tjekliste

Forvridning er et almindeligt PCB-problem. Det skyldes uoverensstemmelse mellem materialer, termiske cyklusser, håndtering, tunge dele og paneldesign. For at reducere warpage:

- Brug materiale med høj Tg, når det er muligt.

- Hold brætopstillingerne symmetriske, når du kan.

- Balancer kobberområdet øverst og nederst.

- Brug tykkere plader, hvis produktet tillader det.

- Reducer panelstørrelsen eller begræns antallet af tavler pr. panel.

- Ret panelerne ind, så den lange kant støttes i ovnen.

- Langsom opvarmning og afkøling i reflow- og andre ovne.

- Brug reflow carriers eller todelte bakker til skrøbelige eller store plader.

- Erstat eller reducer dybe V-udskæringer med fræsede flige eller stemplede huller.

- Optimer lamineringsindstillingerne, og brug integrerede hot-to-cold-presser, når det er muligt.

- Undgå at stable pladerne eller trykke dem sammen under bagningen.

- Tilføj et sidste udfladningstrin under kontrolleret varme og tryk.

Hvis du følger disse trin i design og produktion, vil du reducere warpage-frekvensen og mindske omarbejde og montagefejl. Hvert board er forskelligt, så kør små tests med nye stackups, materialer eller panelordninger før fuld produktion. Det flytter risikoen ud af masseproduktionen og holder kvaliteten høj.

Afsluttende noter

Håndter skævheder i designfasen og under procesplanlægningen. Små ændringer i kobberlayout, panelstrategi eller lamineringsrækkefølge kan have stor effekt. Hvis en plade stadig krummer, skal du bruge bærere, øge tykkelsen eller ændre materialekvalitet. Samarbejd med printkortleverandører om at vælge en kombineret tilgang til designregler og proceskontrol. Det vil gøre samlingerne mere pålidelige og sænke omkostningerne til fejlbehæftede dele og omarbejde.