Baggrund

Den harpiksfyldte via-proces bruges mere og mere til fremstilling af printkort. Det er almindeligt i printkort med mange lag og i printkort med høj præcision. Harpiksfyldning kan løse mange problemer, som loddemaskeplugging eller lamineringsfyldharpikser ikke kan løse. Samtidig har de harpikser, der bruges i denne proces, særlige egenskaber. Disse egenskaber medfører mange vanskelige punkter i trinene til fremstilling af printkort.

Definition

Resin plugging betyder, at man bruger resin til at fylde nedgravede vias på de indre lag og derefter laminerer. Denne metode bruges i vid udstrækning til højfrekvente kort og HDI-kort. Der er to hovedtyper: traditionel silketrykt harpiksplugging og vakuumharpiksplugging. De fleste produkter bruger den traditionelle serigrafiske harpiksmetode. Det er også den mest almindelige metode i branchen.

Hvad er en “plugged via” på et printkort?

Via funktion og branchebehov

En via (plated through hole, PTH) forbinder forskellige lag på et printkort. Elektronikindustriens vækst skubber printkortteknologien fremad. Det øger også behovet for bedre printkortfremstilling og overflademontering. Plugged via-processen ser ud til at opfylde disse behov. Plugging skal opfylde disse regler:

Viaen skal have kobber indeni. Via'en kan være fyldt eller ikke fyldt under loddemasken.

Gennemføringen skal have loddetin (tin-bly) indeni med en vis tykkelse (f.eks. 4 μm). Blæk fra loddemasken må ikke komme ind i hullet og forårsage indesluttede loddekugler.

Gennemgangen skal være dækket af loddemaske, så lyset ikke kan passere. Hullet må ikke have lodderinge eller loddeperler. Det fyldte hul skal være fladt.

I takt med at elektroniske produkter bliver lettere, tyndere, kortere og mindre, bliver printpladerne også mere tætte og vanskelige. Dette medfører mange SMT og BGA brædder. Når kunder samler dele, beder de ofte om pluggede vias. Plugging tjener fem hovedformål:

For at forhindre loddetin i at passere gennem via'en under bølgelodning og kortslutte delens side. Dette er vigtigt, når en via placeres på en BGA-pad. Så plugges der først, og derefter guldpletteres der for at gøre BGA-lodning lettere.

For at undgå fluxrester inde i viaen.

For at muliggøre vakuum pick-and-place eller vakuumtesttrin efter overflademontering og samling. En forseglet top er nødvendig for, at vakuum kan fungere.

For at forhindre pasta i at flyde ind i viaen og forårsage svage loddesamlinger eller dårlig placering.

For at forhindre loddekugler i at springe ud under bølgelodning og forårsage kortslutninger.

Fordele ved harpiksfyldte vias

På flerlagskort med BGA kan resinplugging reducere afstanden mellem vias. Det hjælper med routing og sporlayout.

For nedgravede vias i indre HDI-lag hjælper resin fill med at afbalancere tykkelseskontrollen af prepreg under laminering og resin fill-designet af den nedgravede via.

Til tykke plader med store gennemgående huller forbedrer harpiksfyldning produktets pålidelighed.

Harpiksfyldte vias bruges ofte til BGA-dele. I en traditionel BGA kan en via gå fra pad'en til bagsiden. Hvis BGA'en er tæt, og via'en ikke kan føres ud, kan man bore en via i puden og føre den til et andet lag. Derefter fylder man hullet med harpiks og placerer kobber for at gøre det til en pad. Dette kaldes VIP-processen (via i pad). Hvis man borer en via i puden og ikke bruger resinfyld, kan loddetinnet lække og forårsage en kortslutning på bagsiden eller en dårlig samling på puden.

Procesflow for harpiksfyldte vias

Generel harpiksfyldt via proces:

Bor huller.

Plade gennem huller med kobber.

Fyld hullerne med resin, og bag dem.

Slibe eller fræse fladt (planere).

Efter slibning har harpiksdelen ingen kobber. Så er der brug for et nyt kobberpletteringstrin for at gøre det fyldte område til en pude. Dette pletteringstrin udføres før den normale boring af andre huller. Kort sagt skal du først håndtere de vias, der skal fyldes, og derefter bore andre huller og følge det normale flow.

Her er nogle vigtige trin og stationer, som du kan se på en fabrik:

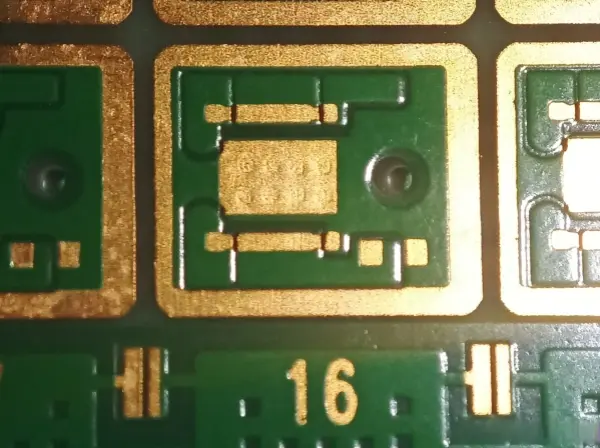

VIP-belægning og panelslibning

Skærm / puder af aluminiumsplade

Monter aluminiumsplade og pad board til pladefremstilling

Test justering af printfilm og bland blæk

Prøveudskrivning

NG line self-check, OK til batch-produktion, sektionshærdning

IPQC-prøveudtagning

Slibning af keramiske paneler

Ydre lag og betingelser for fotofilm

Hvis arbejdet med det ydre lag opfylder grænserne for negativ film og PTH-aspektforholdet ≤ 6:1:

Betingelser, der skal opfyldes: linjebredde og mellemrum er store nok, det maksimale PTH-hul er mindre end forseglingsgrænsen for tør film, pladetykkelsen er mindre end den maksimale tykkelse for tør film, og der er ingen særlige krav som lokalt elektroløst guld, nikkel-guldplader, plader med halve huller, plug-in-plader, ingen ringformede PTH- eller PTH-slidsehuller.

Standard indre lagfremstilling → laminering → brun oxid → laserboring → afbruning → ydre boring → nedsænkning af kobber → galvanisering af panelfyld → tværsnitsanalyse → ydre mønster → ydre syreætsning → ydre AOI → følg normalt flow.

Hvis det ydre lag møder negativ film, men PTH-billedformat > 6:1:

Når størrelsesforholdet er > 6:1, kan plettering af hele panelet via fyldning ikke nå den nødvendige kobbertykkelse i viaen. Efter plettering af panelet er det nødvendigt med endnu en galvanisering af hele panelet for at øge kobbertykkelsen via. Flow:

fremstilling af indre lag → laminering → brun oxid → laserboring → afbruning → ydre boring → nedsænkning af kobber → galvanisering af panelfyld → galvanisering af hele panelet → tværsnitsanalyse → ydre mønster → ydre syreætsning → følg normalt flow.

Hvis det ydre lag IKKE møder negativ film, men linjebredde/spalte ≥ a og ydre PTH-aspektforhold ≤ 6:1:

Fremstilling af indre lag → laminering → brun oxid → laserboring → afbruning → ydre boring → nedsænkning af kobber → galvanisering af panelfyld → tværsnitsanalyse → ydre mønster → ydre galvanisering → ydre alkalisk ætsning → ydre AOI → følg normalt flow.

Hvis det ydre lag IKKE møder negativ film, eller linjebredde/afstand 6:1:

fremstilling af indre lag → laminering → brun oxid → laserboring → afbruning → nedsænkning af kobber → galvanisering af panelfyld → tværsnitsanalyse → kobberreduktion → ydre boring → nedsænkning af kobber → galvanisering af hele panelet → ydre mønster → galvanisering af mønster → ydre alkalisk ætsning → ydre AOI → følg normalt flow.

Noter om tværsnit og kvalitet

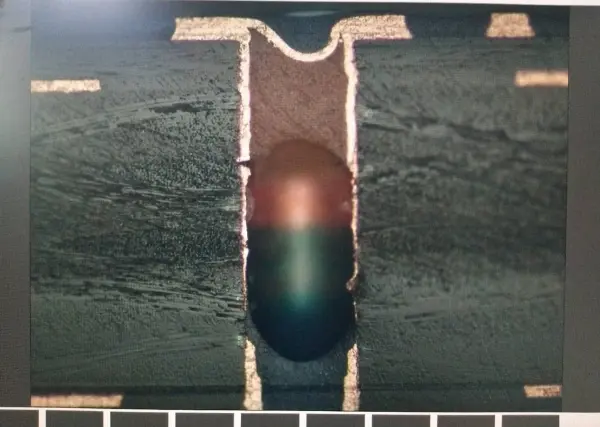

Tværsnit af harpiksprop

Ud fra en tværsnitsanalyse viser en god resin-ink plugged via fuld resinfyldning. Harpiksen fylder hullet til 100%. Harpiksoverfladen i top og bund er jævnt let konveks. Herefter bruges keramisk panelslibning til at udjævne overfladen.

Fyldningskvalitet og kontrol

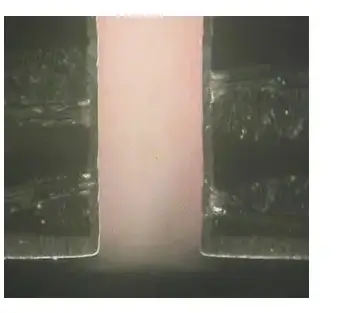

Harpiksfyldet skal være fuldt uden hulrum.

Proppens overflade skal være plan efter slibning.

Via-kobberet skal opfylde tykkelsesreglerne efter den endelige galvanisering.

Tjek for fastklemte loddekugler eller lodderinge. Disse må ikke findes.

Kontroller, at stikket ikke er lysgennemtrængeligt efter maske eller dæksel.

Praktiske bemærkninger og bedste praksis

Ved VIP-arbejde (via in pad) skal du udfylde via'en og lave pad'en på disse steder før normal boring og andre trin. Dette forhindrer fejlprocesser og hjælper på den endelige pletteringskvalitet.

Når et board har mange nedgravede eller blinde vias, skal du planlægge pad- og udfyldningstrinnene for at holde lamineringstykkelsen stabil.

Brug den rigtige harpikstype og hærdningsprofil. Valg af resin påvirker flow, hærdning og slibeadfærd.

Brug IPQC-prøveudtagning og tværsnitskontrol efter panelfyldningstrinnet for at bekræfte kobber inde i ledningen og kvaliteten af resinfyldningen.

Brug AOI og andre afsluttende tests for at sikre, at der ikke er problemer med loddemasken eller pastaen.

Sammenfatning

Harpiksfyldt via er en vigtig proces for moderne HDI- og BGA-kort. Den hjælper med routing, forbedrer pålideligheden og beskytter mod loddefejl. Det kræver omhyggelig kontrol af boring, plettering, resinfyldning, bagning og slibning. Når det planlægges godt, giver resinplugging dig mulighed for at bruge VIP-designs og opfylde stramme BGA-pad-behov.