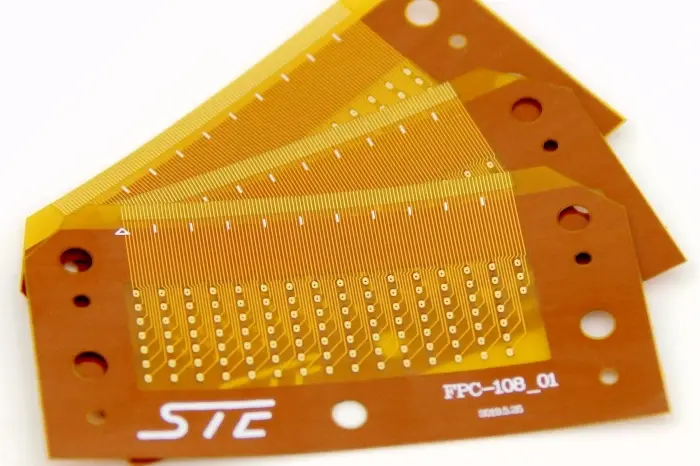

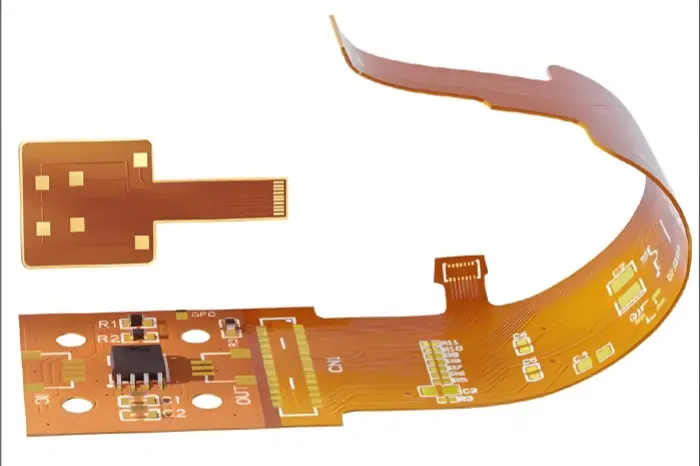

Flexible Leiterplatten werden auch als flexible Leiterplatten, flexible Schaltungen oder flexible Verdrahtungsplatten bezeichnet. Wie der Name schon sagt, handelt es sich um eine Art von Leiterplatte, die sich biegen lässt. Sie kann gefaltet, gerollt, gedehnt und in drei Dimensionen bewegt werden. Flexible Leiterplatten werden auf einer dünnen Folie wie Polyimid oder Polyester hergestellt. Sie bieten hohe Zuverlässigkeit und sehr gute Flexibilität.

Die Ursprünge der flexiblen gedruckten Schaltungen (FPC) reichen bis in die 1950er Jahre zurück., als Forscher in den Vereinigten Staaten Techniken zum Drucken und Ätzen von Flachleitern auf flexible Substrate als Alternative zu herkömmlichen Kabelbäumen entwickelten. Als Trägermaterial verwenden die Hersteller Polyester- oder Polyimidfolien. Diese Folien machen die Platine stark und biegsam. Durch die Einbettung von Schaltkreisen auf dünnen Kunststoffplatten können viele kleine Teile auf engem Raum gestapelt werden. Das Ergebnis ist eine Schaltung, die sich biegen, falten und in kompakte Formen einpassen lässt. Flexible Schaltungen sind leicht, brauchen wenig Platz, lassen sich gut kühlen und sind einfach zu montieren. Sie haben die Grenzen der alten Verbindungsmethoden überwunden.

Eine flexible Schaltung besteht aus drei Hauptmaterialgruppen. Die erste ist die Isolierfolie. Die zweite ist der Leiter. Die dritte ist der Klebstoff. Diese Teile arbeiten zusammen, um den Bedarf an kleineren und mobilen elektronischen Geräten zu decken. Dank flexibler Schaltungen können Geräte dichter, kleiner und zuverlässiger werden.

Verwendete Materialien für flexible Leiterplatten

1. Isolierfolie

Die Isolierfolie bildet die Hauptträgerschicht für die Schaltung. Die Kupferfolie wird mit Klebstoff auf die Isolierfolie geklebt. Bei mehrlagigen Flexschaltungen wird die Folie auch zum Verbinden der inneren Lagen verwendet.

Die Isolierfolie schützt die Schaltung vor Staub und Feuchtigkeit. Außerdem verringert sie die Belastung, wenn die Platine gebogen wird. Die Leiterschicht besteht aus Kupferfolie.

Einige flexible Schaltungen verwenden starre Teile aus Aluminium oder Edelstahl. Diese starren Teile verleihen Formstabilität. Sie bieten physischen Halt für Teile und Drähte. Außerdem verringern sie die Belastung. Kleber verbindet die starren Teile mit der flexiblen Schaltung.

Ein weiteres gängiges Material ist eine Klebeschicht, die beide Seiten der Isolierfolie bedeckt. Diese Klebeschicht dient der Isolierung und der Verbindung der Schichten. Sie kann einige Folienschichten überflüssig machen und ermöglicht es den Herstellern, viele Schichten mit weniger Teilen zu verbinden.

Es gibt viele Arten von Isolierfolien. Die am häufigsten verwendeten sind Polyimid und Polyester. Etwa achtzig Prozent der Hersteller flexibler Schaltungen in den USA verwenden Polyimidfolie. Etwa zwanzig Prozent verwenden Polyesterfolien.

Polyimid ist nicht leicht zu verbrennen. Es ist formbeständig, reißfest und widersteht der Hitze beim Löten. Polyester, auch PET (Polyethylenterephthalat) genannt, hat ähnliche physikalische Eigenschaften wie Polyimid. Es hat eine niedrigere Dielektrizitätskonstante und nimmt weniger Feuchtigkeit auf. Es ist jedoch nicht so hitzebeständig. Polyester schmilzt bei etwa 250 °C und hat eine Glasübergangstemperatur (Tg) von etwa 80 °C. Dies schränkt seine Verwendung bei Produkten ein, die starkes Löten an den Leiterplattenrändern erfordern. Bei niedrigen Temperaturen kann Polyester steif wirken. Dennoch eignet sich Polyester gut für Telefone und andere Produkte, die keinen rauen Bedingungen ausgesetzt sind.

Polyimidfolien werden häufig mit Polyimid- oder Acrylatklebstoffen kombiniert. Polyesterfolien werden in der Regel mit Polyesterklebstoffen kombiniert.

2. Leiter

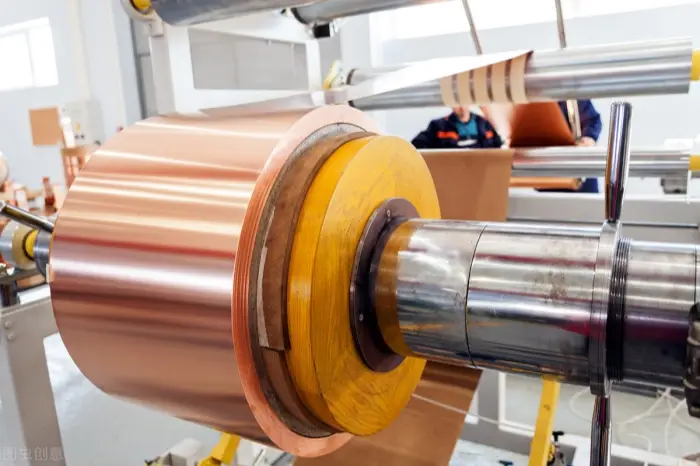

Kupferfolie eignet sich gut für flexible Schaltungen. Kupferfolie kann durch Elektroabscheidung (ED) oder durch Walzen und Glühen (RA) hergestellt werden. Eine Seite von ED-Kupfer ist glänzend. Die andere Seite hat eine matte Prozessoberfläche. ED-Kupfer ist biegsam und kann in vielen Dicken und Breiten hergestellt werden. Die matte Seite von ED-Kupfer wird oft speziell behandelt, damit sie besser haftet.

RA-Kupfer ist sowohl flexibel als auch glatt. Es kann stärker sein. RA-Kupfer eignet sich für Konstruktionen, die wiederholt gebogen oder dynamisch gebogen werden müssen.

3. Klebstoff

Klebstoffe dienen nicht nur dazu, die Isolierfolie mit dem Leiter zu verbinden. Sie können als Deckschichten, Schutzschichten oder Überlagerungsschichten dienen. Der Hauptunterschied besteht darin, wie die Schicht aufgetragen wird. Die Deckschicht verbindet sich mit der Isolierfolie und bildet eine laminierte Struktur.

Der Siebdruck wird für die Klebstoffabdeckung und -beschichtung verwendet. Nicht alle laminierten Strukturen verwenden Klebstoffe. Mit klebstofffreien Laminaten lassen sich dünnere, flexiblere Schaltungen herstellen. Sie bieten auch eine bessere Wärmeübertragung als klebstoffbasierte Laminate. Da es keine Klebeschicht gibt, die die Wärme blockiert, kann sich die Wärme besser durch den Schaltkreis bewegen. Dadurch können klebstofffreie Flexschaltungen unter Bedingungen funktionieren, unter denen klebstoffbasierte Flexschaltungen versagen könnten.

Lötschritte für FPC (FPC-Lötprozess)

Im Folgenden finden Sie praktische Schritte für das Handlöten eines PQFP-Chips und gängiger SMD-Bauteile auf flexiblen Schaltungen. Verwenden Sie diese Schritte als klare Anleitung. Beachten Sie auch die Sicherheits- und ESD-Vorschriften.

Tragen Sie vor dem Löten Flussmittel auf die Pads auf. Verwenden Sie einen Lötkolben, um die Pads zu behandeln. Dadurch wird eine schlechte Verzinnung oder Oxidation der Pads vermieden. Chips müssen in der Regel nicht vorbearbeitet werden.

Verwenden Sie eine Pinzette, um den PQFP-Chip vorsichtig auf die Leiterplatte zu setzen. Vermeiden Sie dabei ein Verbiegen oder Brechen der Anschlüsse. Richten Sie den Chip an den Pads aus. Achten Sie darauf, dass der Chip in die richtige Richtung zeigt. Erhitzen Sie den Bügeleisen auf über 300°C. Geben Sie ein wenig Lötzinn auf die Spitze des Bügeleisens. Drücken Sie den ausgerichteten Chip mit einem Werkzeug an. Geben Sie eine kleine Menge Lötzinn auf zwei diagonale Stifte. Halten Sie den Chip fest und verlöten Sie die beiden diagonalen Stifte. Dadurch wird der Chip an seinem Platz fixiert. Überprüfen Sie nach dem Löten dieser beiden Stifte die Ausrichtung. Falls erforderlich, verschieben Sie den Chip oder entfernen Sie ihn und setzen Sie ihn wieder ein.

Wenn Sie mit dem Löten aller Stifte beginnen, geben Sie Lötzinn in die Spitze des Lötkolbens. Tragen Sie Flussmittel auf alle Stifte auf, um sie feucht zu halten. Berühren Sie mit der Spitze des Lötkolbens das Ende eines jeden Stifts, bis Sie sehen, dass das Lot in den Stift fließt. Halten Sie die Spitze des Lötkolbens während des Lötens parallel zu den Stiften. Dies verhindert, dass die Stifte durch zu viel Lötzinn überbrückt werden.

Verwenden Sie nach dem Löten aller Stifte Flussmittel, um alle Stifte zu benetzen und das Lot zu reinigen. Entfernen Sie überschüssiges Lot, um Kurzschlüsse und Brücken zu beseitigen. Prüfen Sie abschließend mit einer Pinzette auf schlechte Lötstellen. Reinigen Sie anschließend die Platine. Verwenden Sie Alkohol und eine harte Bürste und wischen Sie entlang der Stiftrichtung, bis die Lötmittelreste verschwunden sind.

SMD-Widerstände und -Kondensatoren sind einfacher. Legen Sie das Teil auf ein Pad. Legen Sie dann ein Ende auf das Pad und halten Sie es mit einer Pinzette fest. Löten Sie zuerst ein Ende. Überprüfen Sie die Platzierung. Wenn es ausgerichtet ist, löten Sie das andere Ende.

Hauptunterschiede zwischen starrer Leiterplatte und flexibler Schaltung

Starre Leiterplatten sind das, was man sich normalerweise unter einer Leiterplatte vorstellt. Sie verwenden Leiterbahnen und andere Teile auf einer nicht leitenden Platte. Die nichtleitende Platte enthält oft Glas. Das Glas macht die Leiterplatte stark und steif. Starre Leiterplatten bieten eine gute Unterstützung für Teile und eine gute Wärmebeständigkeit.

Flexible Leiterplatten haben ebenfalls leitende Leiterbahnen auf einer nicht leitenden Unterlage. Aber die Basis ist flexibel, wie Polyimid. Eine flexible Basis ermöglicht es der Schaltung, sich zu biegen, mit Vibrationen umzugehen, gut zu kühlen und sich in viele Formen zu falten. Aufgrund dieser Formen sind flexible Schaltungen heute in kompakten und neuen elektronischen Designs üblich.

Neben dem Grundmaterial und der Steifigkeit gibt es weitere große Unterschiede:

Wahl des Leiters: Bei Flex wird oft weicheres RA-Kupfer anstelle von hartem ED-Kupfer verwendet. Dies ist hilfreich, wenn die Schaltung gebogen werden muss, ohne zu brechen.

Herstellung: Flex-Hersteller verwenden keinen Lötstopplack wie bei starren Leiterplatten. Sie verwenden Coverlay oder Covercoat, um blanke Leiterbahnen zu schützen.

Kosten: Flexible Schaltungen kosten in der Regel mehr als starre Leiterplatten. Aber mit einer flexiblen Leiterplatte können Ingenieure ein Produkt verkleinern. Dadurch können die Gesamtkosten des Produkts gesenkt werden, da ein kleineres Produkt in der Herstellung und beim Versand weniger kostet.

Wie wählt man zwischen starren und flexiblen Leiterplatten?

Beide Arten können in vielen Produkten verwendet werden. Bei manchen Anwendungen ist eine der beiden Arten vorteilhafter. Starre Leiterplatten sind zum Beispiel bei größeren Produkten wie Fernsehern und Desktop-PCs sinnvoll. Kompakte Produkte wie Telefone und Wearables benötigen oft flexible Schaltungen.

Denken Sie bei Ihrer Wahl an Folgendes:

Was Ihr Produkt leisten muss.

Was die Industrie normalerweise für ähnliche Produkte verwendet.

Wie die Verwendung eines Typs die Kosten oder die Montage verändern könnte.

Wenn Ihr Gerät gefaltet, gebogen oder platzsparend sein soll, wählen Sie die flexible Variante. Wenn Sie niedrige Kosten und hohe Montagefestigkeit für große Teile benötigen, wählen Sie starr.

Versteifungen für flexible PCBs

Versteifungen werden auch als Verstärkungsplatten, Stützplatten oder Verstärkungsrippen bezeichnet. Sie werden in der Elektronik verwendet, um die Biegung zu kontrollieren. Versteifungen lösen das Problem, dass sich Flex-Platinen zu sehr durchbiegen können. Sie machen die Steckbereiche stärker und erleichtern die Montage.

Gängige Versteifungstypen:

Versteifungen aus rostfreiem Stahl

Aluminium Versteifungen

Versteifungen aus Polyester

Polyimid-Versteifungen

Versteifungen aus Glasfaser

PTFE (Teflon) Versteifungen

Versteifungen aus Polycarbonat

Handhabungsregeln für Versteifungen aus Polyimid (PI):

Backen Sie die PI-Steifen vor der Verwendung 30 Minuten lang bei 80 °C.

Arbeiten Sie in einem Reinraum bei etwa 25 °C und 65% relativer Luftfeuchtigkeit, wenn Sie können.

Frisch geschnittene PI-Steifen bald verwenden. Wenn sie länger als einen Tag liegen, versiegeln Sie sie gut.

Reinigen Sie vor dem Verkleben die Schnittstelle, an der die FPC auf die Versteifung trifft.

Verwenden Sie die richtigen Klebe- und Pressbedingungen, wenn Sie verschiedene Pressen verwenden.

Warten Sie nach dem Aushärten, bis die Vorrichtung abgekühlt ist, bevor Sie das Teil öffnen und herausnehmen.

Kühlen Sie die PI-Versteifungen nach dem Laminieren nicht zu schnell ab. Nehmen Sie das Teil auf einen Träger mit langsamer Erwärmung (z. B. Glasfasertuch), wenn Sie müssen. Wenn Sie eine Tiegelpresse verwenden, warten Sie, bis das Produkt auf Raumtemperatur abgekühlt ist.

Wie man Beulen und Risse in flexiblen Leiterplatten verhindert

Die neutrale Biegeachse einer flexiblen Schaltung kann nicht in der Mitte des Stapels liegen. Eine sachgemäße Handhabung hilft, Dellen und Risse zu vermeiden.

Flexible Leiterplatten sind sowohl mechanische als auch elektrische Teile. Das Leiterbahnlayout muss die gesamte Schaltung stabil machen. Im Gegensatz zu einer starren Leiterplatte kann eine flexible Leiterplatte gebogen, verdreht und gefaltet werden, um in das Endprodukt zu passen. Wenn die Biegung über einen bestimmten Punkt hinausgeht, wird das Kupfer unter starke Spannung gesetzt. Das kann zum Bruch der Leiterplatte oder zu Beulen führen.

Flex bietet Designern Optionen, die starre Leiterplatten nicht haben. Selbst wenn Flex die richtige Lösung ist, bedeutet das nicht, dass Kupferbahnen nie versagen. Auch Kupfer hat seine Belastungsgrenzen.

Sie müssen auf viele Dinge achten, vor allem, wenn das Produkt dynamischen Biegungen ausgesetzt ist (Biegung während des Gebrauchs) oder wenn es in kleine Gehäuse eingepasst werden muss. Präzision ist wichtig, um Risse zu vermeiden.

Designüberlegungen zur Verbesserung

Flex und Biegung

Nachfolgend finden Sie klare Designideen, die die Lebensdauer und Zuverlässigkeit erhöhen.

Kenntnis der Belastungspunkte und des Biegeradius

Kennen Sie die Grenzen für Biegen, Falten und Verdrehen. Wenn bei einseitiger Biegung die Dehnung oder Quetschung den Biegeradius oder den Spannungspunkt überschreitet, wird das Kupfer reißen. Arbeiten Sie immer innerhalb dieser Grenzen.

Neutrale Achse

Für den dynamischen Einsatz von Flexkabel sind einseitige Flexkabel die beste Lösung. Einseitig gibt dem Kupfer Raum, um in der Nähe der Strukturmitte zu sitzen. Bei dieser Anordnung wird das Kupfer während der dynamischen Biegung nicht stark zusammengedrückt oder gedehnt.

Dünner ist besser

Dünnere Stapel lassen sich leichter biegen. Sie haben einen kleineren inneren Biegeradius und eine geringere Belastung der äußeren Schicht. Für Teile, die sich stark biegen, sollten Sie dünneres Kupfer und dünnere dielektrische Schichten verwenden.

I-Träger-Anordnung

I-Träger bedeutet, dass sich Kupfer- oder Dielektrikumsschichten direkt auf beiden Seiten überlappen. Dadurch wird der Falzbereich stärker. Da die innere Schicht komprimiert wird, erfährt die äußere Schicht eine größere Dehnung. Um dies zu verringern, versetzen Sie die Leiterbahnen auf gegenüberliegenden Seiten.

Scharfe Knicke oder Falten

Viele Flexboards sind zum Falten gedacht. Ein gut gemachtes Brett kann die erste Falte oder Verdrehung aushalten. Aber das wiederholte Falten eines geknickten Bereichs ist nicht gut. Das Kupfer wird mit der Zeit brechen. Das ist nicht zu empfehlen. Verwenden Sie Designtricks wie abgerundete Ecken im Falzbereich.

Weitere Tipps, um Risse zu vermeiden:

Verwenden Sie gelötete oder verzinnte Leiterbahnen.

Verwenden Sie RA-Kupfer oder ED-Kupfer mit kontrollierter Faserrichtung.

Verwenden Sie im Biegebereich eine Polyimid-Abdeckfolie.

Verwenden Sie Versteifungsrippen auf der Unterseite und eine Deckschicht auf der Oberseite.

Weitere praktische Hinweise zu Design und Verfahren

Wenn Sie Teile einlegen, halten Sie Spuren von Löchern und scharfen Kanten fern. Das senkt das Bruchrisiko.

Verwenden Sie runde Pad-Formen und fügen Sie in der Nähe von Biegungen Verrundungen an Leiterbahnen hinzu.

Halten Sie Durchkontaktierungen von stark beanspruchten Biegezonen fern. Wenn Sie Durchkontaktierungen anbringen müssen, verwenden Sie eine Verstärkung.

Verwenden Sie bei Leiterbahnen und Pads abgerundete Ecken. Rechtwinklige Ecken konzentrieren die Spannung und können Risse verursachen.

Wenn Sie Leiterbahnen über einen Falz verlegen, versuchen Sie, sie möglichst senkrecht zur Falzachse zu verlegen. Dadurch wird die Zugspannung verringert.

Versuchen Sie bei wiederholten Bewegungen, einen Flex-zu-Platine-Übergang zu verwenden, der die Biegung in einem freien Bereich ohne Teile oder Durchkontaktierungen hält.

Hinweise zur Montage und zum Umweltschutz

Lagern Sie Polyimid und andere Materialien in trockenen, verschlossenen Beuteln. Feuchtigkeit kann Klebstoffe angreifen und zu Delamination führen.

Halten Sie die Arbeitsbereiche sauber. Staub und Öle schaden der Verklebung.

Beachten Sie beim Reflow-Löten die Zeit-Temperatur-Grenzwerte des Materials. Polyimid verträgt hohe Hitze, Polyester hingegen nicht.

Beachten Sie bei der Verwendung von Klebstoffen die Aushärtungskurven und Abkühlungsschritte. Eine zu schnelle Abkühlung kann zu Spannungen und Verzug führen.

Verwenden Sie einen ESD-Schutz, wenn Sie mit flexiblen Schaltungen arbeiten. Einige Schaltungen enthalten empfindliche ICs.

Häufige Anwendungen von flexiblen Leiterplatten

Flexible Schaltungen werden in vielen Produkten eingesetzt:

Handys und Tablets

Kameras

Tragbare Geräte

Medizinische Geräte und Sensoren

Kfz-Sensoren und Armaturenbrettteile

Luft- und Raumfahrt und Militärelektronik

LED-Beleuchtung und Anzeigen

Steckverbinder und Kabelkonfektionen

Ihre Hauptvorteile sind die geringe Größe, das geringe Gewicht und die Fähigkeit, sich an ungewöhnliche Formen anzupassen.

Vorteile und Grenzen von flexiblen Schaltungen

Vorteile:

Spart Platz und reduziert das Gewicht.

Erlauben Sie bewegliche oder klappbare Teile.

Geringerer Bedarf an Steckverbindern, da Flex zwischen den Platinen verdrahtet werden kann.

Gute thermische Leistung bei richtiger Auslegung.

Verbesserte Zuverlässigkeit bei vielen dynamischen Anwendungen.

Grenzwerte:

Die Kosten sind höher als bei einfachen starren Leiterplatten.

Die Handhabung erfordert mehr Sorgfalt.

Einige Werkstoffe halten der hohen Löthitze nicht stand.

Dynamisches Biegen mit kurzer Lebensdauer bei falscher Konstruktion.

Prüfungen und Qualitätskontrollen

Um Zuverlässigkeit zu gewährleisten:

Verwenden Sie die Biegeprüfung, um die dynamische Biegezeit zu überprüfen.

Testen Sie die Temperaturbeständigkeit durch Temperaturwechsel.

Mit Röntgenstrahlen oder Mikroskop auf verborgene Risse untersuchen.

Führen Sie Zugversuche an geklebten Versteifungen und Verbindern durch, um die Haltekraft zu überprüfen.

Prüfen Sie die Impedanz und den Durchgang der Signalleitungen.

Abschließende Anmerkungen und kurze Tipps

Entscheiden Sie sich für Polyimid, wenn es um höhere Temperaturen und höhere Zuverlässigkeit geht. Wählen Sie Polyester, wenn niedrigere Kosten und geringere Wärmeentwicklung in Ordnung sind.

Für dynamischen Flex verwenden Sie einseitige dünne Stapel und RA-Kupfer.

Fügen Sie Versteifungen an den Verbindungsbereichen hinzu, um die Montage zu erleichtern.

Halten Sie die Biegeradien groß, wenn Sie können. Größere Radien sorgen für eine längere Lebensdauer.

Wenn Sie frühzeitig Beulen oder Risse sehen, überprüfen Sie die Biegestelle und den Stapel. Ändern Sie den Kupfertyp, die Dicke oder fügen Sie eine Decklage hinzu.

Achten Sie darauf, dass die Montageschritte mit den Materialgrenzen übereinstimmen. Verwenden Sie z. B. keine Hochtemperatur-Lötverfahren für Flexkabel auf Polyesterbasis.

Flexible PCB - Häufig gestellte Fragen

Antwort: Eine flexible Leiterplatte (FPC) ist eine biegbare Leiterplatte, die aus einer dünnen Folie wie Polyimid (PI) oder Polyester (PET) besteht. Sie kann gefaltet, gerollt und in den dreidimensionalen Raum eingepasst werden. Das spart Platz und reduziert den Bedarf an Anschlüssen.

Antwort: PI (Polyimid) ist hitzebeständig, reißt weniger und ist zuverlässiger. Verwenden Sie PI, wenn Sie Reflow bei hohen Temperaturen oder in rauen Umgebungen benötigen. PET (Polyester) kostet weniger, hat eine niedrigere Dielektrizitätskonstante und nimmt weniger Feuchtigkeit auf, ist aber nicht so hitzebeständig. Verwenden Sie PET für Telefone und andere Produkte für milde Umgebungen.

Antwort: Kupferfolie ist weit verbreitet. Es gibt ED-Kupfer (elektrolytisch abgeschiedenes Kupfer) und RA-Kupfer (gewalztes, geglühtes Kupfer). RA-Kupfer ist besser für Entwürfe geeignet, die häufig gebogen werden.

Antwort: Eine Versteifung ist ein Verstärkungsteil (zum Beispiel PI, Metall oder Glasfaser). Verwenden Sie eine Versteifung, um Anschluss- oder Lötbereiche zu verstärken, die Montage zu erleichtern oder eine Schnittstelle zu schützen.

Antwort: Kontrollieren Sie den Biegeradius im Entwurf. Platzieren Sie keine Teile oder viele Durchkontaktierungen im Biegebereich. Verwenden Sie die richtige Kupfer- und Dielektrikumsdicke. Fügen Sie an wichtigen Stellen Versteifungen oder Decklagen hinzu. Falten Sie nicht mehrmals denselben Knick.

Antwort: Verwenden Sie eine Faustregel: Biegeradius = (Verhältnis) × Gesamtdicke der Biegung. Für eine einlagige statische Biegung (einmal gebogen und beibehalten) ist ein allgemeiner Richtwert 10 × Dicke. Für eine einschichtige dynamische Biegung (mehrfache Biegungen) gilt als allgemeiner Richtwert 100 × Dicke.

Beispiel: Wenn das Biegeelement 0,20 mm dick ist, dann ist der statische Radius = 0,20 × 10 = 2,0 mm und der dynamische Radius = 0,20 × 100 = 20,0 mm.

Hinweis: Die Richtlinien variieren je nach Anzahl der Schichten, Materialien und Verwendung. Prüfen Sie die genauen Grenzwerte bei Ihrem Vertragshersteller oder den DFM-Regeln des IPC/Lieferanten.

Wir produzieren und versenden PCB-Muster normalerweise innerhalb von 48 Stunden nach Auftragsbestätigung, Genehmigung der Reinzeichnung (Gerber) und Bezahlung. Die Versanddauer ist unterschiedlich und hängt vom Kurier und dem Zielort ab.