Einführung

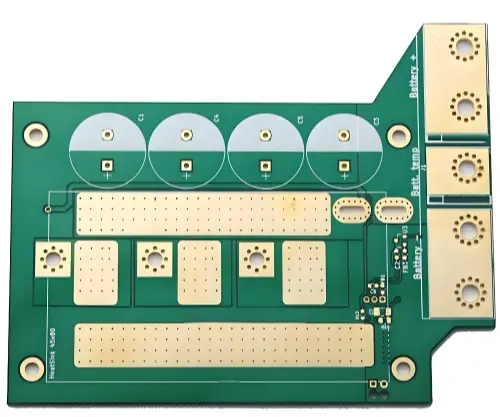

Wenn eine Leiterplatte (PCB) im Reflow-Verfahren gelötet wird, verbiegt oder verzieht sie sich häufig. Bei einem schwerwiegenden Problem können sich Teile abheben, Lötstellen können versagen, oder Bauteile können abstehen. In diesem Artikel werden zunächst die Risiken der Leiterplattenverformung erläutert. Anschließend werden die Hauptursachen für Verzug erläutert. Schließlich werden praktische Möglichkeiten zur Verringerung oder Vermeidung von Verzug aufgeführt. Lesen Sie weiter, um klare, einfache Schritte und Gründe zu erfahren.

Die Risiken der Leiterplattenverwerfung

Wenn eine Leiterplatte auf einer automatischen SMD-Linie nicht flach ist, platziert die Maschine die Teile möglicherweise nicht an der richtigen Stelle. Die Teile passen möglicherweise nicht in die Löcher oder landen nicht auf den SMD-Pads. In einigen Fällen kann die automatische Bestückungsmaschine beschädigt werden. Nach dem Bestücken und Löten der Teile erschwert eine verzogene Platine das saubere Abschneiden der Anschlüsse. Die Platine passt möglicherweise nicht in das Gehäuse oder in die Steckdosen. Für Montagebetriebe ist Verzug also ein großes Problem.

Die Oberflächenmontagetechnik (SMT) entwickelt sich hin zu höherer Genauigkeit, höherer Geschwindigkeit und mehr Automatisierung. Dadurch steigt der Bedarf an Ebenheit für Leiterplatten. Ebenheit ist wichtig, weil moderne Maschinen erwarten, dass die Leiterplatte während der Platzierung und des Lötens stabil und genau ist.

In der Praxis besagen die IPC-Normen, dass der maximal zulässige Verzug für Leiterplatten mit oberflächenmontierten Bauteilen 0,75% beträgt. Für Leiterplatten ohne oberflächenmontierte Bauteile liegt der Grenzwert bei 1,5%. Einige Unternehmen legen strengere Grenzwerte fest, um Hochgeschwindigkeits- und Hochpräzisionsmontagen zu ermöglichen. Einige Kunden verlangen zum Beispiel einen maximalen Verzug von 0,5% oder sogar 0,3%.

Was verursacht PCB-Verzug?

Eine Leiterplatte besteht aus verschiedenen Materialien, wie Kupferfolie, Harz und Glasfaser. Diese Materialien verhalten sich unter Hitze und Stress unterschiedlich. Wenn sie zusammengepresst und ausgehärtet werden, kann die verbleibende Wärmespannung zu Verzug führen. Darüber hinaus gibt es bei der Leiterplattenherstellung viele Schritte, die zusätzliche Wärme und mechanische Belastung verursachen. Zu diesen Schritten gehören Laminieren, Bohren, Schneiden, Brennen und Löten. All diese Schritte können die Form der Leiterplatte verändern. Da viele Faktoren zu Verzug führen können, ist es oft schwierig, die Hauptursache zu finden.

Unebener Kupferbereich

Große Kupferflächen werden oft für Masse- oder Stromversorgungsebenen verwendet. Wenn diese großen Kupferflächen nicht gleichmäßig auf der Leiterplatte verteilt sind, kommt es zu einer ungleichmäßigen Wärmeaufnahme und Wärmeabgabe. Wenn sich die Leiterplatte erwärmt und abkühlt, dehnen sich Teile der Leiterplatte unterschiedlich schnell aus und ziehen sich zusammen. Diese ungleiche Ausdehnung erzeugt Spannungen und kann dazu führen, dass sich die Leiterplatte verzieht. Erreicht die Platte ihre Glasübergangstemperatur (Tg), wird das Material weicher und kann sich dauerhaft verformen.

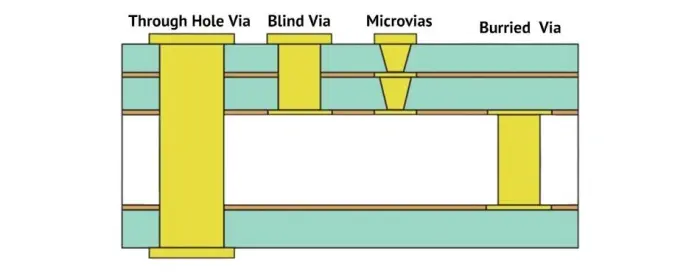

Durchkontaktierungen und Lagenbindungen

Die meisten modernen Leiterplatten sind mehrlagig. Die Lagen sind verbunden durch Durchkontaktierungen. Es gibt drei Arten von Durchkontaktierungen: Durchgangslöcher, Blind Vias und vergrabene Durchkontaktierungen. Wo Durchkontaktierungen Schichten miteinander verbinden, begrenzen sie die Ausdehnung und Kontraktion der Leiterplatte. Diese Einschränkung kann lokale Spannungen verursachen und dazu führen, dass sich die gesamte Leiterplatte verbiegt oder verzieht.

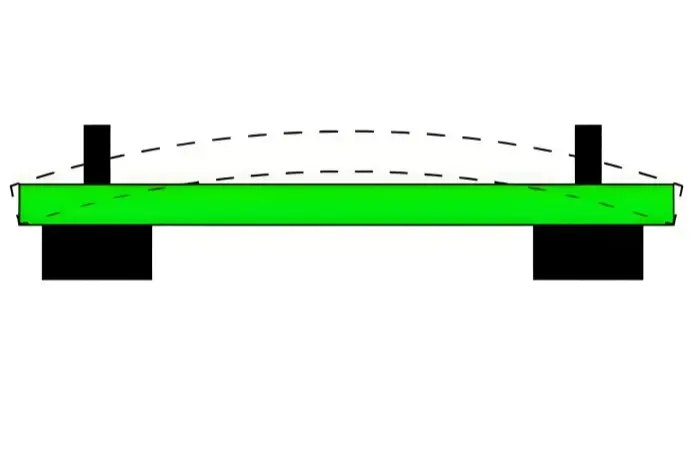

Gewicht der Platine und der Komponenten

Reflow-Öfen bewegen Leiterplatten oft auf Ketten, die die Platte an den Rändern abstützen. Wenn die Leiterplatte sehr schwere Teile enthält oder sehr groß ist, kann ihr Eigengewicht dazu führen, dass die Mitte durchhängt. Diese Durchbiegung führt zu einer Verkrümmung während des Erhitzens und kann auch nach dem Abkühlen bestehen bleiben.

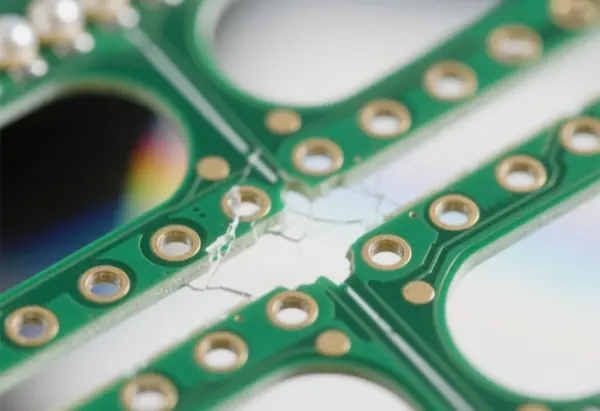

V-Schnitt-Tiefe und Laschengestaltung in Paneelen

Der V-Schnitt ist eine Methode zur Trennung von Brettern in einer Platte. V-Cut reduziert die strukturelle Stärke der Platte. Die geschnittenen Bereiche sind schwach und können sich leichter verziehen. Tiefe V-Schnitte oder viele V-Schnitte in einer Platte erhöhen das Risiko eines Verzugs während der Verarbeitung.

Material- und Stapelungsunterschiede

Eine Leiterplatte wird aus Kernen, Prepregs und äußeren Kupferfolien hergestellt. Während des Laminierens erwärmen sich die Kerne und Folien und können sich verformen. Das Ausmaß der Veränderung hängt vom Wärmeausdehnungskoeffizienten (WAK) des jeweiligen Materials ab.

Kupferfolie und FR-4 Basismaterial haben unterschiedliche WAK-Werte. Bei FR-4 ist der WAK in der Z-Achse unter Tg anders als der WAK über Tg. Oberhalb von Tg wird das Harz weicher und die Ausdehnung kann viel größer sein. Materialien mit hohem Tg-Wert verändern sich bei hohen Temperaturen weniger und halten ihre Form besser.

Wenn verschiedene Kerne unterschiedliche Kupfermuster, Dicken oder Materialien haben, dehnen sie sich beim Laminieren unterschiedlich stark aus. Wenn zwei Kerne mit sehr unterschiedlichen WAKs durch Prepreg verbunden und ausgehärtet werden, kann die Leiterplatte ungleiche Spannungen aufnehmen. Wenn die Leiterplatte abkühlt, führen diese Unterschiede dazu, dass sich die Leiterplatte zu der Seite hin biegt, die weniger geschrumpft ist.

Thermischer Zyklus während der Laminierung

Während des Laminierens steigt die Temperatur und das Prepreg fließt, füllt die Kupferstrukturen und härtet dann aus. Solange das Prepreg noch weich ist, können sich die Kerne frei ausdehnen. Nach dem Aushärten sind die Schichten jedoch miteinander verklebt. Wenn sich die Kerne unterschiedlich stark ausgedehnt haben, bleibt diese Diskrepanz in der ausgehärteten Baugruppe erhalten. Wenn die Platte abkühlt, bleiben die ungleichen Schrumpfungsraten bestehen und führen zu dauerhaftem Verzug.

Produktionsschritte, die Stress verursachen

Bei der Herstellung von Leiterplatten treten sowohl thermische als auch mechanische Spannungen auf. Thermische Belastung entsteht hauptsächlich durch Laminierung. Mechanische Belastung entsteht durch Stapeln, Handhabung und Einbrennen. Wichtige Prozesspunkte sind:

- Eingehendes kupferkaschiertes Laminat: Diese haben eine symmetrische Struktur und verziehen sich in der Regel nicht während des Laminierens, aber die Presse weist Temperaturunterschiede über das Blech hinweg auf. Diese lokalen Unterschiede können kleine lokale Spannungen erzeugen, die sich später bemerkbar machen.

- Kaschierung: Dies ist die Hauptquelle der thermischen Belastung. In einem Leiterplattenstapel variieren die Lagenmuster und auch die Prepreg-Mengen. Diese Unterschiede erhöhen die thermische Spannung und machen es schwieriger, sie abzubauen. Beim Bohren, Fräsen und Einbrennen kann die gespeicherte Spannung freigesetzt werden und zu einer Verformung der Leiterplatte führen.

- Einbrennen von Lötmaske und Legende: Lötmaskentinten härten bei etwa 150 °C aus. Diese Temperatur kann über dem Tg-Wert von Materialien mit niedrigem bis mittlerem Tg-Wert liegen und macht die Leiterplatte flexibler. Während sich die Leiterplatten auf Gestellen im Ofen oder im Luftstrom befinden, können sie sich unter ihrem eigenen Gewicht oder der Ofenluft verbiegen. Dies trägt zum Verzug bei.

- Heißluftlötung (HASL): HASL ist ein schneller Wärmevorgang. Typischerweise ist die Temperatur des Löttopfes hoch, und die Leiterplatte geht von Raumtemperatur in hohe Hitze über und wird dann gewaschen und abgekühlt. Der schnelle Hitze- und Abkühlungszyklus führt zu thermischen Spannungen und kann Mikrodehnungen und größere Verformungen verursachen.

- Lagerung und Handhabung: Bretter werden oft vertikal in Regalen gelagert. Wenn die Regale zu eng sind oder die Bretter gestapelt werden, können sie durch mechanische Kräfte verbogen werden. Dünne Platten unter 2,0 mm sind davon stärker betroffen.

Wie man den Verzug von Leiterplatten reduziert

Nachstehend finden Sie praktische Methoden zur Verringerung des Verzugs bei der Herstellung und Montage von Leiterplatten.

1. Reduzieren Sie die Temperatur und verlangsamen Sie das Aufheizen/Abkühlen

Da die Temperatur eine der Hauptursachen für Spannungen ist, hilft es, die Ofentemperatur zu senken oder die Aufheiz- und Abkühlgeschwindigkeit im Reflow-Prozess zu verlangsamen. Wenn die Leiterplatte langsamer erwärmt und abgekühlt wird, ist die Belastung durch die Wärmeausdehnung geringer und Verzug weniger wahrscheinlich. Beachten Sie, dass sich eine Änderung des Temperaturprofils auf die Lötqualität oder die Zykluszeit auswirken kann, achten Sie also auf Nebenwirkungen.

2. Hoch-Tg-Materialien verwenden

Tg ist die Glasübergangstemperatur. Oberhalb von Tg wird das Material weicher und gummiartig. Materialien mit niedrigem Tg werden beim Reflow schneller und länger weich. Die Verwendung von Basismaterial mit höherem Tg-Wert erhöht die Widerstandsfähigkeit der Leiterplatte gegen Verformung unter Hitzeeinwirkung. Materialien mit hohem Tg sind teurer, aber sie helfen, Verzug und andere hitzebedingte Probleme zu vermeiden. Hoch-Tg wird häufig in bleifreien Prozessen verwendet.

3. Plattendicke erhöhen

Bei vielen Verbraucherprodukten werden dünne, leichte Leiterplatten angestrebt. Leiterplatten mit einer Dicke von 1,0 mm, 0,8 mm oder 0,6 mm sind heute üblich. Dünne Leiterplatten sind im Reflow-Verfahren schwieriger flach zu halten. Wenn es das Produkt zulässt, sollten Sie eine Standardplattendicke von 1,6 mm verwenden. Dickere Platten sind widerstandsfähiger gegen Biegen und Durchbiegen und verringern das Verzugsrisiko.

4. Verringern Sie die Größe der Platine und die Anzahl der Panels

Da Reflow-Öfen die Leiterplatten oft an den Kanten abstützen, können größere Platten unter ihrem eigenen Gewicht durchhängen. Versuchen Sie bei großen Platten, die lange Kante entlang der Stützkette auszurichten, damit der Durchhang verringert wird. Verwenden Sie außerdem nach Möglichkeit weniger Platinen pro Platte. Lassen Sie die Platte mit der schmalen Kante nach vorne durch den Ofen laufen, um die Durchbiegung zu verringern.

5. Reflow-Träger oder Tabletts verwenden

Wenn die anderen Methoden nicht ausreichen, verwenden Sie Reflow-Träger oder Schablonen. Ein Träger hält die Leiterplatte während des Erhitzens und Abkühlens flach. Der Träger verhindert, dass sich die Leiterplatte bewegt, bis sie unter Tg abkühlt und ihre Steifigkeit wiedererlangt. Wenn ein einseitiger Träger nicht ausreicht, verwenden Sie einen zweiteiligen Träger, der die Leiterplatte zwischen einer oberen und einer unteren Platte einklemmt. Träger kosten Geld und erfordern zusätzliche Bearbeitungszeit, aber sie reduzieren den Verzug gut.

6. Ersetzen Sie den V-Schnitt durch gefräste Tabs oder “Mouse Bites”.”

Da V-Schnitte eine Platte schwächen können, sollten Sie die Tiefe der V-Schnitte verringern oder massive Laschen oder gefräste Schienen verwenden. Solide Laschen oder gestanzte Löcher halten die Plattenstärke hoch und verringern das Verzugsrisiko. Wenn V-Cut verwendet werden muss, halten Sie die Schnitte flach und lassen Sie genügend Plattenrahmen übrig, um die Platte zu stützen.

7. Sorgfältige Auswahl der Materialien und symmetrische Gestaltung

Wählen Sie Basismaterialien, die einen ähnlichen WAK aufweisen und den Prozessanforderungen entsprechen. Entwerfen Sie die Kupfermuster so symmetrisch wie möglich zwischen Ober- und Unterseite und zwischen den Schichten. Vermeiden Sie große, unausgewogene Kupfermengen auf einer Seite, während die andere Seite spärlich ist. Verwenden Sie, wenn möglich, interne Ebenenaufteilungen oder thermische Entlastungen, um die Kupferverteilung auszugleichen.

8. Verwenden Sie symmetrische oder durchdachte Stapelungen

Ein symmetrischer Aufbau (spiegelbildliche Schichtung) verringert die Unwucht und den Verzug. Wenn aus elektrischen Gründen asymmetrische Stapel erforderlich sind, versuchen Sie, die Lagenfolge so zu planen, dass die Gesamtstruktur ausgeglichen bleibt. Wenn sich die Kernmaterialien unterscheiden, kann die Schichtung und die Platzierung der Werkzeugplatine im Laminatstapel angepasst werden, um die Belastung zu verringern.

9. Optimieren der Laminierungsparameter

Die Einstellungen für die Laminierung sind wichtig: Das Temperaturprofil der Presse, die Haltezeit und die Steuerung der Kühlung wirken sich alle auf die Belastung aus. Verwenden Sie Druckmaschinen, die die Kühlung am Ende des heißen Zyklus steuern können. Eine Heißpresse mit integrierter Kühlung ist besser als eine Heißpresse, die den Stapel schnell an eine Kaltpresse weiterleitet. Verwenden Sie außerdem eine symmetrische Stapelung von Werkzeugplatten und Puffermaterialien um den Leiterplattenstapel herum während des Laminierens.

Bei Platten, für die nicht standardisierte Materialien oder asymmetrische Strukturen verwendet werden müssen, sollten Sie eine asymmetrische Stapelung in der Presse versuchen. Die Idee besteht darin, Puffermaterialien oder Werkzeugplatten so zu platzieren, dass der Wärmefluss ausgeglichen wird, so dass sich beide Seiten mit gleicher Geschwindigkeit erwärmen und abkühlen. Dies kann den Effekt der WAK-Fehlanpassung verringern. Die Aushärtung nach dem Laminieren oder das Nachbacken tragen ebenfalls zur Stabilisierung der Platte bei.

10. Vermeiden Sie Fehler beim Backofengestell und kontrollieren Sie den Backfluss

Stapeln Sie beim Einbrennen von Lötstoppmasken oder Beschriftungstinten die Platinen nicht so, dass sich die unteren Platinen unter dem Gewicht verbiegen. Achten Sie darauf, dass die Ausrichtung der Platinen im Ofen dem Luftstrom entspricht, damit der Wind die Platinen nicht verbiegt. Achten Sie darauf, dass die Platine bei der Heißluftregulierung flach liegt und mindestens 30 Sekunden abkühlen muss, bevor sie mit Wasser gewaschen wird, um ein plötzliches Abkühlen zu vermeiden, das einen Temperaturschock verursacht.

11. Verwalten von Lagerung und Handhabung

Lagern Sie die Bretter auf Regalen, die sie nicht verbiegen. Vermeiden Sie es, viele Regale auf engem Raum zu stapeln, wo die Platten aufeinander drücken. Achten Sie auf einen angemessenen Paletten- und Regalabstand, damit die Bretter nicht durch die Plastizität zusammengedrückt und verformt werden. Einige Verformungen, die durch die Lagerung entstanden sind, werden durch spätere Glättungsschritte möglicherweise nicht vollständig beseitigt.

12. Abflachung vor dem Versand (endgültige Planarisierung)

Die meisten Leiterplattenhersteller führen vor dem Versand einen letzten Glättungsschritt durch. Dabei kann es sich um mechanisches Glätten oder Wärmeglätten unter Gewicht handeln. Da die Lötmaske und die Oberflächenbeschichtungen die Wirkung der Wärmeglättung beeinflussen, müssen Sie die Backtemperatur und die Backzeit sorgfältig kontrollieren. Bei den meisten Leiterplatten hilft das Erhitzen auf knapp unter oder nahe Tg und die Verwendung von Gewicht während des Abkühlens, die Leiterplatten zu glätten. Bei Materialien mit hohem Tg-Wert sind möglicherweise höhere Temperaturen erforderlich, aber achten Sie auf die Grenzen von Tinte und Beschichtung.

Die Erhöhung des Drucks während des Backens und die Verlangsamung der Abkühlzeit nach dem Backen tragen beide zur Glättung bei. Diese Einstellungen müssen auf das Plattenmaterial und die Beschichtung abgestimmt sein. Das abschließende Glätten kann den Verzug erheblich reduzieren, ist aber keine vollständige Lösung, wenn frühere Prozessschritte große Spannungen verursacht haben.

Anmerkungen zu Produktion und Design

Wenn die Platte aus einem Material mit niedrigem Tg-Wert besteht, ist die Fehlerquote für Verzug tendenziell höher als bei Materialien mit hohem Tg-Wert. High-Tg-Materialien enthalten in der Regel Füllstoffe und haben einen niedrigeren WAK als Low-Tg-Typen. Bei der Weiterverarbeitung wirkt sich die übliche Backtemperatur von fast 150 °C stärker auf Platten mit niedrigem Tg aus.

Vermeiden Sie beim Design strukturelle Asymmetrien, asymmetrische Materialien und ungleichmäßige Kupferstrukturen. Diese Designprobleme erhöhen das Verzugsrisiko. Außerdem führt die Kern-zu-Kern-Laminierung (direkte Verbindung mehrerer Kerne) oft zu komplexeren Spannungen als die Laminierung eines einzelnen Kerns mit Kupferfolie. Kernstapel mit drei oder mehr Kernen weisen in Verzugstests eine höhere Ausfallrate auf als einfachere Strukturen.

Auch das Design des Plattenrahmens beeinflusst den Verzug. Ein durchgehender großer Kupferrahmen an der Plattenkante kann die gesamte Platte während des Laminierens steif machen und Spannungen an Ort und Stelle halten. Diese Spannung kann sich nach dem Fräsen lösen und dazu führen, dass sich einzelne Platten stärker verziehen. Ein nicht durchgehender Rahmen mit Kupferpunkten oder -blöcken baut Spannungen eher allmählich ab und kann dazu führen, dass sich einzelne Leiterplatten nach dem Fräsen weniger verziehen.

Strategie für die Laminierung

Die Kaschierung ist der Schlüssel zur Verzugskontrolle. Wählen Sie die richtige Presse aus, stellen Sie die richtigen Parameter ein und planen Sie die Stapelanordnung, um die Belastung zu reduzieren. Verwenden Sie für symmetrische Strukturen symmetrische Stapel und symmetrische Werkzeugplatten. Eine Heißpresse, die den Stapel innerhalb der Presse abkühlt, ist besser als eine separate Kaltpresse. Durch die Abkühlung, während das Material noch gestützt wird, werden Spannungen abgebaut, die zu Verzug führen.

Bei asymmetrischen Platten, die hergestellt werden müssen, experimentieren Sie mit asymmetrischer Werkzeugstapelung und Nachhärtungsschritten. Bei dieser Methode wird Puffermaterial so platziert, dass sich beide Plattenoberflächen unterschiedlich erwärmen oder abkühlen, so dass sich die endgültige Schrumpfung ausgleicht. Nach dem Laminieren kann das Teil durch eine zweite Aushärtung oder einen Abflachungsschritt und die Überprüfung der Plattendickentoleranz innerhalb der Kundenspezifikationen gehalten werden.

Andere Prozesskontrollen

Denken Sie neben der Laminierung auch an andere Schritte mit hoher Wärmeentwicklung, wie das Aushärten von Lötmasken, das Aushärten von Legenden, HASL und Reflow. Diese Schritte sollten kontrolliert werden, um schnelle Hitze- und Kühlzyklen zu vermeiden, die Stress verursachen. Verwenden Sie geeignete Ofenprofile, geben Sie mehr Zeit zum Aufheizen und Abkühlen und lassen Sie die Leiterplatten auf ebenen Flächen ruhen oder abkühlen. Vermeiden Sie bei der Lagerung das Stapeln von Platten, die sich verbiegen.

Endgültige Glättung und Versand

Die meisten Fabriken glätten die Platten vor dem Versand, um den prozessbedingten Verzug zu beseitigen. Mechanisches Glätten oder Wärmeglätten unter Gewicht verbessert die Ebenheit. Bei typischen Materialien funktioniert ein Glättungsbacken bei 140-150 °C gut, da dies über der Tg vieler Standardplatten liegt. Bei Platten mit hohem Tg-Wert ist dieser Backvorgang weniger effektiv und sollte vorsichtig erhöht werden. Verwenden Sie Druck und eine längere Abkühlzeit, um die Ergebnisse zu verbessern. Der Glättungsschritt kann einen großen Unterschied in der endgültigen Ebenheit ausmachen, die der Endkunde sieht.

Zusammenfassung und praktische Checkliste

Verzug ist ein häufiges Problem bei Leiterplatten. Er entsteht durch Materialfehlanpassung, thermische Zyklen, Handhabung, schwere Teile und das Design der Leiterplatte. Um Verzug zu reduzieren:

- Verwenden Sie nach Möglichkeit Material mit hohem Tg-Wert.

- Halten Sie die Bretterstapel nach Möglichkeit symmetrisch.

- Kupferfläche oben und unten ausgleichen.

- Verwenden Sie dickere Bretter, wenn das Produkt dies zulässt.

- Verringern Sie die Plattengröße oder begrenzen Sie die Anzahl der Platten pro Platte.

- Richten Sie die Platten so aus, dass die lange Kante im Backofen aufliegt.

- Langsames Aufheizen und Abkühlen in Reflow- und anderen Öfen.

- Verwenden Sie Reflow-Träger oder zweiteilige Trays für empfindliche oder große Leiterplatten.

- Ersetzen oder reduzieren Sie tiefe V-Schnitte durch gefräste Laschen oder gestanzte Löcher.

- Optimieren Sie die Laminierungseinstellungen und verwenden Sie, wenn möglich, integrierte Heiß-zu-Kalt-Druckmaschinen.

- Vermeiden Sie es, die Platten während des Backens zu stapeln oder zusammenzudrücken.

- Fügen Sie einen abschließenden Glättungsschritt unter kontrollierter Hitze und Druck hinzu.

Wenn Sie diese Schritte beim Design und in der Produktion befolgen, werden Sie die Verzugsrate senken und Nacharbeiten und Montagefehler reduzieren. Jede Leiterplatte ist anders. Führen Sie daher vor der vollen Produktion kleine Tests für neue Stapel, Materialien oder Plattenschemata durch. Dadurch wird das Risiko aus der Massenproduktion herausgenommen und die Qualität hoch gehalten.

Abschließende Anmerkungen

Berücksichtigen Sie den Verzug bereits in der Entwurfsphase und bei der Prozessplanung. Kleine Änderungen des Kupferlayouts, der Verkleidungsstrategie oder der Laminierungsreihenfolge können große Auswirkungen haben. Wenn sich eine Leiterplatte dennoch verzieht, verwenden Sie Träger, erhöhen Sie die Dicke oder ändern Sie die Materialqualität. Arbeiten Sie mit Leiterplattenlieferanten zusammen, um einen kombinierten Ansatz aus Designregeln und Prozesskontrollen zu wählen. Das macht die Baugruppen zuverlässiger und senkt die Kosten für fehlerhafte Teile und Nacharbeit.