Hintergrund

Das Verfahren der harzgefüllten Durchkontaktierung wird bei der Herstellung von Leiterplatten immer häufiger eingesetzt. Es wird häufig bei Leiterplatten mit vielen Lagen und bei hochpräzisen Leiterplatten eingesetzt. Die Harzfüllung kann viele Probleme lösen, die mit Lötstoppmasken oder Laminierfüllern nicht gelöst werden können. Gleichzeitig haben die bei diesem Verfahren verwendeten Harze besondere Eigenschaften. Diese Eigenschaften bringen viele Schwierigkeiten bei der Herstellung von Leiterplatten mit sich.

Definition

Beim Harzstopfen werden vergrabene Durchgangslöcher in den inneren Lagen mit Harz gefüllt und anschließend laminiert. Diese Methode ist bei Hochfrequenz- und HDI-Platinen weit verbreitet. Es gibt zwei Haupttypen: das traditionelle Siebdruckverfahren und das Vakuumharzverfahren. Bei den meisten Produkten wird die traditionelle Siebdruckharzmethode verwendet. Dies ist auch die in der Industrie am häufigsten verwendete Methode.

Was ist ein “plugged via” auf einer Leiterplatte?

Über Funktion und Branchenbedarf

Ein Via (plated through hole, PTH) verbindet verschiedene Schichten auf einer Leiterplatte. Das Wachstum der Elektronikindustrie treibt die Leiterplattentechnologie voran. Damit steigt auch der Bedarf an einer besseren Leiterplattenherstellung und Oberflächenmontage. Das Plugged-Via-Verfahren scheint diese Anforderungen zu erfüllen. Die Steckverbindung muss diese Regeln erfüllen:

Die Durchkontaktierung muss mit Kupfer gefüllt sein. Das Via kann unter der Lötmaske gefüllt oder nicht gefüllt sein.

Die Durchkontaktierung muss innen mit Lot (Zinn-Blei) in einer bestimmten Dicke (z. B. 4 μm) versehen sein. Die Tinte der Lötstoppmaske darf nicht in das Loch eindringen und dort eingeschlossene Lötperlen verursachen.

Die Durchkontaktierung muss mit einer Lötstoppmaske abgedeckt sein, damit kein Licht eindringen kann. Das Loch darf keine Lötringe oder Lötperlen aufweisen. Das gefüllte Loch muss flach sein.

Da elektronische Produkte immer leichter, dünner, kürzer und kleiner werden, werden auch die Leiterplatten immer dichter und schwieriger. Dies bringt viele SMT und BGA Platten. Wenn Kunden Teile montieren, fragen sie oft nach gesteckten Durchkontaktierungen. Das Stopfen dient fünf Hauptzwecken:

Um zu verhindern, dass beim Wellenlöten Lot durch die Durchkontaktierung fließt und die Bauteilseite kurzschließt. Dies ist wichtig, wenn ein Via auf einem BGA-Pad platziert wird. Um das Löten von BGAs zu erleichtern, wird zuerst gestopft und dann vergoldet.

Zur Vermeidung von Flussmittelrückständen im Inneren der Durchkontaktierung.

Ermöglicht Vakuum-Bestückung oder Vakuum-Testschritte nach der Oberflächenmontage und dem Zusammenbau. Damit das Vakuum funktioniert, ist eine versiegelte Oberseite erforderlich.

Um zu verhindern, dass die Paste in die Durchkontaktierung fließt und zu schwachen Lötstellen oder schlechter Platzierung führt.

Um zu verhindern, dass die Lötkugeln beim Wellenlöten herausspringen und Kurzschlüsse verursachen.

Vorteile von harzgefüllten Vias

Bei mehrlagigen Leiterplatten mit BGA kann der Abstand zwischen den Durchgangslöchern durch den Einsatz von Kunstharz verringert werden. Dies hilft beim Routing und Leiterbahnlayout.

Bei vergrabenen Durchkontaktierungen in inneren HDI-Schichten hilft die Harzfüllung, die Dickenkontrolle des Prepregs während des Laminierens und das Harzfüllungsdesign der vergrabenen Durchkontaktierung auszugleichen.

Bei dicken Platten mit großen Durchgangslöchern verbessert die Harzfüllung die Zuverlässigkeit des Produkts.

Bei BGA-Bauteilen werden häufig harzgefüllte Durchkontaktierungen verwendet. Bei herkömmlichen BGAs kann ein Via vom Pad zur Rückseite verlaufen. Wenn das BGA dicht ist und das Via nicht herausgeführt werden kann, kann man ein Via in das Pad bohren und zu einer anderen Schicht führen. Dann füllt man das Loch mit Harz und plattiert Kupfer, um es zu einem Pad zu machen. Dies wird als VIP-Verfahren (via in pad) bezeichnet. Wenn Sie ein Via in das Pad bohren und keine Harzfüllung verwenden, kann das Lot austreten und einen Kurzschluss auf der Rückseite oder eine schlechte Verbindung auf dem Pad verursachen.

Prozessablauf für harzgefüllte Vias

Allgemein harzgefüllt über das Verfahren:

Löcher bohren.

Durchgehende Löcher mit Kupfer verkleiden.

Löcher mit Harz auffüllen und backen.

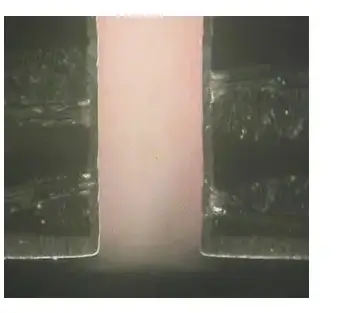

Flach schleifen oder fräsen (planarisieren).

Nach dem Schleifen hat das Harzteil kein Kupfer mehr. Dann ist ein neuer Verkupferungsschritt erforderlich, um den gefüllten Bereich in ein Pad zu verwandeln. Dieser Beschichtungsschritt wird vor dem normalen Bohren anderer Löcher durchgeführt. Kurz gesagt, bearbeiten Sie zuerst die Durchkontaktierungen, die gefüllt werden sollen, und bohren Sie dann weitere Löcher und folgen Sie dem normalen Ablauf.

Im Folgenden finden Sie einige wichtige Schritte und Stationen, die Sie in einer Fabrik sehen können:

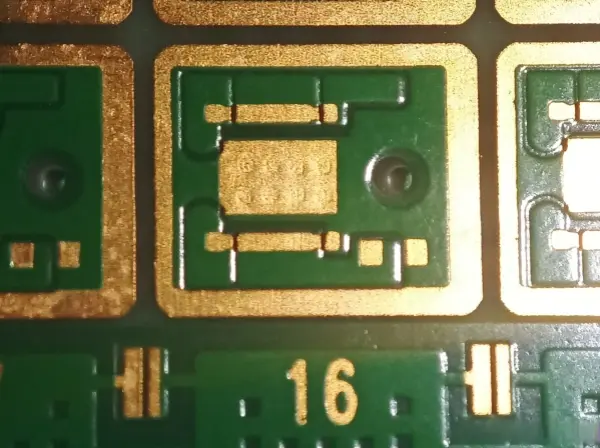

VIP-Beschichtung und Plattenschleifen

Aluminiumblech-Bildschirm / Pads

Montieren Sie Aluminiumbleche und Pads für die Kartonherstellung

Testen der Ausrichtung des Druckfilms und Mischen der Tinte

Probedruck

Selbstkontrolle der NG-Linie, OK für Chargenproduktion, Aushärtung von Abschnitten

IPQC-Probenahme

Schleifen von keramischen Platten

Bedingungen für die äußere Schicht und den Fotofilm

Wenn das Außenschichtwerk die Negativfilm-Grenzwerte einhält und das PTH-Seitenverhältnis ≤ 6:1 ist:

Zu erfüllende Bedingungen: Linienbreite und -spalt sind groß genug, das maximale PTH-Loch ist kleiner als der Grenzwert für die Trockenfilmversiegelung, die Plattendicke ist geringer als die maximale Dicke des Trockenfilms, und es gibt keine besonderen Anforderungen wie lokale stromlose Gold- oder Nickel-Gold-Platten, Halblochplatten, Steckplatten, keine ringförmigen PTH- oder PTH-Schlitzlöcher.

Standard-Innenlagenherstellung → Laminierung → Braunoxid → Laserbohren → Entbraunen → Außenbohren → Kupfertauchlackierung → Tafelfüllungsgalvanik → Querschnittsanalyse → Außenmuster → äußeres saures Ätzen → äußerer AOI → normaler Ablauf folgen.

Wenn die äußere Schicht dem Negativfilm entspricht, aber das PTH-Seitenverhältnis > 6:1 ist:

Bei einem Seitenverhältnis von > 6:1 kann die erforderliche Kupferdicke im Via nicht durch eine Vollplattierung erreicht werden. Nach der Füllplattierung ist eine zweite Vollplatinen-Galvanisierung erforderlich, um die Kupferdicke der Vias zu erhöhen. Fluss:

Herstellung der Innenschicht → Laminierung → Braunoxid → Laserbohren → Entbraunen → Außenbohren → Kupfertauchlackierung → vollflächige Galvanisierung → Querschnittsanalyse → Außenmuster → äußeres saures Ätzen → normaler Fluss.

Wenn die äußere Schicht NICHT auf den Negativfilm trifft, aber die Linienbreite/Lücke ≥ a und das Seitenverhältnis des äußeren PTH ≤ 6:1 ist:

Innenbeschichtung → Laminierung → Braunoxid → Laserbohren → Entbraunen → Außenbohren → Kupfertauchlackierung → Flächenfüllungsgalvanik → Querschnittsanalyse → Außenmuster → Außengalvanik → Alkalisches Ätzen außen → AOI außen → Normalfluss folgen.

Wenn die äußere Schicht NICHT mit dem Negativfilm übereinstimmt oder die Linienbreite/der Abstand 6:1 ist:

Innenbeschichtung → Laminieren → Braunoxid → Laserbohren → Entbraunen → Kupfer eintauchen → Plattenfüllungsgalvanik → Querschnittsanalyse → Kupferreduzierung → Außenbohren → Kupfer eintauchen → Vollplattengalvanik → Außenmuster → Musterelektroplatte → Alkalisches Außenätzen → Außen-AOI → normaler Ablauf.

Querschnitt und Qualitätshinweise

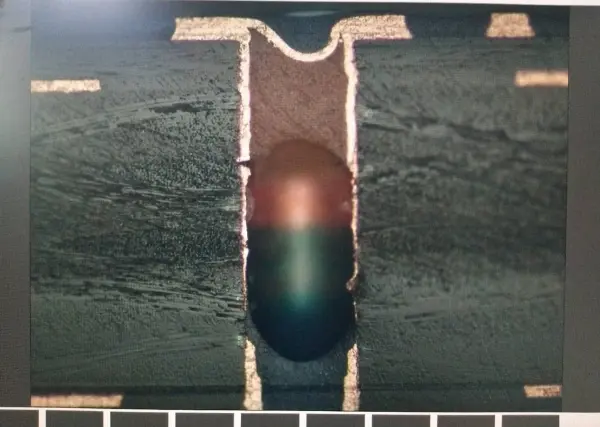

Querschnitt eines Harzstopfens

Aus der Querschnittsanalyse geht hervor, dass eine gute Harz-Tinte-Verstopfung eine vollständige Harzfüllung aufweist. Das Harz füllt das Loch bis zu 100%. Die Harzoberfläche ist oben und unten gleichmäßig leicht gewölbt. Danach wird die Oberfläche durch Schleifen der Keramikplatte geebnet.

Qualität der Abfüllung und Kontrollen

Die Harzfüllung muss vollständig sein und darf keine Hohlräume aufweisen.

Die Oberfläche des Dübels muss nach dem Schleifen eben sein.

Das Durchkontaktierungskupfer muss nach der Endgalvanisierung den Dickenvorschriften entsprechen.

Prüfen Sie auf eingeklemmte Lotkugeln oder Lotringe. Diese dürfen nicht vorhanden sein.

Prüfen Sie, dass der Stecker nach der Maske oder Abdeckung nicht lichtdurchlässig ist.

Praktische Hinweise und Best Practices

Bei VIP-Arbeiten (Via in Pad) sollten Sie die Durchkontaktierung und das Pad an diesen Stellen vor dem normalen Bohren und anderen Schritten herstellen. Dies verhindert Fehlverarbeitungen und verbessert die Qualität der Endbeschichtung.

Wenn eine Leiterplatte viele vergrabene oder blinde Durchkontaktierungen hat, planen Sie die Pad- und Füllschritte so, dass die Laminatdicke stabil bleibt.

Verwenden Sie den richtigen Harztyp und das richtige Aushärtungsprofil. Die Wahl des Harzes beeinflusst das Fließ-, Aushärtungs- und Schleifverhalten.

Verwenden Sie IPQC-Probenahmen und Querschnittsprüfungen nach dem Schritt des Füllens der Platte, um die Qualität des Kupfers innerhalb der Durchkontaktierung und der Harzfüllung zu bestätigen.

Verwenden Sie AOI und andere abschließende Tests, um sicherzustellen, dass keine Lötmasken- oder Pastenprobleme verbleiben.

Zusammenfassung

Die harzgefüllte Durchkontaktierung ist ein Schlüsselprozess für moderne HDI- und BGA-Platinen. Es erleichtert das Routing, verbessert die Zuverlässigkeit und schützt vor Lötfehlern. Es erfordert eine sorgfältige Kontrolle des Bohrens, Beschichtens, Harzfüllens, Einbrennens und Schleifens. Bei guter Planung ermöglicht die Harzfüllung die Verwendung von VIP-Designs und die Erfüllung enger BGA-Pad-Anforderungen.