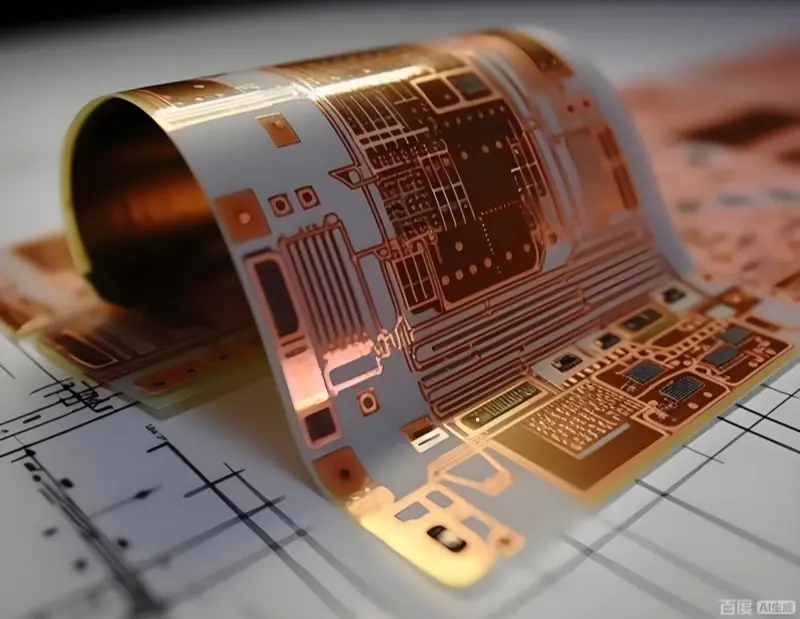

Εισαγωγή

Η ακαμψία της FPC κάνει περισσότερα από το να συγκρατεί τα εξαρτήματα. Μπορεί επίσης να βοηθήσει στην απαγωγή θερμότητας. Αλλά αν χρειαστεί να ξαναδουλέψετε ή να επισκευάσετε την πλακέτα, η αφαίρεση του σκληρυντικού μπορεί να προκαλέσει ζημιά στα ίχνη. Λάβετε αυτό υπόψη σας.

1. Ειδικές επεξεργασίες για την ενίσχυση της FPC

Ειδικά σχέδια μπορούν να κάνουν ένα ενισχυτικό να κάνει περισσότερα από το να υποστηρίζει εξαρτήματα. Για παράδειγμα, ενώ ο κύριος στόχος είναι η στήριξη των εξαρτημάτων, ο σκληρυντής μπορεί να κατασκευαστεί ως συστατικό στήριξης, ώστε η πλακέτα flex να συμπεριφέρεται περισσότερο σαν μια άκαμπτη πλακέτα μετά τη συναρμολόγηση.

Η διαμόρφωση του περιγράμματος (κοπή σχήματος) των σκληρυντικών γίνεται συνήθως με εξοπλισμό δρομολόγησης CNC. Κατά την κοπή, αφήνονται κάποια σημεία σύνδεσης ή γέφυρες, ώστε ο σκληρυντής να μπορεί να αφαιρεθεί ή να σπάσει αργότερα. Αυτό επιτρέπει το σπάσιμο ή την εύκολη αφαίρεση του σκληρυντικού μετά τη συναρμολόγηση.

Η δρομολόγηση με CNC είναι κοινή στην κατασκευή ελαστικών. Η κοπή με λέιζερ και η κοπή με υδροβολή είναι επίσης επιλογές. Μπορούν να χρησιμοποιηθούν για την προετοιμασία ή την προ-κοπή υλικού σκληρυντικού. Για πλακέτες με διαφορές ύψους, οι μέθοδοι κοπής χωρίς πρέσα, όπως το λέιζερ ή ο πίδακας νερού, μπορούν να απλοποιήσουν τη διαδικασία. Μειώνουν επίσης το κόστος επειδή δεν απαιτείται εργαλείο σφράγισης.

2. Μηχανική κατεργασία σκληρυντικών (σφράγιση / κοπή με μήτρα)

2.1 Σφράγιση / Κοπή

Εάν η παραγωγή σκληρυντικού χρησιμοποιεί σφράγιση ή κοπή ματιών, απαιτούνται ειδικές μήτρες σφράγισης. Αφού η σφράγιση αφαιρέσει το σκληρό υλικό γύρω από τα μέρη, το υπόλοιπο φύλλο μπορεί να ωθηθεί πίσω στην αρχική του θέση. Αυτή η μέθοδος είναι κοινή για άκαμπτες πλακέτες χαμηλού κόστους και για συναρμολόγηση μεγάλου όγκου με τη χρήση απλών προσαρτημάτων.

2.2 Βαθμολόγηση ή μερική κοπή

Εάν το περίγραμμα της κάμψης το επιτρέπει, μπορούν να χρησιμοποιηθούν εργαλεία χαρακτικής ή μερικής κοπής. Η χάραξη συνήθως κόβει εν μέρει την κάμψη ή το σκληρυντικό. Τα ειδικά εργαλεία ελέγχουν το βάθος κοπής. Αφού τοποθετηθούν τα εξαρτήματα και ολοκληρωθεί η συναρμολόγηση, η πλακέτα μπορεί να σπάσει κατά μήκος της γραμμής χάραξης.

Σε σύγκριση με τη διαμόρφωση του περιγράμματος, οι περισσότερες άλλες τεχνικές κοπής πρέπει να κόβουν όλο το υλικό. Λόγω της φύσης των μηχανικών κοπτικών, τα κομμένα σχήματα είναι συνήθως ευθείες γραμμές.

3. Συγκολλητικά για συγκόλληση σκληρυντικών

Οι κόλλες που χρησιμοποιούνται για τη συγκόλληση των ενισχυτικών σε εύκαμπτα υποστρώματα επιλέγονται ανάλογα με την απαιτούμενη λειτουργία τους. Εκτός από τις τυποποιημένες κόλλες για flex, υπάρχουν και άλλοι τύποι κόλλας. Συνήθεις τύποι και χαρακτηριστικά συγκολλητικών για σκληρυντικά:

3.1 Κόλλα ευαίσθητη στην πίεση (PSA)

Το PSA χρησιμοποιείται ευρέως για σκληρυντικά. Είναι εύκαμπτο και εύκολο στη χρήση. Παρέχει καλή αντοχή συγκόλλησης και μπορεί να βελτιώσει την ανθεκτικότητα σε ορισμένες περιπτώσεις. Τα περισσότερα PSA δεν έχουν σχεδιαστεί για μακροχρόνια χρήση σε υψηλές θερμοκρασίες και συνήθως ανέχονται μόνο σύντομη έκθεση σε υψηλές θερμοκρασίες. Με συγκόλληση χωρίς μόλυβδο (υψηλότερες θερμοκρασίες επαναπλήρωσης), ελέγξτε αν το PSA λειτουργεί στην απαιτούμενη διαδικασία. Ένα ιδιαίτερο πλεονέκτημα του PSA είναι ότι επιτρέπει την προσκόλληση του flex σχεδόν σε οποιαδήποτε επιφάνεια, οπότε είναι δυνατές πολλές ενσωματωμένες κατασκευές δυσκαμψίας.

3.2 Θερμοσκληρυνόμενες συγκολλητικές μεμβράνες

Οι θερμοσκληρυνόμενες συγκολλητικές μεμβράνες, οι οποίες μερικές φορές ονομάζονται μεμβράνες με ακρυλική επικάλυψη ή φύλλα συγκόλλησης, μπορούν να συγκολλήσουν σκληρά και εύκαμπτα. Χρειάζονται επιπλέον στάδια επεξεργασίας και χρόνο. Παρόλα αυτά, οι θερμοσκληρυνόμενες κόλλες μπορούν να δώσουν πολύ υψηλή αντοχή συγκόλλησης και αντοχή σε υψηλές θερμοκρασίες.

3.3 Υγρές κόλλες

Οι εποξειδικές κόλλες ενός συστατικού ή δύο συστατικών χρησιμοποιούνται για τη συγκόλληση των σκληρυντικών. Είναι δύσκολο να εφαρμοστούν ομοιόμορφα, γι' αυτό και είναι λιγότερο διαδεδομένες από τις κόλλες φιλμ. Όταν χρησιμοποιούνται, οι υγρές κόλλες σχηματίζουν μια βαθμιαία εποξειδική χάντρα στην άκρη της συγκόλλησης. Αυτή η χάντρα συμβάλλει στην ανακούφιση της τάσης στην άκρη μετάβασης.

3.4 Θερμοπλαστικές συγκολλητικές μεμβράνες

Οι θερμοπλαστικές αυτοκόλλητες μεμβράνες είναι μια άλλη κοινή επιλογή. Έχουν χαμηλές τάσεις και είναι πλήρως πολυμερείς χωρίς να χρειάζονται χημική σκλήρυνση. Συνδέονται σε πολλές επιφάνειες και αναφέρεται ότι είναι εύκολο να επανεπεξεργαστούν. Αυτά τα χαρακτηριστικά διευρύνουν τη χρήση τους.

3.5 Συγκολλητικές ουσίες σκλήρυνσης με υπεριώδη ακτινοβολία

Οι κόλλες σκλήρυνσης με υπεριώδη ακτινοβολία είναι μια άλλη επιλογή. Ορισμένες φόρμουλες μπορούν να εκτυπωθούν με οθόνη. Ορισμένα πολυμερή που ενεργοποιούνται με υπεριώδη ακτινοβολία μπορούν να παρουσιάσουν προσκόλληση που μοιάζει με PSA μετά την ενεργοποίηση. Επειδή σκληραίνουν γρήγορα, οι κόλλες UV είναι χρήσιμες για σχέδια που χρειάζονται γρήγορη μετάβαση από μαλακό σε σκληρό και ανακούφιση από την πίεση.

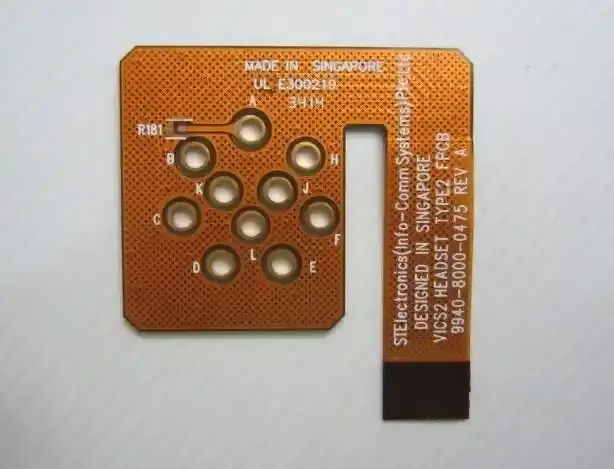

4. Τρύπες στα ενισχυτικά (οπές διακένωσης, οπές συναρμολόγησης, οπές τοποθέτησης)

Οι οπές για την απομάκρυνση του εξαρτήματος και οι οπές για την τελική συναρμολόγηση είναι διαφορετικές και μερικές φορές έχουν αντίθετα αποτελέσματα. Οι κανόνες σχεδιασμού πρέπει να ταιριάζουν με την προβλεπόμενη χρήση. Τα δεδομένα σχεδιασμού πρέπει να εξηγούν τον τρόπο επιλογής των διαμέτρων των οπών.

Αν το αγνοήσετε αυτό κατά το σχεδιασμό ή την κατασκευή, μπορεί να δείτε κενά ή σπασίματα χαλκού στις συνδέσεις μεταξύ των οπών του εξαρτήματος και του χαλκού. Μπορεί να χρειαστείτε μεταγενέστερες διορθώσεις.

4.1 Τρύπες απομάκρυνσης εξαρτημάτων στον ενισχυτή

Οι οπές που καθαρίζουν τις επιμεταλλωμένες διαμπερείς οπές θα πρέπει να είναι 250 μm - 375 μm μεγαλύτερες από την επιμεταλλωμένη διαμπερή οπή. Αυτό αντισταθμίζει την πιθανή κακή ευθυγράμμιση κατά τη διάρκεια της πλαστικοποίησης και συμβάλλει στην εξασφάλιση ότι οι επιμεταλλωμένες οπές δεν θα μπλοκαριστούν από το σκληρυντικό.

4.2 Τρύπες συναρμολόγησης / τοποθέτησης

Οι οπές στο σκληρυντικό για τη συναρμολόγηση θα πρέπει να είναι ελαφρώς μικρότερες από τις οπές στο ελαστικό. Αυτό βοηθά να μην μεταφερθεί η τάση συναρμολόγησης στο flex. Αυτό δεν απαιτείται πάντα. Σε ορισμένα σχέδια, η κάμψη μπορεί να συνδεθεί απευθείας σε έναν φορέα χωρίς ενισχυτή.

4.3 Μη υποστηριζόμενες οπές τοποθέτησης

Για τις οπές τοποθέτησης που δεν έχουν στήριξη από ενισχυτικό, κρατήστε χαλκό γύρω από την οπή (δακτυλιοειδής δακτύλιος) για να προσθέσετε αντοχή. Εάν ο σχεδιασμός το επιτρέπει, η ίδια μέθοδος μπορεί να χρησιμοποιηθεί για κανονικές οπές τοποθέτησης. Αυτό το σχήμα διευκολύνει επίσης τη γείωση.

5. Κοινά υλικά Stiffener FPC και τα χαρακτηριστικά τους

Η FPC χρησιμοποιεί συνήθως τρία υλικά δυσκαμψίας: FR4 και ανοξείδωτο χάλυβα. Λεπτομέρειες:

5.1 PI (πολυϊμίδιο)

Το PI είναι ένα ειδικό υλικό μηχανικής. Χρησιμοποιείται ευρέως στην αεροδιαστημική, τη μικροηλεκτρονική, τη νανοτεχνολογία, τις LCD, τις μεμβράνες διαχωρισμού και τα λέιζερ. Είναι ανθεκτικό στις φλόγες και αντέχει σε υψηλές και χαμηλές θερμοκρασίες. Τα εύρη θερμοκρασιών μακροχρόνιας χρήσης ποικίλλουν ανάλογα με την κατηγορία, αλλά το PI μπορεί να αντέξει ένα ευρύ φάσμα. Στην FPC, το PI χρησιμοποιείται ως προστατευτικό φιλμ και ως φύλλα σκληρυντικού. Η προστατευτική μεμβράνη PI μονώνει τα κυκλώματα. Τα σκληρυντικά PI χρησιμοποιούνται στο πίσω μέρος των χρυσών δακτύλων και σε άλλες περιοχές που χρειάζονται μόνωση και ενίσχυση. Το πάχος του σκληρυντικού PI επιλέγεται ανάλογα με τον σχεδιασμό και το περιβάλλον. Η ανοχή μπορεί να ελεγχθεί σε ±0,03 mm. Το PI αντέχει καλά τις θερμοκρασίες διεργασίας (συνήθως 130 °C-280 °C, ανάλογα με την κατηγορία). Συνήθη πάχη σκληρυντικού PI: mm, 0,1 mm, 0,125 mm, 0,15 mm, 0,175 mm, 0,2 mm, 0,225 mm, 0,25 mm.

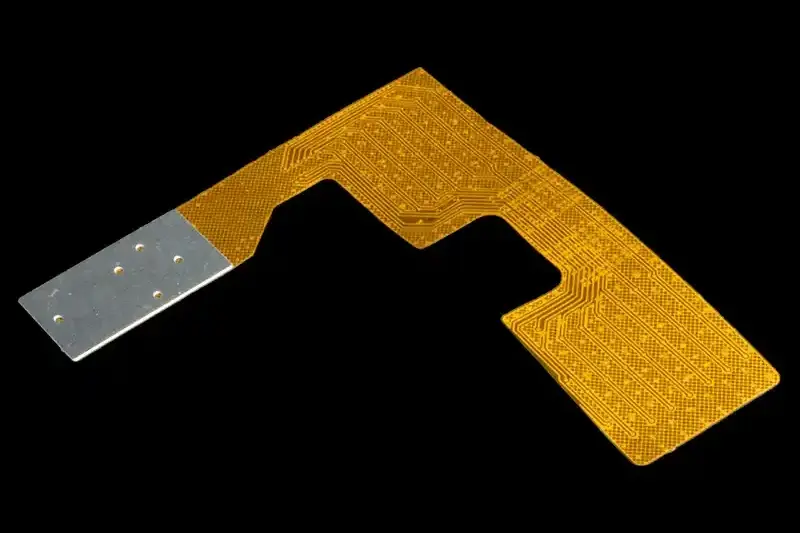

5.2 FR4

Το FR4 είναι ένα υλικό επιβραδυντικό φλόγας. Σε σύγκριση με τις χάρτινες πλάκες, έχει καλύτερη μηχανική αντοχή, σταθερότητα διαστάσεων, αντοχή σε κρούση και αντοχή στην υγρασία. Οι ηλεκτρικές επιδόσεις του είναι καλές και λειτουργεί σε υψηλότερες θερμοκρασίες. Κατά την επεξεργασία, έχει συχνά πλεονεκτήματα έναντι άλλων πλακών από ρητίνη-ίνες γυαλιού. Στην παραγωγή FPC, η FR4 χρησιμοποιείται κυρίως ως σκληρυντικό πίσω από τις περιοχές συγκόλλησης. Αυξάνει τη σκληρότητα στην περιοχή συγκόλλησης και προστατεύει τα εξαρτήματα επιφανειακής τοποθέτησης από αστοχίες που προκαλούνται από επανειλημμένη κάμψη. Επειδή το FR4 φθείρεται περισσότερο από το PI, συνήθως δεν χρησιμοποιείται για την ακαμψία χρυσών δακτύλων. Για σκληρυντικά FR4: εάν το πάχος 1,0 mm, η ανοχή είναι ±0,1 mm. Συνήθη πάχη σκληρυντικών FR4: mm, 0,2 mm, 0,3 mm, 0,4 mm, 0,5 mm, 0,6 mm, 0,7 mm, 1,6 mm.

Γρήγορη σύγκριση: PI έχει αυστηρότερες ανοχές και καλή αντοχή στη θερμότητα, αλλά δεν είναι πολύ σκληρό. Το FR4 είναι παχύτερο και σκληρότερο, έχει μεγαλύτερες ανοχές και είναι πιο σταθερό για χειροκίνητη συναρμολόγηση αλλά πιο δύσκολο στην επανεπεξεργασία.

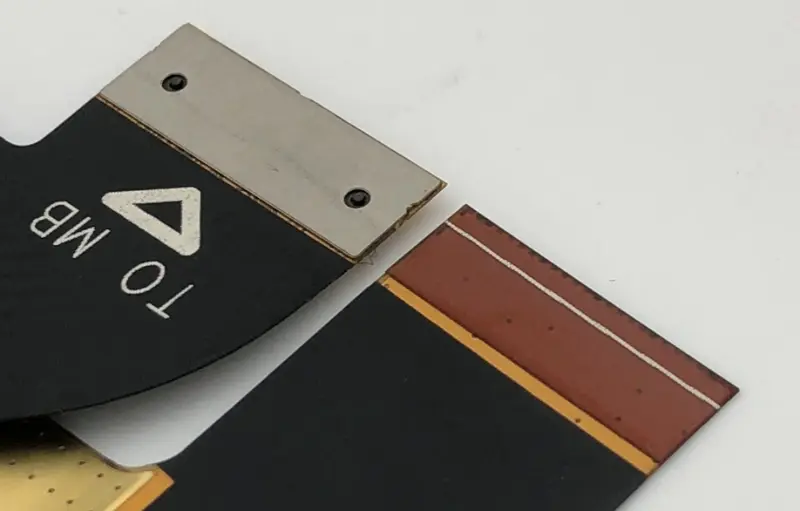

5.3 Χαλύβδινα ενισχυτικά (από ανοξείδωτο χάλυβα)

Συνήθως από ανοξείδωτο χάλυβα 303. Το 303 είναι ένας ωστενιτικός ανοξείδωτος χάλυβας με θείο και σελήνιο για τη βελτίωση της κατεργασιμότητας και του φινιρίσματος της επιφάνειας. Οι ενισχυτές FPC έχουν συχνά πολύπλοκα σχήματα και το ανοξείδωτο 303 είναι εύκολο να χαραχθεί. Για τα προϊόντα FPC που χρειάζονται υψηλή σταθερότητα, οι σκληροί σύνδεσμοι από χάλυβα 303 είναι συνηθισμένοι. Οι χαλύβδινοι σύνδεσμοι δυσκαμψίας δεν μπορούν να τρυπηθούν με CNC ή να κοπούν με λέιζερ FPC. Συνήθως παράγονται με χημική χάραξη, οπότε το κόστος είναι υψηλότερο. Χρειάζονται χειροκίνητη συναρμολόγηση, η διαδικασία είναι πιο πολύπλοκη και το κόστος είναι υψηλότερο. Συνήθη πάχη χαλύβδινων ενισχυτών: 0,1 mm, 0,2 mm.

6. Σημεία σχεδιασμού και πρακτικές συμβουλές

Όταν σχεδιάζετε τα ενισχυτικά και τις οπές, να είστε ξεκάθαροι σχετικά με το σκοπό κάθε οπής (απόσταση, συναρμολόγηση, τοποθέτηση). Αναφέρετε τη διάμετρο της οπής, την ανοχή και την ανοχή θέσης στις σημειώσεις σχεδιασμού.

Για τα ενισχυτικά κοντά σε επιμεταλλωμένες οπές, αφήστε αρκετή απόσταση ή διευρύνετε την οπή κατά 250-375 μm για να αποφύγετε το μπλοκάρισμα των επιμεταλλωμένων οπών κατά τη διάρκεια της πλαστικοποίησης.

Εάν ο ενισχυτής θα φέρει συναρμολόγηση ή μηχανική καταπόνηση, εξετάστε σκληρότερα υλικά όπως FR4 ή χάλυβα. Αν όμως είναι πιθανή η μελλοντική ανακατασκευή, προτιμήστε λύσεις από PI ή θερμοπλαστικές μεμβράνες που είναι ευκολότερες στην ανακατασκευή.

Όταν επιλέγετε κόλλες, λάβετε υπόψη σας τις θερμοκρασίες επαναφοράς (ειδικά για συγκόλληση χωρίς μόλυβδο), τις ανάγκες επανεπεξεργασίας, το μακροπρόθεσμο περιβάλλον (θερμοκρασία, υγρασία) και τις επιφάνειες που πρόκειται να συγκολληθούν.

Για πολύπλοκα σχήματα ή σκληρυντικά υψηλής ακρίβειας, προτιμήστε τη χημική χάραξη ή την κοπή με λέιζερ για να μειώσετε το κόστος των εργαλείων. Για μεγάλες ποσότητες και κανονικά σχήματα, προτιμήστε τη σφράγιση ή την κοπή με μήτρα για να μειώσετε το μοναδιαίο κόστος.

Αν χρειαστεί να αφαιρέσετε ένα ενισχυτικό μετά τη συναρμολόγηση, αφήστε γέφυρες ή γραμμές χαραγής μεταξύ του ενισχυτικού και της κάμψης, ώστε να μπορεί να σπάσει ή να αφαιρεθεί αργότερα.

7. Σύνοψη (υπέρ και κατά)

Σκληροί σύνδεσμοι PI: στενή ανοχή, καλή αντοχή σε υψηλές θερμοκρασίες, εύκολη ενσωμάτωση με κάμψη, καλή δυνατότητα επανεπεξεργασίας- όχι τόσο σκληρή όσο η FR4.

FR4 stiffeners: παχύτεροι, σκληρότεροι, πιο σταθεροί για περιοχές συγκόλλησης- μεγαλύτερη ανοχή, πιο δύσκολη επανεπεξεργασία.

303 χαλύβδινα ενισχυτικά: πολύ άκαμπτα και σταθερά, αλλά με υψηλότερο κόστος, κατασκευασμένα με χάραξη, χρειάζονται χειροκίνητη συναρμολόγηση και η επανεπεξεργασία είναι δύσκολη.