Πλακέτες HDI ικανοποιούν τις ανάγκες των ολοκληρωμένων κυκλωμάτων υψηλής πυκνότητας και της συναρμολόγησης διασυνδέσεων υψηλής πυκνότητας. Πιέζουν Κατασκευή PCB σε ένα νέο επίπεδο. Το HDI είναι ένα από τα πιο καυτά θέματα στην κατασκευή PCB. Οι άνθρωποι που κάνουν CAM για πολλά είδη PCB συμφωνούν. Οι τηλεφωνικές πλακέτες HDI φαίνονται πολύπλοκες και η πυκνότητα δρομολόγησης είναι υψηλή. Η παραγωγή CAM είναι δύσκολη και είναι δύσκολο να τελειώσει γρήγορα και σωστά. Αντιμετωπίζοντας τις ανάγκες των πελατών για υψηλή ποιότητα και γρήγορη παράδοση, συνέχισα να εξασκούμαι και να συνοψίζω. Έχω κάποια εμπειρία. Την μοιράζομαι εδώ με τους συναδέλφους CAM.

Ο ορισμός του SMD είναι το πρώτο δύσκολο σημείο στο CAM

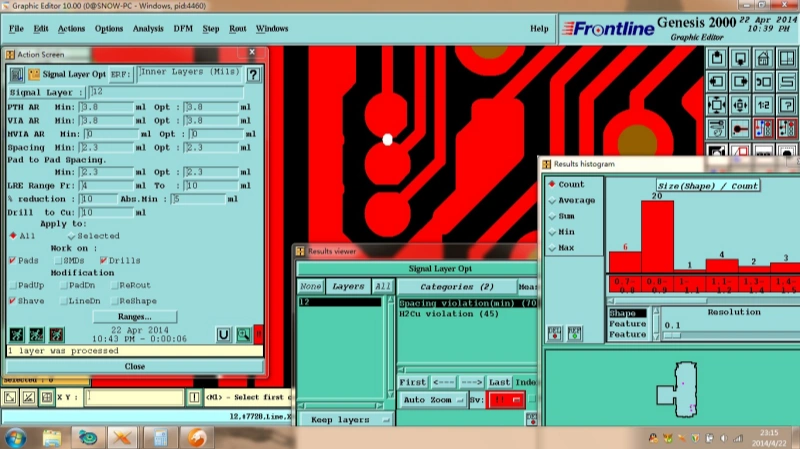

Στην παραγωγή PCB, η μεταφορά προτύπου και η χάραξη θα επηρεάσουν το τελικό πρότυπο. Έτσι, στην παραγωγή CAM, πρέπει να αντισταθμίσουμε τις γραμμές και τα SMD σύμφωνα με τους κανόνες αποδοχής του πελάτη. Εάν δεν ορίσουμε σωστά τα SMD, ορισμένα μαξιλαράκια SMD στην τελική πλακέτα μπορεί να είναι πολύ μικρά.

Οι πελάτες συχνά σχεδιάζουν CSP 0,5 mm σε τηλεφωνικές πλακέτες HDI. Το μέγεθος του μαξιλαριού είναι 0,3 mm. Ορισμένα μαξιλαράκια CSP έχουν τυφλά vias. Η τυφλή διάβαση μπορεί να ταιριάζει με ένα pad που είναι μόνο 0,3 mm. Αυτό κάνει το μαξιλάρι CSP και το μαξιλάρι για το τυφλό via να επικαλύπτονται ή να διασταυρώνονται. Σε αυτή την περίπτωση πρέπει να είμαστε προσεκτικοί και να αποφεύγουμε τα λάθη.

Συγκεκριμένα βήματα

- Κλείστε τα στρώματα διάτρησης που αντιστοιχούν σε τυφλά και θαμμένα vias.

- Ορισμός SMD.

- Χρησιμοποιήστε τις αναδυόμενες λειτουργίες Feature Finder popup και Reference Selection popup. Από το επάνω και το κάτω επίπεδο, βρείτε τα μαξιλαράκια που περιλαμβάνουν τυφλά vias. Μετακινήστε αυτά τα pads στο στρώμα T και στο στρώμα B αντίστοιχα.

- Στο αναδυόμενο παράθυρο Reference Selection (Επιλογή αναφοράς), στο στρώμα T (το στρώμα όπου βρίσκονται τα μαξιλάρια CSP), επιλέξτε τα μαξιλάρια που αγγίζουν το τυφλό via κατά 0,3 mm και διαγράψτε τα. Διαγράψτε τα μαξιλαράκια CSP του ανώτερου στρώματος κατά 0,3 mm στην περιοχή CSP. Στη συνέχεια, με βάση τον σχεδιασμό του πελάτη για το μέγεθος, τη θέση και τον αριθμό των μαξιλαριών CSP, φτιάξτε μόνοι σας ένα μαξιλάρι CSP και ορίστε το ως SMD. Αντιγράψτε το pad CSP στο στρώμα TOP και προσθέστε το pad που αντιστοιχεί στο τυφλό via στο στρώμα TOP. Φτιάξτε το στρώμα B με τον ίδιο τρόπο.

- Χρησιμοποιήστε το αρχείο της λίστας δικτύου του πελάτη για να βρείτε άλλα SMD που παραλείφθηκαν ή ορίστηκαν πάρα πολλές φορές.

Σε σύγκριση με τη συνήθη μέθοδο παραγωγής, ο τρόπος αυτός έχει σαφή στόχο και λιγότερα βήματα. Αυτή η μέθοδος μπορεί να αποφύγει τις λανθασμένες λειτουργίες και να τελειώσει γρήγορα και σωστά.

Η αφαίρεση των μη λειτουργικών μαξιλαριών είναι επίσης ένα ειδικό βήμα για τους τηλεφωνικούς πίνακες HDI.

Πάρτε ως παράδειγμα μια κανονική πλακέτα HDI οκτώ στρώσεων. Πρώτα αφαιρέστε τα μη λειτουργικά μαξιλαράκια που ταιριάζουν με τα vias των στρωμάτων 2-7 μέσω οπών. Στη συνέχεια, αφαιρέστε τα μη λειτουργικά μαξιλαράκια που ταιριάζουν με τα θαμμένα vias για τις στρώσεις 3-6 και τα vias για τις στρώσεις 2-7.

Βήματα:

- Χρησιμοποιήστε τη λειτουργία NFPRemoval για να αφαιρέσετε τα μαξιλαράκια που ταιριάζουν με τις μη επιμεταλλωμένες οπές στο πάνω και στο κάτω στρώμα.

- Κλείστε όλα τα στρώματα γεωτρήσεων εκτός από τις διαμπερείς οπές. Επιλέξτε NFPRemoveUndrillRemoveUndrillLEDpads για να αφαιρέσετε τα μη λειτουργικά μαξιλαράκια για τις στρώσεις 2-7.

- Κλείστε όλα τα στρώματα διάτρησης εκτός από τα θαμμένα vias για τα στρώματα 2-7. Επιλέξτε NFPRemoveUndrilledPads και επιλέξτε NO για να αφαιρέσετε τα μη λειτουργικά pads για τις στρώσεις 3-6.

Η χρήση αυτής της μεθόδου για την αφαίρεση μη λειτουργικών μαξιλαριών είναι σαφής και εύκολη στην εκμάθηση. Είναι η καλύτερη για άτομα που μόλις ξεκινούν την εργασία CAM.

Σχετικά με τη διάτρηση με λέιζερ

Τα τυφλά vias στις τηλεφωνικές πλακέτες HDI είναι συνήθως μικροvias περίπου 0,1 mm. Η εταιρεία μας χρησιμοποιεί λέιζερ CO₂. Τα οργανικά υλικά απορροφούν έντονα τις υπέρυθρες ακτίνες και το υλικό αποβάλλεται από τη θερμότητα για να δημιουργηθούν οπές. Ο χαλκός όμως απορροφά ελάχιστα τις υπέρυθρες και το σημείο τήξης του χαλκού είναι υψηλό. Τα λέιζερ CO₂ δεν μπορούν να αφαιρέσουν το φύλλο χαλκού. Έτσι, ο χαλκός στις θέσεις των οπών του λέιζερ χαράσσεται με τη χρήση διαβρωτικού. Η CAM πρέπει να κάνει φωτοτυπίες έκθεσης τρυπανιών για αυτό. Ταυτόχρονα, για να διασφαλιστεί ότι το δεύτερο εξωτερικό στρώμα (ο πυθμένας της οπής λέιζερ) διατηρεί χαλκό, η απόσταση μεταξύ τυφλών και θαμμένων vias πρέπει να είναι τουλάχιστον 4 mil. Επομένως, πρέπει να χρησιμοποιήσουμε Analysis / Fabrication / Board-Drill-Checks για να βρούμε κακές οπές.

Πλήρωση Via και μάσκα συγκόλλησης

Στις στοίβες HDI, τα δευτερεύοντα εξωτερικά στρώματα χρησιμοποιούν συνήθως υλικό RCC. Το πάχος του διηλεκτρικού είναι λεπτό και η περιεκτικότητα σε ρητίνη χαμηλή. Οι δοκιμές διεργασίας δείχνουν αυτόν τον κανόνα: εάν το πάχος της τελικής πλακέτας είναι πάνω από 0,8 mm και η μεταλλοποιημένη τσέπη είναι ≥ 0,8 mm × 2,0 mm και το μεταλλοποιημένο via είναι ≥ 1,2 mm, τότε πρέπει να ετοιμάσουμε δύο σετ αρχείων πλήρωσης via. Δηλαδή, η πλήρωση μέσω χωρίζεται σε δύο γεμίσματα. Οι εσωτερικές στρώσεις ισοπεδώνονται με ρητίνη και η εξωτερική στρώση γεμίζεται με μελάνι μάσκας συγκόλλησης πριν από το βήμα της μάσκας συγκόλλησης.

Κατά τη διάρκεια της διαδικασίας συγκολλητικής μάσκας, τα vias πέφτουν μερικές φορές πάνω ή κοντά σε μαξιλαράκια SMD. Ο πελάτης ζητά να γεμίσουν όλα τα vias. Έτσι, τα vias που είναι εκτεθειμένα στη μάσκα συγκόλλησης ή μισοεκτεθειμένα μπορούν εύκολα να προκαλέσουν πάστα συγκόλλησης ή γράσο στο pad. Το προσωπικό της CAM πρέπει να το αντιμετωπίσει αυτό. Συνήθως επιλέγουμε πρώτα να ανοίξουμε το via. Εάν δεν μπορούμε να μετακινήσουμε το via, ακολουθούμε τα παρακάτω βήματα:

- Προσθέστε μια ελαφριά διαφανή κουκκίδα στη μάσκα συγκόλλησης που είναι 3 mil μικρότερη στη μία πλευρά από την τελική οπή.

- Προσθέστε μια ελαφριά διαφανή κουκκίδα στη μάσκα συγκόλλησης, η οποία είναι κατά 3 mil μεγαλύτερη από τη μία πλευρά από την τελική οπή. (Σε αυτή την περίπτωση, ο πελάτης επιτρέπει να καλυφθεί από τη μάσκα ένα μικρό μέρος του μαξιλαριού).

Κατασκευή του περιγράμματος του σκάφους και τοποθέτηση σε πάνελ

Οι τηλεφωνικοί πίνακες HDI παραδίδονται συνήθως ως πίνακες. Η εμφάνιση είναι πολύπλοκη και ο πελάτης δίνει αρχεία CAD για την τοποθέτηση των πάνελ. Εάν σχεδιάσουμε τον πίνακα χρησιμοποιώντας το αρχείο του πελάτη με το Genesis2000, είναι προβληματικό. Μπορούμε να κάνουμε κλικ στην επιλογή Αποθήκευση ως στο αρχείο και να αλλάξουμε τον τύπο αποθήκευσης σε AutoCAD R14 / LT98 / LT97 DXF (*.DXF). Στη συνέχεια, διαβάζουμε το αρχείο *.DXF όπως ένα κανονικό Gerber. Κατά την ανάγνωση του περιγράμματος, διαβάζουμε επίσης το μέγεθος και τη θέση των οπών σφράγισης, των οπών εντοπισμού και των οπτικών σημείων αναφοράς. Αυτός ο τρόπος είναι γρήγορος και ακριβής.

Επεξεργασία πλαισίου φρεζαρίσματος

Όταν επεξεργαζόμαστε το πλαίσιο φρεζαρίσματος, εκτός αν ο πελάτης ζητήσει να εκτεθεί ο χαλκός στο CAM, κόβουμε μια μικρή ποσότητα χαλκού προς τα μέσα από το πλαίσιο για να αποφύγουμε την αποκόλληση χαλκού στην άκρη της πλακέτας κατά την παραγωγή. Αυτό θα προκαλέσει περιπτώσεις όπως το σχήμα 2Α. Εάν τα δύο άκρα του Α δεν ανήκουν στο ίδιο δίκτυο και το πλάτος του χαλκού είναι μικρότερο από 3 mil (το οποίο μπορεί να μην είναι κατασκευάσιμο), τότε θα προκληθεί άνοιγμα. Η ανάλυση Genesis2000 δεν θα δείξει αυτό το πρόβλημα. Έτσι πρέπει να χρησιμοποιήσουμε άλλη μέθοδο. Μπορούμε να κάνουμε περισσότερες συγκρίσεις δικτύων και στη δεύτερη σύγκριση να κόψουμε το χαλκό του πλαισίου στην πλακέτα. Εάν το αποτέλεσμα της σύγκρισης δεν εμφανίζει άνοιγμα, τότε τα δύο άκρα του Α ανήκουν στο ίδιο δίκτυο ή το πλάτος είναι > 3 mil και το μοτίβο είναι κατασκευάσιμο. Εάν υπάρχει άνοιγμα, διευρύνετε το χαλκό.

Σύντομη περίληψη των βασικών σημείων

- Ορίστε προσεκτικά το SMD. Χρησιμοποιήστε τα εργαλεία κλεισίματος στρώσεων και αναδυόμενων επιπέδων για να βρείτε μαξιλάρια που περιλαμβάνουν τυφλά vias. Αντικαταστήστε τα μικρά μαξιλαράκια με σωστά μαξιλαράκια CSP και αντιγράψτε τα σε πάνω και κάτω στρώματα. Με τον τρόπο αυτό αποφεύγονται οι επικαλύψεις και τα σφάλματα.

- Αφαιρέστε τα μη λειτουργικά μαξιλάρια βήμα προς βήμα χρησιμοποιώντας εργαλεία αφαίρεσης NFP. Αυτό είναι σαφές και καλό για το νέο προσωπικό CAM.

- Για τη διάτρηση με λέιζερ, πρέπει να γνωρίζετε ότι τα λέιζερ CO₂ δεν αφαιρούν το χαλκό. Χρησιμοποιήστε τη χάραξη και δημιουργήστε φωτοτυπίες έκθεσης σε τρυπάνι. Κρατήστε τα τυφλά και τα θαμμένα vias σε απόσταση τουλάχιστον 4 mil μεταξύ τους και πραγματοποιήστε ελέγχους διάτρησης της πλακέτας.

- Δημιουργήστε αρχεία γεμίσματος μέσω της εφαρμογής όταν το πάχος της πλακέτας και το μέγεθος της οπής πληρούν τον κανόνα. Χωρίστε τα εσωτερικά και εξωτερικά γεμίσματα όπως απαιτείται. Αντιμετωπίστε τα vias κοντά σε SMD στη μάσκα συγκόλλησης προσθέτοντας τις κατάλληλες φωτοδιαπερατές κουκκίδες.

- Για την ανάγνωση DXF πάνελ, μετατρέψτε το CAD σε DXF και διαβάστε το όπως το Gerber για να λάβετε γρήγορα και σωστά το περίγραμμα, τις οπές σφραγίδας και τις θέσεις αναφοράς.

- Για το φρεζάρισμα του χαλκού του πλαισίου, δοκιμάστε τα δίχτυα και διευρύνετε το χαλκό εάν οι συγκρίσεις δείξουν ανοίγματα.

Αυτή η μέθοδος έχει σαφείς στόχους και λιγότερα βήματα. Χρησιμοποιήστε την για να μειώσετε τα λάθη και να επιταχύνετε τη σωστή παραγωγή CAM για τηλεφωνικές πλακέτες HDI.