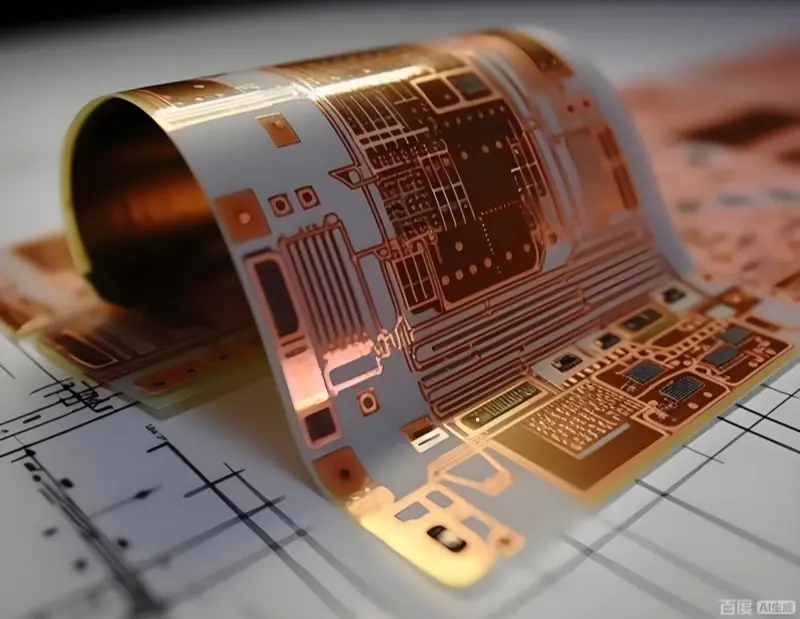

Introducción

El refuerzo del FPC no sólo sirve para sujetar piezas. También ayuda a disipar el calor. Sin embargo, si tienes que volver a trabajar o reparar la placa, retirar el refuerzo puede dañar las pistas. Téngalo en cuenta.

1. Tratamientos especiales para el refuerzo del FPC

Los diseños especiales pueden hacer que un rigidizador haga algo más que soportar piezas. Por ejemplo, aunque el objetivo principal sea soportar piezas, el rigidizador puede fabricarse como componente de soporte para que la placa flexible se comporte más como una placa rígida tras el montaje.

El contorneado del rigidizador (corte de la forma) suele realizarse con equipos de fresado CNC. Durante el corte, se dejan algunos puntos de conexión o puentes para que el rigidizador pueda retirarse o romperse posteriormente. De este modo, el rigidizador puede romperse o retirarse fácilmente después del montaje.

El fresado CNC es habitual en la fabricación flexible. El corte por láser y el corte por chorro de agua también son opciones. Pueden utilizarse para preparar o precortar el material de refuerzo. Para placas con diferencias de altura, los métodos de corte sin prensa como el láser o el chorro de agua pueden simplificar el proceso. También reducen los costes porque no se necesita ninguna herramienta de estampación.

2. Procesamiento mecánico de los rigidizadores (estampación / troquelado)

2.1 Estampación / Troquelado

Si la producción de rigidizadores utiliza el estampado de malla o el troquelado, se necesitan matrices de estampado especiales. Después de que el estampado elimine el material duro alrededor de las piezas, la chapa restante puede empujarse a su posición original. Este método es habitual para placas rígidas de bajo coste y para el montaje de grandes volúmenes utilizando fijaciones sencillas.

2.2 Puntuación o corte parcial

Si el contorno del flexo lo permite, pueden utilizarse herramientas de incisión o de corte parcial. El incisor suele cortar parcialmente el flex o el refuerzo. Las herramientas especiales controlan la profundidad del corte. Una vez colocadas las piezas y terminado el montaje, el tablero puede romperse a lo largo de la línea de corte.

En comparación con el contorneado fresado, la mayoría de las demás técnicas de corte deben cortar todo el material. Debido a la naturaleza de las cortadoras mecánicas, las formas cortadas suelen ser líneas rectas.

3. Adhesivos para la unión de rigidizadores

Los adhesivos utilizados para unir rigidizadores a sustratos flexibles se eligen en función de la función requerida. Además de los adhesivos estándar para flex, existen otros tipos de adhesivos. Tipos y características comunes de adhesivos para rigidizadores:

3.1 Adhesivo sensible a la presión (PSA)

El PSA se utiliza ampliamente para rigidizadores. Es flexible y fácil de usar. Ofrece una buena fuerza de adhesión y puede mejorar la durabilidad en algunos casos. La mayoría de los PSA no están diseñados para un uso a largo plazo a altas temperaturas, y normalmente sólo toleran una exposición breve a altas temperaturas. En el caso de la soldadura sin plomo (temperaturas de reflujo más elevadas), compruebe si el PSA funciona en el proceso requerido. Una ventaja especial del PSA es que permite que el flexo se adhiera a casi cualquier superficie, por lo que son posibles muchos diseños de rigidización incorporada.

3.2 Películas adhesivas termoestables

Las láminas adhesivas termoestables, a veces denominadas láminas con revestimiento acrílico o láminas adhesivas, pueden unir rigidizadores y flex. Necesitan más tiempo y pasos de procesamiento. Aun así, los adhesivos termoestables pueden ofrecer una gran fuerza de unión y resistencia a altas temperaturas.

3.3 Adhesivos líquidos

Los adhesivos epoxídicos monocomponentes o bicomponentes se utilizan para unir rigidizadores. Son difíciles de aplicar uniformemente, por lo que son menos comunes que los adhesivos en película. Cuando se utilizan, los adhesivos líquidos forman un cordón gradual de epoxi en el borde de unión. Este cordón ayuda a aliviar la tensión en el borde de transición.

3.4 Películas adhesivas termoplásticas

Las láminas adhesivas termoplásticas son otra opción habitual. Tienen poca tensión y son totalmente poliméricos, sin necesidad de curado químico. Se adhieren a muchas superficies y son fáciles de retocar. Estas características amplían su uso.

3.5 Adhesivos de curado UV

Otra opción son los adhesivos de curado UV. Algunas fórmulas se pueden serigrafiar. Algunos polímeros activados por UV pueden mostrar una pegajosidad similar a la del PSA tras su activación. Como se curan rápido, los adhesivos UV son útiles para diseños que necesitan una rápida transición blando-duro y alivio de la tensión.

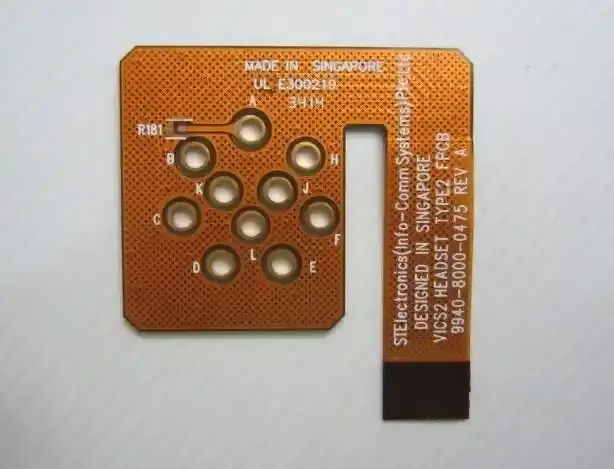

4. Agujeros en los rigidizadores (agujeros de paso, agujeros de montaje, agujeros de montaje)

Los orificios para la holgura de la pieza y los orificios para el montaje final son diferentes y a veces tienen efectos opuestos. Las normas de diseño deben coincidir con el uso previsto. Los datos de diseño deben explicar cómo elegir los diámetros de los orificios.

Si se ignora esto en el diseño o la fabricación, pueden aparecer huecos o roturas de cobre en las uniones entre los orificios de las piezas y el cobre. Es posible que necesite reparaciones posteriores.

4.1 Orificios para componentes en el rigidizador

Los orificios que dejan paso a los orificios pasantes chapados deben ser 250 µm - 375 µm más grandes que el orificio pasante chapado. Esto compensa posibles desalineaciones durante el laminado y ayuda a garantizar que los agujeros chapados no queden bloqueados por el rigidizador.

4.2 Orificios de montaje

Los agujeros en el rigidizador hechos para el montaje deben ser ligeramente más pequeños que los agujeros en el flex. Esto ayuda a evitar que la tensión de montaje se traslade al flexo. Esto no siempre es necesario. En algunos diseños, el flexo puede fijarse directamente a un soporte sin rigidizador.

4.3 Orificios de montaje sin soporte

Para los orificios de montaje que no tienen soporte rigidizador, mantenga el cobre alrededor del orificio (anillo anular) para añadir resistencia. Si el diseño lo permite, puede utilizarse el mismo método para los orificios de montaje normales. Esta forma también facilita la conexión a tierra.

5. Materiales de refuerzo de FPC comunes y sus características

El FPC utiliza habitualmente tres materiales rigidizadores: PI, FR4 y acero inoxidable. Detalles:

5.1 PI (poliimida)

El PI es un material de ingeniería especializado. Se utiliza ampliamente en la industria aeroespacial, la microelectrónica, la nanotecnología, las pantallas LCD, las membranas de separación y los láseres. Es ignífugo y resiste temperaturas altas y bajas. Los rangos de temperatura de uso a largo plazo varían según el grado, pero el PI puede soportar una amplia gama. En FPC, el PI se utiliza como película protectora y como láminas rigidizadoras. La película protectora de PI aísla los circuitos. Los refuerzos de PI se utilizan en la parte posterior de los dedos de oro y en otras zonas que necesitan aislamiento y refuerzo. El grosor del refuerzo de PI se elige en función del diseño y el entorno. La tolerancia puede controlarse hasta ±0,03 mm. El PI soporta bien las temperaturas de proceso (normalmente 130 °C-280 °C, dependiendo del grado). Espesores habituales de los rigidizadores PI: 0,075 mm, 0,1 mm, 0,125 mm, 0,15 mm, 0,175 mm, 0,2 mm, 0,225 mm, 0,25 mm.

5.2 FR4

El FR4 es un material ignífugo. En comparación con las placas de papel, tiene mejor resistencia mecánica, estabilidad dimensional, resistencia al impacto y resistencia a la humedad. Su rendimiento eléctrico es bueno y funciona a temperaturas más altas. En el procesado, suele tener ventajas sobre otras placas de resina-fibra de vidrio. En la producción de FPC, el FR4 se utiliza principalmente como refuerzo detrás de las zonas de soldadura. Aumenta la dureza en la zona de soldadura y protege las piezas de montaje superficial de los fallos causados por la flexión repetida. Dado que el FR4 se desgasta más que el PI, no suele utilizarse para el refuerzo de los dedos de oro. Para rigidizadores FR4: si el grosor es 1,0 mm, la tolerancia es ±0,1 mm. Espesores habituales de los rigidizadores FR4: 0,1 mm, 0,2 mm, 0,3 mm, 0,4 mm, 0,5 mm, 0,6 mm, 0,7 mm, 1,6 mm.

Comparación rápida: PI tiene tolerancias más ajustadas y buena resistencia al calor, pero no es muy duro. El FR4 es más grueso y rígido, tiene mayores tolerancias y es más estable para el montaje manual, pero más difícil de retocar.

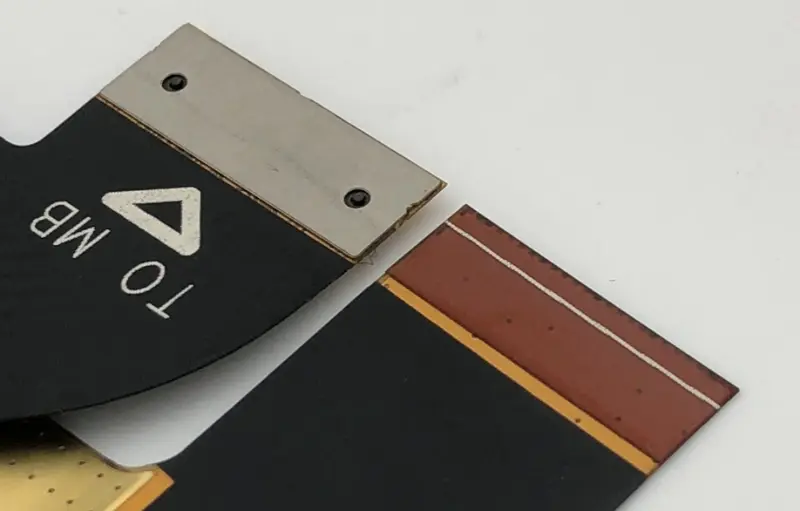

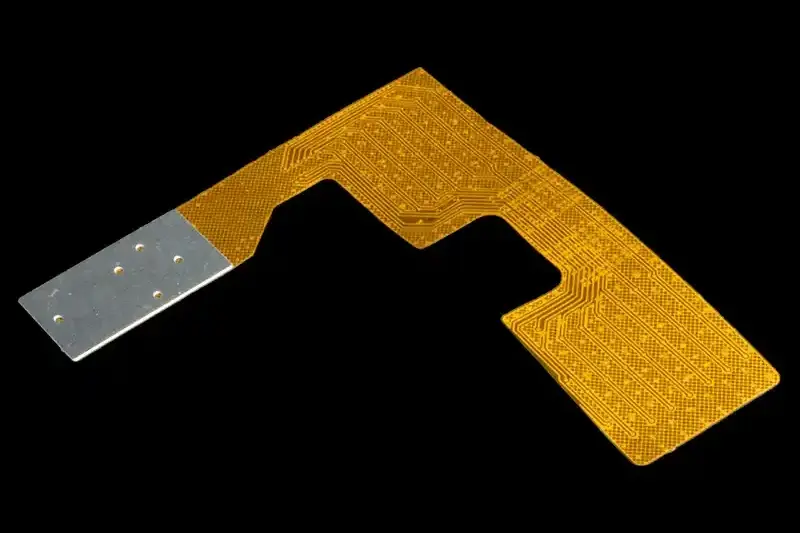

5.3 Refuerzos de acero (acero inoxidable)

Normalmente acero inoxidable 303. El 303 es un acero inoxidable austenítico con azufre y selenio para mejorar la mecanizabilidad y el acabado superficial. Los rigidizadores de los CPE suelen tener formas complejas y el acero inoxidable 303 es fácil de grabar. Los rigidizadores de acero 303 son habituales en los productos de CPE que requieren gran estabilidad. Los refuerzos de acero no pueden taladrarse con CNC ni cortarse con láser FPC. Suelen fabricarse mediante grabado químico, por lo que su coste es más elevado. Necesitan montaje manual, el proceso es más complejo y el coste es mayor. Espesores habituales de los rigidizadores de acero: 0,1 mm, 0,2 mm.

6. Puntos de diseño y consejos prácticos

Cuando diseñe rigidizadores y orificios, tenga clara la finalidad de cada uno de ellos (holgura, ensamblaje, montaje). Indique el diámetro del orificio, la tolerancia y la tolerancia de posición en las notas de diseño.

En el caso de rigidizadores cerca de orificios chapados, deje suficiente espacio o amplíe el orificio 250-375 µm para evitar que se bloqueen los orificios chapados durante el laminado.

Si el rigidizador va a soportar esfuerzos mecánicos o de montaje, considere materiales más duros como el FR4 o el acero. Pero si es probable que en el futuro haya que retocarlos, prefiera las soluciones de PI o de película termoplástica, que son más fáciles de retocar.

A la hora de elegir los adhesivos, hay que tener en cuenta las temperaturas de reflujo (especialmente para la soldadura sin plomo), las necesidades de repaso, el entorno a largo plazo (temperatura, humedad) y las superficies que se van a unir.

Para formas complejas o rigidizadores de alta precisión, prefiera el grabado químico o el corte por láser para reducir el coste del utillaje. Para grandes volúmenes y formas regulares, considere el estampado o troquelado para reducir el coste unitario.

Si necesita quitar un refuerzo después del montaje, deje puentes o líneas de puntuación entre el refuerzo y el flexo para poder romperlo o quitarlo más tarde.

7. Resumen (pros y contras)

Atiesadores PI: tolerancia ajustada, buena resistencia a altas temperaturas, fácil de integrar con flex, buena retrabajabilidad; no tan duros como los FR4.

Refuerzos FR4: más gruesos, más duros, más estables para las zonas de soldadura; mayor tolerancia, más difíciles de retocar.

Rigidizadores de acero 303: muy rígidos y estables, pero de coste más elevado, se fabrican mediante grabado, necesitan montaje manual y su reelaboración es difícil.