Placas de IDH satisfacen las necesidades de los circuitos integrados de alta densidad y del montaje de interconexiones de alta densidad. Impulsan Fabricación de PCB a un nuevo nivel. La IDH es uno de los temas más candentes en la fabricación de placas de circuito impreso. La gente que hace CAM para muchos tipos de PCB está de acuerdo. Las placas telefónicas HDI parecen complejas, y la densidad de enrutamiento es alta. La producción CAM es dura, y es difícil terminar rápido y correctamente. Ante las necesidades de los clientes de alta calidad y entrega rápida, he seguido practicando y resumiendo. Tengo algo de experiencia. La comparto aquí con los colegas de CAM.

Definir el SMD es el primer punto difícil en CAM

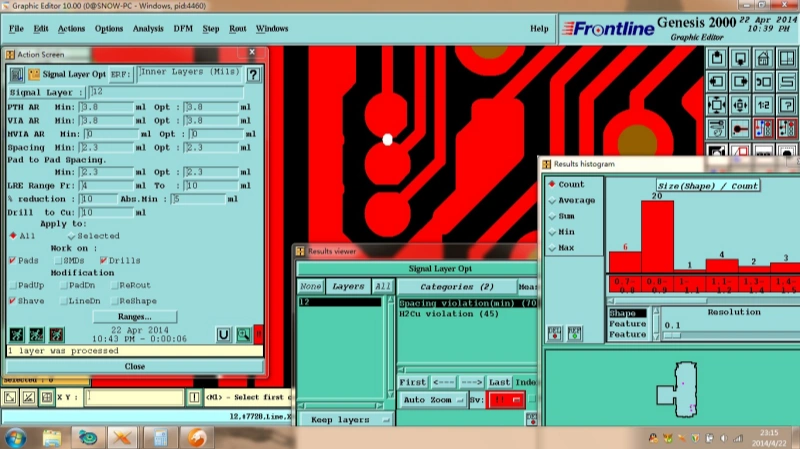

En la producción de PCB, la transferencia de patrones y el grabado afectarán al patrón final. Por ello, en la producción CAM, debemos compensar las líneas y los SMD de acuerdo con las normas de aceptación del cliente. Si no definimos los SMD correctamente, algunas almohadillas SMD de la placa acabada pueden ser demasiado pequeñas.

Los clientes suelen diseñar CSP de 0,5 mm en placas telefónicas HDI. El tamaño del pad es de 0,3 mm. Algunos pads CSP tienen vías ciegas. La vía ciega puede coincidir con un pad de sólo 0,3 mm. Esto hace que el pad CSP y el pad de la vía ciega se solapen o crucen. En este caso hay que tener cuidado y evitar errores.

Pasos específicos

- Cierre las capas de perforación que corresponden a las vías ciegas y a las vías enterradas.

- Define SMD.

- Utilice las funciones emergentes Buscador de elementos y Selección de referencias. Desde la capa superior y la capa inferior, busque los pads que incluyan vías ciegas. Mueva estos pads a la capa T y a la capa B respectivamente.

- En la ventana emergente Selección de referencia, en la capa T (la capa donde están los pads CSP), elija los pads que tocan la vía ciega en 0,3 mm y elimínelos. Elimine los pads CSP de la capa superior de 0,3 mm en el área CSP. A continuación, basándose en el diseño del cliente para el tamaño, posición y número de pads CSP, cree un pad CSP usted mismo y defínalo como SMD. Copie el pad CSP a la capa TOP y añada el pad que corresponde a la vía ciega en la capa TOP. Haga la capa B de la misma manera.

- Utilice el archivo netlist del cliente para encontrar otros SMD que se hayan omitido o que se hayan definido demasiadas veces.

En comparación con el método de producción habitual, esta forma tiene un objetivo claro y menos pasos. Este método puede evitar operaciones erróneas y terminar rápida y correctamente.

La eliminación de las almohadillas no funcionales también es un paso especial para las tarjetas telefónicas de IDH.

Tomemos como ejemplo una placa HDI normal de ocho capas. En primer lugar, elimine las pastillas no funcionales que coincidan con las vías de las capas 2-7 a través de los orificios. A continuación, elimine las pastillas no funcionales que coincidan con las vías enterradas de las capas 3-6 y las vías de las capas 2-7.

Pasos:

- Utilice la función NFPRemoval para eliminar las almohadillas que coincidan con los orificios no chapados de las capas superior e inferior.

- Cierre todas las capas de taladrado excepto los taladros pasantes. Elija NFPRemoveUndrillRemoveUndrillLEDpads para eliminar las almohadillas no funcionales de las capas 2-7.

- Cierre todas las capas perforadas excepto las vías enterradas para las capas 2-7. Elija NFPRemoveUndrilledPads y seleccione NO para eliminar los pads no funcionales de las capas 3-6.

El uso de este método para eliminar las almohadillas no funcionales es claro y fácil de aprender. Es el mejor para las personas que acaban de empezar a trabajar con CAM.

Acerca del taladrado láser

Las vías ciegas de las tarjetas telefónicas de IDH suelen ser microvías de unos 0,1 mm. Nuestra empresa utiliza láseres de CO₂. Los materiales orgánicos absorben mucho los infrarrojos y el material se ablaciona por el calor para hacer agujeros. Pero el cobre absorbe poco los infrarrojos y su punto de fusión es alto. Los láseres de CO₂ no pueden ablacionar la lámina de cobre. Por ello, el cobre de los orificios láser se graba con aguafuerte. Para ello, CAM debe realizar fotolitos de exposición de los taladros. Al mismo tiempo, para asegurarse de que la segunda capa exterior (la parte inferior del agujero láser) mantiene el cobre, la distancia entre las vías ciegas y las vías enterradas debe ser de al menos 4 mil. Por lo tanto, debemos utilizar Análisis / Fabricación / Board-Drill-Checks para encontrar agujeros malos.

Relleno de vías y máscara de soldadura

En las pilas de laminación HDI, las capas exteriores secundarias suelen utilizar material RCC. El espesor dieléctrico es fino y el contenido de resina es bajo. Las pruebas de proceso muestran esta regla: si el grosor de la placa acabada es superior a 0,8 mm, y la cavidad metalizada es ≥ 0,8 mm × 2,0 mm, y la vía metalizada es ≥ 1,2 mm, debemos preparar dos juegos de archivos de relleno de vías. Es decir, el relleno de la vía se divide en dos rellenos. Las capas interiores se planarizan con resina, y la capa exterior se rellena con tinta de máscara de soldadura antes del paso de máscara de soldadura.

Durante el proceso de máscara de soldadura, a veces caen vías sobre los pads SMD o cerca de ellos. El cliente pide que se rellenen todas las vías. Por tanto, las vías que quedan expuestas en la máscara de soldadura o semiexpuestas pueden provocar fácilmente pasta de soldadura o grasa en el pad. El personal de CAM debe hacer frente a esta situación. Normalmente, lo primero que hacemos es abrir la vía. Si no podemos mover la vía, siga estos pasos:

- Añade un punto transparente en la máscara de soldadura que sea 3 mil más pequeño en un lado que el orificio acabado.

- Añada un punto claro en la máscara de soldadura que sea 3 mil más grande por un lado que el agujero acabado. (En este caso, el cliente permite que una pequeña cantidad de pad quede cubierta por la máscara).

Realización del esquema del tablero y panelización

Los paneles telefónicos de IDH suelen entregarse en forma de paneles. El aspecto es complejo y el cliente facilita archivos CAD para el panelado. Si dibujamos el panel utilizando el archivo del cliente con Genesis2000, resulta problemático. Podemos hacer clic en Guardar como en el archivo y cambiar el tipo de guardado a AutoCAD R14 / LT98 / LT97 DXF (*.DXF). A continuación, leemos el archivo *.DXF como un Gerber normal. Mientras leemos el contorno, también leemos el tamaño y la posición de los agujeros de estampado, los agujeros de localización y los fiduciales ópticos. Este método es rápido y preciso.

Procesamiento del bastidor de fresado

Cuando procesamos el marco de fresado, a menos que el cliente pida exponer el cobre en CAM, cortamos una pequeña cantidad de cobre hacia el interior del marco para evitar que el cobre del borde de la placa se despegue en la producción. Esto provocará casos como el de la figura 2A. Si los dos extremos de A no pertenecen a la misma red y la anchura del cobre es inferior a 3 mil (que puede no ser fabricable), entonces causará una apertura. El análisis Génesis2000 no mostrará este problema. Así que debemos utilizar otro método. Podemos hacer más comparaciones de redes, y en la segunda comparación cortar el cobre del marco en la placa. Si el resultado de la comparación no muestra una abertura, entonces los dos extremos de A pertenecen a la misma red o la anchura es > 3 mil y el patrón es fabricable. Si hay una abertura, ensanche el cobre.

Breve resumen de los puntos clave

- Defina SMD con cuidado. Utilice las herramientas de cierre de capas y de ventanas emergentes para encontrar pastillas que incluyan vías ciegas. Sustituya los pads pequeños por pads CSP correctos y cópielos en las capas superior e inferior. Así se evitan solapamientos y errores.

- Elimine las pastillas no funcionales paso a paso utilizando las herramientas de eliminación de pastillas no funcionales. Esto es claro y bueno para el nuevo personal de CAM.

- Para taladrar con láser, sepa que los láseres de CO₂ no ablacionan el cobre. Utilice el grabado y haga fotolitos de exposición del taladro. Mantenga las vías ciegas y enterradas a una distancia mínima de 4 mil y realice comprobaciones de perforación de la placa.

- Realice los archivos de relleno vía cuando el grosor de la placa y el tamaño del agujero cumplan la regla. Divida los rellenos interiores y exteriores según sea necesario. Gestione las vías cerca de los SMD en la máscara de soldadura añadiendo los puntos de paso de luz adecuados.

- Para la lectura de paneles DXF, convierta CAD a DXF y léalo como Gerber para obtener el contorno, los orificios de estampado y las posiciones fiduciales de forma rápida y correcta.

- Para fresar el cobre del bastidor, pruebe las redes y ensanche el cobre si las comparaciones muestran aberturas.

Este método tiene objetivos claros y menos pasos. Utilícelo para reducir errores y acelerar la producción CAM correcta de placas telefónicas HDI.