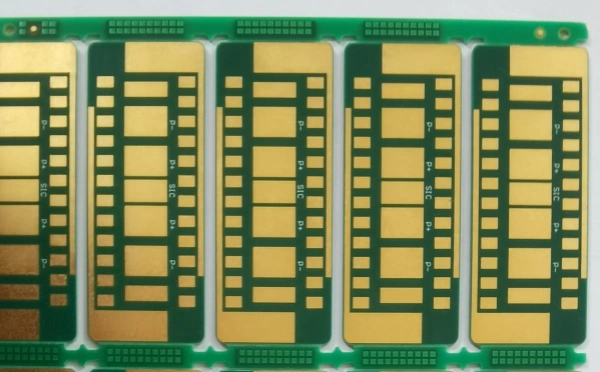

En este caso, chapado en oro significa chapado en oro electrolítico. También incluye el niquelado y dorado electrolíticos, el dorado electrolítico y el niquelado y dorado electrolíticos. Hay dos tipos principales de chapado en oro. Uno es el oro blando. El otro es el oro duro. El oro duro se suele utilizar para los dedos de oro.

La idea básica es sencilla. El níquel y el oro (a menudo denominados sales de oro) se disuelven en un baño químico. La placa de circuito impreso se introduce en la cuba de chapado. Luego se pasa corriente eléctrica. Esto hace que se forme una capa de níquel-oro en la lámina de cobre de la placa. El chapado en níquel-oro se utiliza mucho en electrónica. Esto se debe a que la capa chapada es dura, se desgasta bien y resiste la oxidación.

¿Por qué utilizar placas de circuito impreso chapadas en oro?

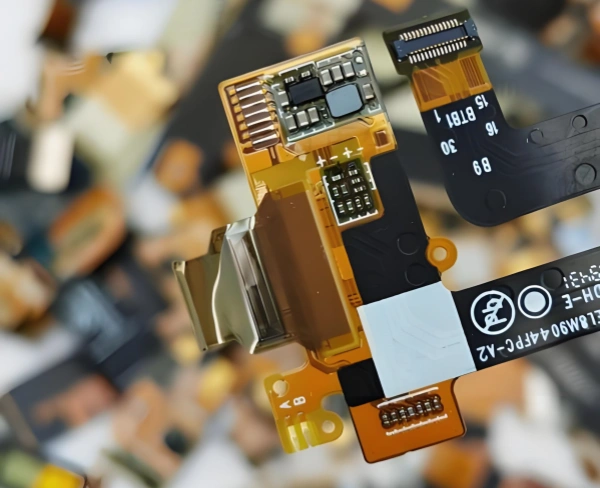

Los circuitos integrados tienen ahora más patillas. Las patillas están más juntas. Los procesos de estañado por pulverización no pueden hacer que las almohadillas muy finas sean lo suficientemente planas. Esto hace que SMT difícil colocación. Además, las placas de estaño-plomo o HASL tienen una vida útil muy corta. Las placas doradas resuelven algunos de estos problemas.

En la tecnología de montaje en superficie, y para piezas muy pequeñas como 0201 y menores, la planitud de los pads es muy importante. La planitud de los pads afecta a la calidad de la impresión de la pasta de soldadura. Esto afecta a la calidad de la soldadura por reflujo. Por ello, el chapado en oro de toda la placa es habitual en los SMD de alta densidad y muy pequeños.

En la fase de prueba o prototipo, la compra de piezas puede retrasar el montaje. A veces, el SMT no puede empezar hasta semanas o meses después de fabricar la placa de circuito impreso. Las placas doradas tienen una vida útil mucho más larga que las de estaño-plomo. Por eso muchos prefieren las placas doradas. Además, en tiradas de muestra, el coste de las placas de circuito impreso chapadas en oro se aproxima al de las de estaño-plomo.

A medida que el enrutamiento se hace más denso, la anchura y el espaciado de las trazas alcanzan los 3-4 mil. Esto aumenta el riesgo de cortocircuito del hilo de oro. A medida que aumenta la frecuencia de la señal, el efecto piel se vuelve más importante. El efecto piel significa que la corriente alterna de alta frecuencia se desplaza cerca de la superficie del conductor. Esto cambia la forma en que las señales viajan en las capas chapadas. Esto puede afectar a la calidad de la señal. La profundidad del efecto piel depende de la frecuencia.

Por eso, en muchos diseños, el chapado en oro ayuda a la soldabilidad, la vida útil y el desgaste mecánico. Pero los diseñadores deben estar atentos a problemas como el cortocircuito del hilo de oro y los cambios de señal a alta frecuencia.

Oro duro frente a oro blando

¿Qué es el oro duro?

Oro duro significa que añadimos otros metales a la capa de oro. Esto cambia la estructura del oro. La capa se vuelve más dura. Los metales más utilizados son cobalto, níquel, cobre, paladio e indio. En el pasado también se utilizaban el hierro, el estaño y el cadmio. Hoy son comunes el cobalto y el níquel. A veces se añade un poco de indio para afinar el color.

La dureza del chapado depende del contenido de aleación. Los contactos de los conectores suelen tener una dureza en torno a HV130-220. Algunos chapados decorativos o de joyería, como el oro de 18 quilates, pueden alcanzar una dureza en torno a 400. Las aleaciones del pasado, como la de oro-cobre-cadmio o la moderna de oro-cobre-indio, pueden ser muy duras.

El oro duro se utiliza cuando la resistencia al desgaste es importante. Por ejemplo, terminales de conectores y piezas decorativas.

¿Qué es el oro blando?

El oro blando es un baño de oro puro. No se añaden otros metales ni elementos. La capa es más blanda, de una dureza aproximada de HV70. El oro blando es adecuado para la unión de chips y la unión por ultrasonidos. La industria de los LED utiliza a menudo el oro blando para la unión de cables.

Secuencias de chapado para oro blando y duro

Secuencia de oro suave

Decapado → Niquelado → Chapado en oro puro

Secuencia de oro duro

Decapado → Niquelado → Predorado (oro flash) → Electrodeposición de aleación de oro-níquel u oro-cobalto.

Estas secuencias son pasos estándar en el taller. Garantizan la capa inferior de níquel y, a continuación, el acabado en oro. El paso previo al dorado ayuda a controlar la adherencia y la dureza final para el proceso de dorado duro.

Diferencia entre oro de inmersión y oro galvánico

A continuación se exponen las diferencias prácticas que los ingenieros suelen observar. Elija el proceso en función de las necesidades del producto.

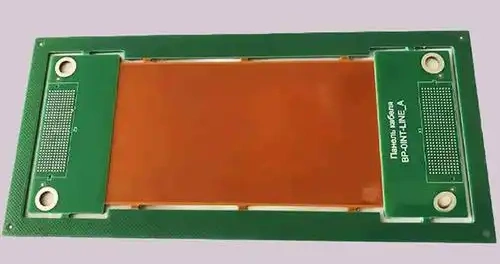

La estructura cristalina y el grosor difieren. El oro de inmersión (a menudo denominado ENIG en la industria) y el oro galvánico forman estructuras cristalinas diferentes. Según esta nota, el oro de inmersión tiende a ser más grueso y muestra un color más dorado. Puede que los clientes prefieran ese aspecto.

El oro por inmersión es más fácil de soldar en la práctica. Suele provocar menos defectos de soldadura y menos quejas de los clientes. El oro de inmersión también presenta menos tensiones. Para productos que necesitan unión, el oro de inmersión puede ser más adecuado. Pero como el oro de inmersión es más blando que el oro duro galvanizado, el oro de inmersión no es tan resistente al desgaste de los dedos de oro.

Mientras las pastillas tengan una capa inferior de níquel, la ruta de la señal de efecto piel permanecerá en el cobre. Por tanto, la inmersión en oro no debería dañar la transmisión de la señal.

Se dice que el oro de inmersión tiene una estructura cristalina más densa y resiste mejor la oxidación. Elija el proceso en función de las necesidades del producto.

Con un trazado más denso, una anchura de traza y un espaciado de hasta 3-4 mil, el oro galvánico puede provocar cortocircuitos en los hilos de oro con mayor facilidad. El oro por inmersión, con níquel bajo las almohadillas, evita los cortocircuitos del hilo de oro en muchos casos.

Las pastillas de oro por inmersión con una capa inferior de níquel se adhieren mejor a la máscara de soldadura y al cobre. Esto hace que la adherencia de la máscara sea más firme. Cuando los ingenieros realizan compensaciones o retoques, la distancia no cambia fácilmente.

El dorado por inmersión suele utilizarse para placas con mayor planitud y necesidades de montaje críticas. No suele presentar problemas de almohadillas negras tras el montaje. En muchos casos, la planitud y la vida útil del oro de inmersión son comparables a las de un buen oro galvánico.

Nota: Estos puntos reflejan la experiencia práctica del taller. Realice siempre pruebas para su producto y línea de montaje específicos.

Flujo del proceso de dorado superficial de PCB

A continuación se muestran ejemplos de flujos para oro duro electrodepositado en placa completa. Los valores y pasos siguen un estándar de taller.

Oro duro electrodepositado en toda la placa, espesor del oro ≤ 1,5 μm

Flujo del proceso

Preproceso → Película seca de la capa exterior → Comprobación de la película seca → Chapado de patrón cobre-níquel-oro → Película seca secundaria → Comprobación de la película seca → Electrodeposición de oro duro → Grabado de la capa exterior → Proceso siguiente.

Notas de producción

Utilice la película seca GPM-220 que resiste el electro-oro.

Si la placa completa no tiene impresión de máscara de soldadura, no es necesaria una segunda película seca.

Si la placa tiene máscara de soldadura, la segunda película seca sólo debe cubrir las posiciones de las ventanas de los pads. No aplique la segunda película a toda la placa.

La película secundaria de película seca (película para película seca) debe actuar como la película de máscara de soldadura. Mantenga sólo las almohadillas y no comparta la misma película que la película de máscara de soldadura. La película seca debe ser 2 mil más grande que la película de máscara de soldadura.

Espesor del oro 1,5 μm < espesor del oro ≤ 4,0 μm

Flujo del proceso

Preproceso → Película seca de la capa exterior → Comprobación de la película seca → Metalizado del patrón → Grabado de la capa exterior → Película seca secundaria → Comprobación de la película seca → Placa sólida de cobre-níquel-oro → Electrodeposición de oro duro → Pelado de los hilos conductores → Proceso siguiente.

Notas de producción

Utilice la película seca GPM-220 para el electro-oro.

Si no se imprime ninguna máscara de soldadura en toda la placa, no es necesaria una segunda película seca.

Si hay máscara de soldadura, la segunda película seca sólo en las ventanas de los pads. No lo haga en toda la placa.

La película seca secundaria debe mantener sólo las almohadillas y no puede compartir con la película de máscara de soldadura. Debe ser 2 mil más grande que la película de máscara de soldadura.

Para la separación de áreas doradas, consulte el diseño de la capacidad de enrutamiento.

Utilice cables pelables o métodos de reelaboración de cables.

Notas especiales

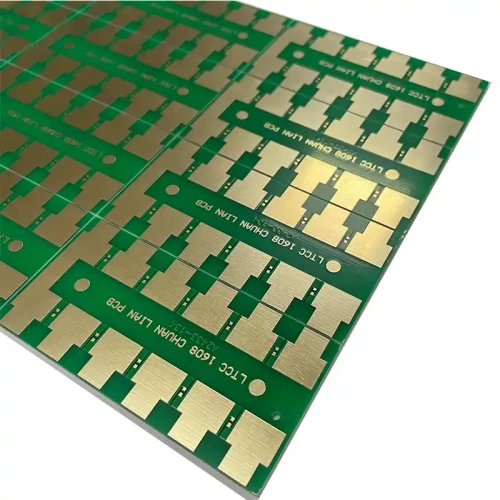

En la actualidad, el chapado en oro grueso suele emplear una aleación de oro y cobalto. Es habitual en conectores de placas de circuito impreso o pastillas de interruptores de contacto.

En el caso del oro grueso en toda la placa, evalúe si las zonas de oro grueso tienen pastillas SMT o BGA. Si es así, advierta al cliente de posibles problemas de soldabilidad. Para esas posiciones, sugiera cobre-níquel-oro chapado en patrón en su lugar.

Si el cliente ya ha preparado almohadillas de salida que necesitan oro duro, después del grabado de la capa exterior se puede seguir directamente con el proceso de oro duro.

No haga placas con un grosor de oro > 4 μm.

Para los procesos que utilizan película seca secundaria para oro + oro duro, los requisitos de espaciado frente al grosor del oro son: para un grosor de oro de 0,38 μm el espaciado mínimo es de 7 mil; para 0,8 μm el espaciado mínimo es de 8 mil; para ≥1,0 μm el espaciado mínimo es de 10 mil.

Oro blando galvanoplateado en toda la placa (grosor del oro ≤ 1,5 μm)

Flujo del proceso

Preproceso → Película seca de la capa exterior → Comprobación de la película seca → Chapado de patrón cobre-níquel-oro → Película seca secundaria → Comprobación de la película seca → Electrochapado de oro blando → Grabado de la capa exterior → Proceso siguiente.

Notas de producción

Utilice la película seca GPM-220 resistente al electro-oro.

Si la placa completa no tiene impresión de máscara de soldadura, no se necesita una segunda película seca.

Si la placa tiene máscara de soldadura, la segunda película seca sólo para las ventanas de las almohadillas, no para toda la placa.

La película seca secundaria equivale a la película de máscara de soldadura. Conserve sólo las almohadillas. No la comparta con la película de máscara de soldadura. Debe ser 2 mil más grande que la película de máscara de soldadura.

Espesor del oro 1,5 μm < oro ≤ 4,0 μm

Flujo del proceso

Preproceso → Película seca de la capa exterior → Comprobación de la película seca → Chapado de patrón → Grabado de la capa exterior → Película seca secundaria → Comprobación de la película seca → Chapado de patrón cobre-níquel-oro → Galvanoplastia de oro blando → Pelado de hilos conductores → Proceso siguiente.

Notas de producción

Utilice la película seca GPM-220 resistente al electro-oro.

Si la placa completa no tiene impresión de máscara de soldadura, no se necesita una segunda película seca.

Si la placa tiene máscara de soldadura, la segunda película seca sólo para las ventanas de las almohadillas.

La película seca secundaria debe mantener sólo las almohadillas y no compartirla con la película de máscara de soldadura. Debe ser 2 mil más grande que la película de máscara de soldadura.

Para el espaciado del área dorada, siga el diseño de la capacidad de enrutamiento.

Utilice cables pelables o cables de reparación.

Notas especiales

Si el cliente ya tiene almohadillas de salida que necesitan oro blando, después del grabado de la capa exterior siga el proceso de oro blando.

No haga placas con un grosor de oro > 4 μm.

Para oro + oro blando utilizando película seca secundaria, las reglas de espaciado frente al grosor del oro son: 0,38 μm min espaciado 7 mil; 0,8 μm min espaciado 8 mil; ≥1,0 μm min espaciado 10 mil.

Oro electrolítico sin níquel (oro duro / oro blando)

Requisitos y notas

Para el oro sin níquel solicitado por el cliente, ya sea oro duro o blando, el espesor mínimo del oro debe controlarse a 0,5 μm. Si es inferior a 0,5 μm, no utilice oro sin níquel.

Si el espesor del oro > 4 μm, no hacer.

Para las placas que tienen níquel galvanoplastia de oro duro o blando, siga las mismas reglas. La única diferencia es que no marque MI como “sólo oro sin níquel”. En su lugar, rellene el espesor de níquel requerido.

Para oro + oro duro con película seca secundaria, las reglas de espaciado son: 0,38 μm oro min 7 mil; 0,8 μm min 8 mil; 1,0 μm y superior min 10 mil.

Requisitos de diseño y notas para el chapado en oro

Cuando hay cables conductores

Añada una traza de 12 mil de ancho al final del dedo de oro como plomo. Para un grosor de cobre acabado ≤ 2 oz, si el grosor del cobre es > 2 oz, la traza de plomo no debe ser inferior al ancho de trazo mínimo de la placa. A ambos lados del dedo de oro, en la ranura de fresado más cercana, añada un dedo de oro falso para dividir la corriente. Esto ayuda a evitar un grosor desigual en los dedos de oro centrales.

Cuando no hay cables conductores (oro local electrogrueso)

Perforación: Taladre sólo agujeros PTH que atraviesen la placa. Para los agujeros NPTH utilizar el procesamiento método de dos taladros.

Máscara de soldadura 1: En las observaciones MI debe indicarse que se utilice película de electro-oro.

Marcado 1: En las observaciones MI se indica que no hay marcado, sólo se hornea el tablero.

Máscara de soldadura 2: Estado de observaciones MI para eliminar la máscara de soldadura. Después de quitar la máscara de soldadura, pasar rápidamente al siguiente proceso para evitar la oxidación.

Atención

I. La película de enrutamiento debe enmascarar las posiciones que serán electrodoradas.

II. Para las pastillas de electro-oro conectadas a las trazas, añada una lágrima en la unión de la pastilla a la traza.

III. Máscara de soldadura 2: En las observaciones de MI se indica que no se debe lijar la superficie de electro-oro. En el caso del electrodorado por una sola cara, sólo se debe lijar la cara grande de cobre en la limpieza frontal.

Capacidades de chapado en oro de Philifast

Philifast ofrece un chapado en oro fiable para placas de circuito impreso. Hacemos oro blando y oro duro. Hacemos oro de inmersión (ENIG) y oro galvánico. Atendemos placas de alta densidad, placas de conectores y prototipos que necesitan una larga vida útil. Tenemos experiencia demostrada con dedos de oro, almohadillas de unión y placas que necesitan una excelente planitud para 0201 y piezas más pequeñas.

Puntos clave de venta

Presupuestos rápidos y plazos de entrega claros.

Certificado ISO y conforme a RoHS.

Líneas profesionales de chapado en oro con un estricto control del proceso.

Control preciso del grosor y la separación del oro.

Apoyo a prototipos y entregas rápidas de lotes pequeños.

Lo que mostramos a los clientes

Fotos de muestra de tableros chapados a petición.

Informes de pruebas y datos de inspección para demostrar la calidad.

Comprobación DFM gratuita de los diseños chapados en oro para evitar problemas de soldabilidad o espaciado.

Elija Philifast cuando necesite un chapado estable, tolerancias ajustadas y un servicio rápido. Póngase en contacto con nosotros para obtener un presupuesto rápido y una revisión DFM gratuita de su diseño chapado en oro.

Preguntas frecuentes

ENIG es un proceso de inmersión: una capa de níquel químico está cubierta por una inmersión en oro muy fina para conseguir planitud y soldabilidad. El oro duro es galvánico, mucho más grueso y optimizado para el desgaste mecánico (ciclos de acoplamiento). Elija ENIG para los pads planos BGA/fine-pitch y oro duro para los conectores de borde.

El oro de inmersión ENIG típico es muy fino (del orden de 0,05-0,23 µm para la capa de Au; el Ni es de unas pocas µm). El grosor del oro duro para los conectores de borde es mucho mayor (decenas de micropulgadas/décimas de µm a >0,5 µm según las especificaciones). Indique siempre el grosor final (µin o µm) al realizar el pedido.

Utilice acabados dorados cuando necesite una larga vida útil, una excelente planaridad (para BGAs/paso fino), resistencia a la corrosión o resistencia al apareamiento/desgaste (conectores de borde). Para placas generales de bajo coste, HASL/OSP puede ser suficiente.

Solicite mediciones del espesor del oro, inspección visual de defectos de chapado, pruebas de resistencia/continuidad de los contactos y (para ENIG) comprobaciones de sección transversal o XRF cuando el riesgo de fallo sea elevado. Para los contactos de acoplamiento, incluya pruebas de ciclo de acoplamiento.

Sí-ENEPIG (níquel químico, paladio químico por inmersión en oro) mejora la unión de los cables y la fiabilidad de los contactos en algunos casos. La selección depende de la unión, los ciclos de acoplamiento, la corrosión y el coste.