Visión general

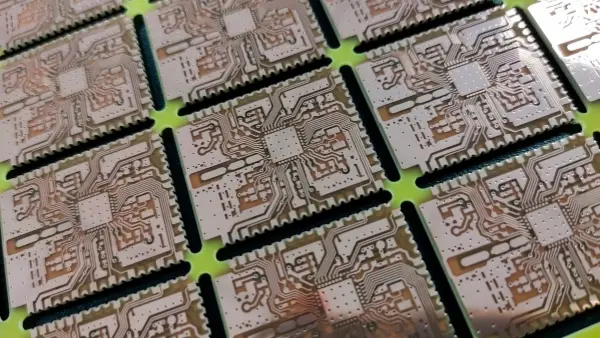

Los productos electrónicos plantean mayores exigencias a las placas de circuitos impresos. El número de piezas de la placa aumenta rápidamente. Los tamaños de las piezas son cada vez más pequeños. Las placas de circuito impreso de medio agujero se utilizan cada vez más porque son fáciles de soldar, ocupan poca superficie de módulo y admiten muchas funciones.

¿Qué es una placa de circuito impreso de medio agujero?

Un medio agujero metálico (o media ranura) se hace primero perforación y metalizar un agujero, y luego taladrar o fresar de nuevo para cortar el agujero por la mitad. En pocas palabras, se trata de un orificio metalizado en el borde de la placa cortado por la mitad. El proceso de medio agujero metalizado en el borde está maduro. En la industria de las placas de circuito impreso también se llama “agujero de sello postal”. Se puede soldar el borde del agujero directamente a la placa principal. Esto ahorra conectores y espacio. Se ve a menudo en circuitos de señal. La mayoría de las placas de circuito impreso de módulos utilizan medios agujeros.

Características de las placas de circuito impreso metalizadas de medio agujero

La unidad individual es pequeña.

El borde de la unidad tiene una fila de medios agujeros metalizados. Esta unidad es una subplaca de una placa base. Los semiagujeros metalizados se sueldan a la placa base y a los cables de los componentes.

Ventajas del proceso de medio agujero

Aumentar la resistencia de las almohadillas. El diseño de medio orificio refuerza mecánicamente la almohadilla del borde. En placas de circuito impreso modulares, mejora la fiabilidad de la soldadura. Se adapta a usos de alta densidad y alta vibración.

Optimice la distribución del espacio. Los medios agujeros permiten colocar las piezas de forma más flexible y ocupar menos espacio. Por ejemplo, en un módulo Wi-Fi puedes soldar el medio agujero del borde directamente a la placa principal y reducir el grosor del producto en unos 60%. Esto es ideal para dispositivos delgados.

Simplificar la producción. El proceso requiere pasos adicionales al principio (por ejemplo, chapado de cobre y singulación precisa), pero en general es más eficiente que el uso de conectores tradicionales. También evita tener que comprar conectores.

Mejorar el aspecto. Los semiagujeros en los bordes hacen que la placa de circuito impreso tenga un aspecto más limpio. Esto satisface las necesidades de aspecto de los productos modernos.

Mejora el rendimiento de la señal. En casos de alta frecuencia (por ejemplo, 5G), los semianillos pueden reducir la capacitancia parásita y la pérdida de señal. Esto aumenta la eficiencia de la transmisión.

Dificultades de procesamiento

Tras el conformado, las placas de circuito impreso metalizadas de medio agujero suelen presentar problemas en el cobre de la pared del agujero. Entre ellos se encuentran el levantamiento del cobre, el cobre oscuro, las rebabas sobrantes y el desplazamiento. Estos problemas son un reto habitual para los fabricantes de PCB en la fase de conformado.

Una fila completa de medios agujeros en forma de sello de correos es especialmente dura. El tamaño del agujero es de unos 0,6 mm. La separación entre orificios y paredes es de 0,45 mm. La separación entre las capas exteriores es de unos 2 mm. Los pequeños huecos facilitan los cortocircuitos debido a la piel de cobre.

Entre los métodos de conformado habituales para PCB metalizadas de medio agujero se incluyen el fresado CNC (router), el punzonado mecánico y el corte en V. Cuando estos métodos eliminan partes innecesarias de los orificios metalizados, suelen dejar hilos de cobre y rebabas en los bordes cortados del PTH (orificio pasante metalizado). En casos graves, el cobre de la pared del orificio puede levantarse o desprenderse. Además, durante el conformado, la expansión de la PCB, la precisión de la posición del taladro y la precisión del conformado pueden hacer que los medios agujeros de la izquierda y la derecha de la misma unidad difieran mucho en tamaño. Esto dificulta la soldadura y el montaje para los clientes.

Puntos a tener en cuenta para el proceso de PCB de medio agujero

Todas las posiciones de los orificios metalizados de medio agujero de la placa de circuito impreso deben taladrarse después de la obtención de imágenes/de la galvanoplastia (o después de la galvanoplastia del patrón), y antes del grabado, de modo que en cada extremo del medio agujero los puntos de cruce tengan un orificio taladrado.

El departamento de ingeniería debe establecer el flujo de MI (instrucciones de fabricación) para el proceso de medio orificio.

En el caso de los medios agujeros metálicos que se forman perforando primero (o fresando), luego chapando el patrón y, a continuación, con un segundo taladro antes del grabado, piense si el fresado de la forma exterior dejará al descubierto el cobre. Si es necesario, desplace el medio orificio taladrado hacia el interior de la unidad.

Para el orificio del lado derecho (medio orificio perforado):

a. Taladre primero, luego dé la vuelta a la placa (o hágala en espejo) y taladre el agujero del lado izquierdo.

b. Esto reduce la tracción de la broca sobre el cobre del orificio y evita la pérdida de cobre dentro del medio orificio.El tamaño de la broca para el medio agujero depende de la distancia a la línea de contorno.

Dibuje la película de máscara de soldadura. Para aberturas fresadas, añada puntos de tope y amplíe las ventanas 4 mils.

Flujo del proceso

Un medio agujero es un agujero metalizado cortado por la mitad. Parece sencillo porque se podría pensar que sólo hay que fresar el contorno en un tablero normal. En realidad, no es sencillo.

Fresar los agujeros de medio canto utilizando una trayectoria de corte en forma de doble V.

Para el segundo taladro, añada agujeros guía en el borde del agujero roto. Retire pronto la piel de cobre para reducir las rebabas. Cambie de la broca recta al cortador de ranuras y optimice la velocidad y el avance del husillo.

Aplica una capa de cobre a la placa para que las paredes de los agujeros redondos del borde de la placa reciban una capa de cobre.

Haz el circuito de la capa exterior laminando, exponiendo y revelando. A continuación, realice un segundo cobreado y estañado para que la capa de cobre de las paredes de los orificios redondos del borde se haga más gruesa y quede cubierta por una capa de estaño resistente al grabado.

Forme el medio agujero cortando por la mitad el agujero redondo del borde del tablero.

Retire la película de protección que se ha prensado durante la laminación.

Grabe la placa para eliminar el cobre exterior expuesto que queda tras el decapado.

Pele el estaño de la placa para que el cobre de la pared de medio agujero quede al descubierto.

Tras el conformado, utilice cinta roja para mantener unidas las placas de las unidades. Páselas por el grabado alcalino para eliminar las rebabas.

Después de que la placa reciba un segundo cobreado y estañado, corte el agujero del borde redondo por la mitad para hacer el medio agujero. Dado que el cobre de la pared del orificio está recubierto de estaño y el cobre de la pared del orificio está totalmente unido al cobre de la capa exterior, la unión es fuerte. El corte evita que el cobre se levante o se pele.

Una vez realizada la formación del medio agujero, retire la resistencia y, a continuación, grabe. De este modo se evita la oxidación de la superficie de cobre y se evitan restos de cobre o incluso cortocircuitos. Aumenta el rendimiento de las placas de circuito impreso metalizadas de medio agujero.

Preguntas frecuentes

Un medio orificio (almenado) es un orificio pasante chapado que se fresa o fresa de modo que sólo queda la mitad del orificio en el borde de la placa. Crea una placa semicircular que se utiliza para soldar módulos o conexiones de placa a placa.

Normalmente, en la fabricación se taladran orificios chapados completos, se chapan y, a continuación, se perfila (fresa) el borde de la plancha para dejar al descubierto la mitad de cada orificio chapado. El resultado es una almohadilla semicircular chapada a lo largo del borde.

Usos habituales: tarjetas de interconexión de módulos (módulos Bluetooth/Wi-Fi), conexiones soldadas de placa a placa, sistemas modulares compactos y situaciones en las que deben eliminarse los conectores.

Sí, se utilizan mucho para módulos compactos y placas de circuito impreso de paso fino, pero el diseño debe tener en cuenta el tamaño de la almohadilla, el fileteado de la soldadura y el comportamiento de reflujo de la soldadura.

Incluya archivos Gerber + de perforación (PTH), marque claramente los orificios almenados en la capa mecánica o en las notas, proporcione el acabado deseado (por ejemplo, ENIG) y solicite la información DFM de la fábrica.