Visión general

El estañado químico, a menudo denominado estañado por inmersión, es un acabado superficial utilizado para SMT y el embalaje de chips. Deposita una capa de estaño metálico sobre el cobre mediante una reacción química. Funciona bien en placas de alta densidad y precisión. También es adecuado para trazas finas, pads estrechos y placas de circuito impreso de paso pequeño. Este acabado es un proceso ecológico que puede sustituir al metalizado de aleación Pb-Sn. La capa de estaño depositada tiene una estructura cristalina fina, un aspecto blanco plateado, una superficie plana, buena soldabilidad y un rendimiento estable.

El principio del estañado químico consiste en cambiar el potencial químico de los iones de cobre para que los iones estañosos del baño sufran una reacción de desplazamiento. El estaño metálico reducido se deposita en la superficie de cobre para formar una capa de estaño. Los complejos metálicos que se adsorben en la superficie de estaño por inmersión ayudan a catalizar la reducción de los iones estaño. Esto mantiene la reacción de reducción y garantiza que la capa de estaño alcance el espesor necesario.

Funciones principales

Proteger las trazas de cobre

El estaño por inmersión forma una capa de estaño sobre las trazas de cobre. Esta capa protege el cobre de la oxidación y la corrosión. Ayuda a prolongar la vida útil de la placa de circuito impreso.Mejorar la calidad de la soldadura

La capa de estaño proporciona unas buenas condiciones de soldadura. Las juntas de soldadura son más fuertes y fiables. Esto aumenta el rendimiento y la fiabilidad de la placa.Mejorar las propiedades eléctricas

El estaño puede mejorar el rendimiento eléctrico. Puede reducir la resistencia y ayudar con la capacitancia y la inductancia en algunos casos. Esto ayuda a que los circuitos funcionen con más eficacia.Aumentar la resistencia al desgaste

El estaño tiene una buena resistencia al desgaste. Protege la placa de los daños causados por el entorno exterior.

Escenarios de aplicación

El estaño de inmersión es barato y fácil de manejar. Ofrece resultados claros. Se utiliza mucho en productos electrónicos que son sensibles a los costes y necesitan un rendimiento razonable de la soldadura. El estaño de inmersión también funciona en casos en los que se necesita un mejor rendimiento medioambiental. Comparado con el oro de inmersión, el estaño de inmersión es más respetuoso con el medio ambiente en muchos casos.

Diferencia entre el estañado por pulverización de PCB y el estañado químico (por inmersión)

Estañado por pulverización (nivelación de soldadura de PCB por aire caliente mediante pulverización) cuesta un poco menos. Este método pulveriza estaño solo sobre las almohadillas.

Estaño químico (estaño de inmersión) deposita estaño por medios químicos en zonas de pads e incluye también el cobre superficial. Utiliza una fina capa de estaño, normalmente de 10-30 µm, principalmente para evitar la oxidación y mejorar la humectación de la soldadura SMT. Su objetivo es el mismo que el oro por inmersión o el OSP. SMT requiere que la placa esté estañada.

Lata de spray utiliza métodos físicos para pulverizar una capa de estaño. El grosor suele ser de 50-150 µm. Para SMT, no se necesita estañado adicional. Basta con soldar las piezas con soldadura fundida.

Las composiciones son diferentes. Estaño químico utiliza sales de estaño en una solución ácida que contiene estaño. Lata de spray suele utilizar aleaciones de estaño con plomo o mezclas sin plomo (el estaño puro no se utiliza debido a su elevado punto de fusión).

Estaño químico, también llamado estaño de inmersión, es un tratamiento de superficie para la protección de pastillas como OSP, oro de inmersión y plata de inmersión. Protege principalmente la lámina de cobre superficial en las zonas de los pads.

Estañado galvánico (estañado) es un proceso utilizado en las fábricas de circuitos impresos durante los procedimientos de doble cobreado. Protege las trazas y los orificios chapados antes del grabado. Tras el grabado, se retira el estaño protector y la producción pasa a la impresión de máscaras de soldadura. El estañado no se ve en las plantas de montaje SMT.

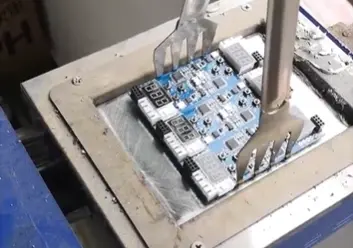

Flujo del proceso

Junta en → Desengrasar → Aclarar → Micrograbado → Aclarar → Activación → Pre-inmersión →

→ Estaño de inmersión A → Estaño de inmersión B → Aclarado con agua caliente → Aclarado con agua fría → Escurrir → Secar.

Notas sobre el proceso

Limpieza ácida y desengrasado / limpieza de agujeros

GZ-2061 y GZ-2062 eliminan la suciedad orgánica, las huellas dactilares y los óxidos de cobre de los pads y orificios pasantes. Preparan una superficie de cobre limpia para el estañado por inmersión. Materiales utilizados: GZ-2061 / GZ-2062.Activación

GZ-2066 protege el baño de estaño de inmersión posterior. Reduce la contaminación y prolonga la vida útil del baño. Material utilizado: GZ-2066.Revestimiento previo

El estañado previo aplica una fina capa de estaño sobre la base de cobre antes del estañado por inmersión. Esto ayuda a obtener un buen aspecto final y una capa de estaño densa. Material utilizado: GZ-2069.Lata de inmersión

El estañado por inmersión puede sustituir al estañado por pulverización. Deposita el estaño sobre el cobre por desplazamiento. La soldabilidad puede durar más de seis meses. Material utilizado: GZ-2069.

Características del producto

Tras el estañado por inmersión, las planchas adquieren un buen aspecto y una capa de estaño uniforme y densa con una fuerte adherencia. El grosor típico es de 0,8-1,2 µm. La capa de estaño no muestra bigotes ni cristales dendríticos.

Requisitos de equipamiento y material de los depósitos

| Artículo | Depósitos pasantes | Tanques de agujero negro | Tanques de micrograbado |

|---|---|---|---|

| Cuerpo del depósito | PE, PP, acero inoxidable 304 o 316 | PP, PVC, 316 SS | PE, PP, PVC rígido |

| Calentadores | Acero inoxidable 304 ó 316 o recubierto de teflón | ACERO INOXIDABLE 316 | Calentadores de acero inoxidable 316 o titanio |

| Filtración | Filtración continua | - | Filtración continua |

| Agitación | Oscilación mecánica, vibración | Oscilación mecánica, vibración | Oscilación mecánica, vibración, agitación por aire |

Control de procesos

1. Puesta en marcha del baño (elaboración de la solución)

| Nombre del depósito | Química | Volumen del depósito | Concentración de arranque | Importe inicial |

|---|---|---|---|---|

| Desengrasar | GZ-2061 | 100 L | 50 mL/L | 5 L |

| GZ-2062 | 100 L | 2 g/L | 0,2 Kg | |

| H₂SO₄ | 100 L | 50 mL/L | 5 L | |

| Micrograbado | H₂SO₄ | 100 L | 25 mL/L | 2.5 L |

| GZ-2065 | 100 L | 20 g/L | 2 Kg | |

| SPS | 100 L | 100 g/L | 10 Kg | |

| Activación | GZ-2066 | 100 L | 150 mL/L | 15 L |

| Revestimiento previo | GZ-2069 | 100 L | 100% | 100 L |

| Estaño de inmersión A | GZ-2069 | 100 L | 100% | 100 L |

| Estaño de inmersión B | GZ-2069 | 100 L | 100% | 100 L |

2. Condiciones de funcionamiento

| Baño | Tema de análisis | Gama de control | Frecuencia de análisis | Temp | Tiempo (min) | Filtración |

|---|---|---|---|---|---|---|

| Desengrasar | H₂SO₄ | 40-50 mL/L | una vez/día | 40-50℃ | 3-5 | Sí |

| Micrograbado | H₂SO₄ | 20-25 mL/L | una vez/día | 20-30℃ | 1-2 | Sí |

| SPS | 80-120 g/L | una vez/día | - | - | - | |

| Tasa de micrograbado | 0,5-1,5 µm | una vez/turno | - | - | - | |

| Cu²⁺ | <20 g/L | una vez/día | - | - | - | |

| Activación | Ácido eq. | 0.1-0.2 N | una vez/día | 22-32℃ | 1-2 | Sí |

| Revestimiento previo | Ácido eq. | 2.0-4.0 N | una vez/día | 36-40℃ | 1-2 | Sí |

| Contenido Sn | 12-16 g/L | - | - | - | - | |

| Estaño de inmersión A | Ácido eq. | 2.0-4.0 N | una vez/día | 50-60℃ | 5-10 | Sí |

| Contenido Sn | 12-16 g/L | una vez/día | - | - | - | |

| Estaño de inmersión B | Ácido eq. | 2.0-4.0 N | una vez/día | 68-72℃ | 10-12 | Sí |

| Contenido Sn | 12-16 g/L | una vez/día | - | - | - | |

| Espesor del estaño | 0,8-1,2 µm | una vez/día | - | - | - |

3. Normas de reposición y sustitución de baños

| Baño | Química | Reponga | Sustituir estándar | Cambio de filtro |

|---|---|---|---|---|

| Desengrasar | H₂SO₄ | Añadir por análisis | Sustituir al tratar 40-50 m² de tablas | Cambiar el filtro semanalmente |

| Micrograbado | H₂SO₄ | Añadir por análisis | Sustituir cuando Cu²⁺ > 20 g/L. | Cambiar el filtro semanalmente |

| SPS | Añadir por análisis | - | - | |

| Activación | Ácido eq. | Añadir por análisis | - | Cambiar el filtro semanalmente |

| Revestimiento previo | - | Añadir por análisis | Sustituir cuando Cu²⁺ > 8 g/L. | Cambiar el filtro cada 2 días |

| Contenido Sn | - | - | - | |

| Lata de inmersión | Contenido en ácido | Añadir por análisis | Sustituir cuando Cu²⁺ > 8 g/L. | Cambiar el filtro cada 2 días |

| Contenido Sn | - | - | - |

4. 4. Condiciones de almacenamiento

GZ-2001, GZ-2002, GZ-2004: evitar la luz solar directa. Caducidad dos años. Almacenar entre -5℃ y 40℃.

GZ-2003: almacenar de 3℃ a 30℃.

5. Tratamiento de aguas residuales

Residuos de tanques limpios: neutralizar con ácido y verter según las normas medioambientales.

Residuos de tanques con orificios pasantes: neutralizar con ácido y luego verter según las normas.

Residuos del tanque de activación: neutralizar y verter según las normas.

Residuos del tanque de inmersión de estaño: neutralizar con álcali y luego verter según las normas.

Residuos de micrograbado: recuperar el sulfato de cobre mediante electropurificación y recristalización. A continuación, neutralizar con álcali y descargar según las normas.

Métodos de análisis de reactivos

1. H₂SO₄ en baño de micrograbado.

Reactivos

Solución patrón de NaOH [c(NaOH)=1 mol/L].

0.1% indicador naranja de metilo

Pasos

Tomar 5 mL de la solución del tanque en un matraz Erlenmeyer de 250 mL.

Añadir 50 mL de agua pura y 2-5 gotas de naranja de metilo.

Valorar con NaOH (1 mol/L) hasta que el color cambie de rojo a amarillo. Registrar el volumen V.

Cálculo

H₂SO₄ (mL/L) = 5,43 × c × V

c = concentración real de NaOH (mol/L)

V = volumen de NaOH utilizado (mL)

Añadir

H₂SO₄ (mL) = (valor ajustado - valor de análisis) × volumen del depósito (L)

2. SPS en baño de micrograbado

Reactivos

Solución patrón de tiosulfato sódico [c(Na₂S₂O₃)=0,1 mol/L].

1% indicador de almidón

KI

20% H₂SO₄

Pasos

Tomar 2 mL de la solución del tanque en un matraz de 250 mL.

Añadir 50 mL de agua pura, 5 mL de 20% H₂SO₄, 2 g de KI, mantener en oscuridad durante 20 min.

Valorar con Na₂S₂O₃ hasta amarillo claro. Añadir unas gotas de indicador de almidón.

Continuar la valoración hasta que sea incolora. Registrar el volumen V.

Cálculo

SPS (g/L) = 60 × c × V

Añadir

SPS total (g) a añadir = (valor establecido - valor de análisis) × volumen del depósito (L)

3. Cu²⁺ en baño de micrograbado.

Reactivos

Solución patrón de EDTA-2Na [c=0,05 mol/L].

pH=10 tampón amoniaco-cloruro amónico

0.1% Indicador PAN

Pasos

Tomar 1 mL de solución del tanque en un matraz de 250 mL.

Añadir 100 mL de agua pura, 20 mL de tampón pH=10, 5 gotas de PAN.

Valorar con EDTA-2Na hasta verde hierba. Registrar el volumen V.

Cálculo

Cu²⁺ (g/L) = 63,5 × c × V

Gama de control: Cu²⁺ < 30 g/L

4. H₂SO₄ en agente de limpieza/agujero pasante.

Igual que la prueba de micrograbado H₂SO₄. Rango de control: 40-50 mL/L.

5. Ácido eq. en activación

Reactivos: NaOH estándar 0,1 mol/L, indicador verde de bromofenol 0,1%

Método: Tomar 5 mL de muestra, añadir 150 mL de agua pura e indicador, valorar con NaOH 0.1 mol/L hasta punto final azul.

Cálculo: Ácido eq. = 0,02 × V. Intervalo de control: 0.1-0.2 N.

Análisis de baños de estaño por inmersión

1. Análisis del equivalente ácido

Reactivos: NaOH 1 mol/L, indicador de fenolftaleína 0,1%

Método: Tomar 2 mL de muestra, añadir 100 mL de agua pura e indicador, valorar con NaOH hasta que lo incoloro se vuelva rojo. Registrar V.

Cálculo: Ec. ácido = 0,5 × c × V.

2. Análisis del contenido de estaño

Reactivos: EDTA-2Na 0,05 mol/L, indicador naranja de dimetilfenol (mezclar 100 mg de naranja de dimetilfenol con 10 g de KNO₃), tampón acetato de pH 4,5.

Método: Tomar 5 mL de muestra, añadir 25 mL de tampón pH 4,5 y 100 mL de agua pura. Mezclar y añadir unos 50 mg de indicador. Valorar con EDTA-2Na hasta que el color cambie de rosa a amarillo. Registrar V.

Cálculo: Sn (g/L) = 24 × c × V.

3. Cu²⁺ en baño de estaño por inmersión.

Mismo método EDTA que el anterior. Control Cu²⁺: utilice la fórmula Cu²⁺ (g/L) = 63,5 × c × V.

Control de calidad

Espesor del estaño por método gravimétrico

Tomar una placa revestida de cobre de doble cara de 5 × 5 cm² sin agujeros. Hornear a 120℃ durante 15 min. Enfriar 15 min. Pesar con precisión = W1.

Después de desengrasar y micrograbar, hornear a 120℃ 15 min. Enfriar 15 min. Pesar = W2.

Después de sumergir el molde, hornear a 120℃ 15 min. Enfriar 15 min. Pesar = W3.

Espesor del micrograbado (µm) = 22,42 × (W1 - W2).

Espesor del estaño de inmersión (µm) = 386,13 × (W3 - W2).

Donde W1 = peso antes del micrograbado (g)

W2 = peso después del micrograbado (g)

W3 = peso después del estañado (g)

22,42 y 386,13 son factores de conversión.

Notas especiales

Utilice el método del peso o rayos X para medir el espesor del estaño. Mantenga el espesor entre 0,8 y 1,2 µm para garantizar la soldabilidad y la vida útil de almacenamiento.

Antes de imprimir la máscara de soldadura, desbaste la superficie de cobre con un proceso basto y utilice tinta de alta calidad para la máscara de soldadura. Esto garantiza que la máscara de soldadura pueda resistir la inmersión en productos químicos de estaño.

Resolución de problemas y soluciones

Problema: Espesor de estaño demasiado bajo

Posible causa 1: Temperatura del depósito demasiado baja.

Solución: Compruebe el calentador. Asegúrese de que la temperatura está dentro del rango de proceso antes de chapar las placas.

Posible causa 2: Acidez del depósito demasiado alta.

Remedio: Añadir agua pura para ajustar la acidez.

Posible causa 3: Bajo contenido de estaño.

Remedio: Añadir GZ-2069-B para elevar el nivel de estaño.

Posible causa 4: Tasa de micrograbado baja.

Solución: Aumentar la velocidad de micrograbado dentro del rango del proceso.

Problema: la superficie del estaño se oscurece

Posible causa 1: Filtración deficiente del depósito.

Solución: Comprobar el sistema de filtrado. Reemplace el filtro. Filtrar a 40℃ durante 2-4 horas.

Posible causa 2: Acidez del depósito demasiado alta.

Remedio: Añadir agua pura para ajustar la acidez.

Posible causa 3: Velocidad de micrograbado demasiado baja.

Remedio: Compruebe los niveles de H₂SO₄, Na₂S₂O₈, Cu²⁺ en el micrograbado. Manténgalos en niveles normales.

Posible causa 4: Aclarado no limpio después del estañado.

Remedio: Mejorar el aclarado o sustituir la cuba de aclarado.

Problema: color desigual del estaño

Posible causa 1: Gravedad específica del depósito demasiado alta.

Remedio: Diluir la solución y analizar.

Posible causa 2: Velocidad de micrograbado demasiado baja.

Remedio: Compruebe el micrograbado H₂SO₄, Na₂S₂O₈, Cu²⁺.

Posible causa 3: Contaminación en la placa previa o en el baño de estaño por inmersión.

Solución: Sustituir la placa previa o el baño de inmersión en estaño.

Posible causa 4: Superficie de cobre anormal.

Remedio: Limpiar la superficie de cobre.

Problema: mala soldabilidad

Posible causa 1: Cu²⁺ en el depósito de estaño demasiado alto.

Remedio: Sustituir la solución de baño de estaño.

Posible causa 2: Aclarado no limpio después del estañado.

Remedio: Mejorar el aclarado o sustituir la cuba de aclarado.

Posible causa 3: Contaminación durante el secado al aire.

Solución: Limpiar la sección de secado y el soplador.

Preguntas frecuentes

El ImSn proporciona una superficie plana (mejor para paso fino y BGA) y suele ser más barato que el ENIG, al tiempo que ofrece mejor planitud que el HASL. La elección depende de las necesidades de apareamiento/desgaste y de los requisitos de fiabilidad a largo plazo.

Los acabados de estaño puro pueden, en algunas condiciones, generar "whiskers" con riesgo de cortocircuito. Un buen control del proceso, la mitigación por parte del proveedor (por ejemplo, aleación difusa o capas subyacentes), el revestimiento conformado o los acabados alternativos pueden gestionar este riesgo; hable con su fabricante para aplicaciones de alta fiabilidad.

La vida útil depende del envasado y del entorno. En condiciones de almacenamiento secas y controladas, la vida útil práctica típica es limitada (meses en lugar de años); pregunte a su proveedor por el tiempo de almacenamiento y el envasado recomendados (al vacío/desecante).

El estaño sin inmersión no es adecuado para acoplamientos mecánicos repetidos. Para conectores de borde o ciclos de acoplamiento elevados, utilice oro duro galvanizado sobre níquel.

Solicite pruebas de soldabilidad, comprobaciones puntuales de grosor/XRF, inspección visual de residuos/manchas y (para proyectos críticos) pruebas de bigote y humedad/migración.

Coordine con el montador la pasta/flujo, el perfil de reflujo y la limpieza. Evite colocar superficies de contacto mecánicas en las zonas ImSn; indique en las notas de fabricación si es necesario rellenar las almohadillas o las vías de entrada.