Introducción

PCBA significa Placa de circuito impreso + Montaje. Se refiere al proceso completo en el que una placa de circuito impreso desnuda se somete a SMT (Tecnología de montaje en superficie) o inserción de agujeros pasantes (DIP), seguido de un montaje completo. En China se suele utilizar el término “PCBA”, mientras que en Europa y Estados Unidos la notación estándar es “PCB'A” con apóstrofo, que es la expresión oficial convencional.

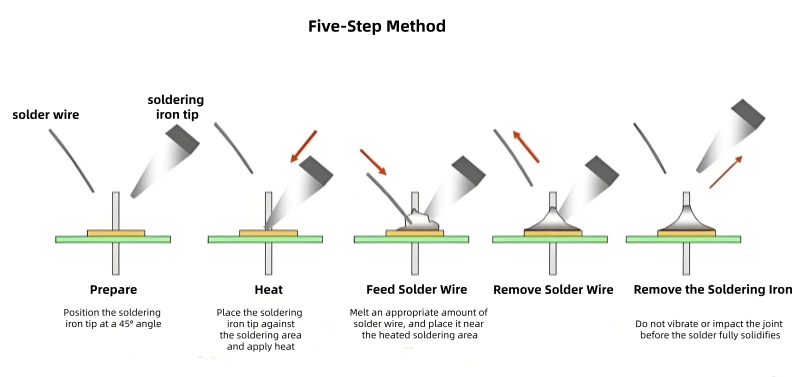

1. Cinco pasos para la soldadura manual de PCBA

- Prepare: Coloque la punta del soldador en un ángulo de 45° con respecto a la junta de soldadura.

- Calor: Toque con la punta del soldador la unión soldada y aplique calor uniformemente.

- Alambre de soldadura: Suministre hilo de soldadura a la junta calentada, permitiendo que la soldadura se funda en la cantidad adecuada.

- Quitar el cable de soldadura: Una vez que se haya fundido suficiente soldadura y recubierto la unión, tire primero del hilo de soldadura.

- Quitar la plancha: Evite cualquier vibración o impacto sobre la junta antes de que la soldadura se solidifique por completo. A continuación, retire con cuidado el soldador.

2. Principios fundamentales de la soldadura de PCBA

2.1 Tensión superficial de la placa y la soldadura

La cohesión de la soldadura de estaño-plomo es extremadamente fuerte, lo que hace que la soldadura fundida adopte una forma esférica. Para un volumen dado, una esfera tiene la superficie más pequeña, lo que coincide con el requisito del estado de baja energía. El fundente funciona de forma similar a un limpiador en superficies metálicas aceitosas. Además, la tensión superficial depende en gran medida de la limpieza del metal y de su temperatura. La humectación ideal (adhesión de la soldadura) sólo se produce cuando la energía de humectación supera significativamente la energía superficial (cohesión) de la soldadura.

2.2 Formación de compuestos intermetálicos

El cobre y el estaño forman granos intermetálicos durante la soldadura. La forma y el tamaño de estos granos vienen determinados por la duración y la intensidad del calor aplicado a la unión. Un menor aporte de calor tiende a producir una estructura cristalina fina, que da lugar a uniones soldadas con una resistencia óptima. Por el contrario, un calor excesivo o un tiempo de soldadura prolongado dan lugar a granos gruesos, arenosos y quebradizos, lo que reduce la resistencia a la cizalladura de la unión.

2.3 Ángulo de humectación de la placa

Cuando la superficie de la placa se calienta hasta aproximadamente 35°C por encima del punto eutéctico de la soldadura y se coloca una gota de soldadura sobre la superficie caliente y fundida, se forma un menisco (superficie líquida curvada). La capacidad de humectación del metal puede evaluarse parcialmente por la forma de este menisco:

- Si el menisco tiene un corte claramente inferior, se parece a una gota de agua sobre una superficie metálica aceitosa o tiende a ser esférico, el metal no es mojable.

- Una buena humectación se indica por un ángulo de menisco pequeño, inferior a 30°.

2.4 Acción humectante

La humectación se refiere al proceso en el que la soldadura líquida caliente se disuelve y se extiende sobre la superficie metálica que se va a unir. La soldadura y el cobre se mezclan a nivel molecular para formar una nueva fase de aleación (parte de cobre, parte de soldadura). Este proceso crea enlaces intermetálicos entre los componentes, que es el núcleo de la soldadura de alta calidad y determina la resistencia de la unión soldada. Para una humectación eficaz:

- La superficie de cobre debe estar limpia y libre de capas de óxido formadas por el aire.

- La soldadura y la superficie de la pieza deben alcanzar la temperatura adecuada.

2.5 Propiedades de las capas intermetálicas

Los PCBA utilizan cobre como metal base y estaño-plomo como aleación de soldadura. Mientras que el plomo no forma compuestos intermetálicos con el cobre, el estaño se difunde en el cobre, creando compuestos intermetálicos (Cu₃Sn y Cu₆Sn₅) en la interfaz soldadura-cobre. Características principales:

- La capa intermetálica (compuesta de fase η y fase ε) debe ser extremadamente fina.

- En la soldadura láser, el grosor de la capa intermetálica es del orden de 0,1 mm; en la soldadura por ola y la soldadura manual, una unión de alta calidad suele tener un grosor de capa intermetálica superior a 0,5 µm.

- La resistencia al cizallamiento de la unión soldada disminuye a medida que aumenta el grosor de la capa intermetálica. Así pues, el tiempo de soldadura debe reducirse al mínimo para mantener el grosor de la capa por debajo de 1 µm.

3. Precauciones para la soldadura manual de PCBA

3.1 Control de descargas electrostáticas (ESD)

Lleve siempre una muñequera ESD. El cuerpo humano puede acumular más de 10.000 voltios de electricidad estática, mientras que muchos circuitos integrados pueden resultar dañados por tensiones superiores a 300 V. La muñequera garantiza la descarga estática a tierra, protegiendo los componentes sensibles.

3.2 Manipulación de la placa de circuito impreso y los componentes

- Utilice guantes o protectores de dedos; no toque la placa de circuito impreso ni los dedos dorados de los componentes con las manos desnudas (los aceites y la humedad de la piel pueden provocar contaminación o corrosión).

- Sujete la placa de circuito impreso sólo por los bordes para evitar dañar los componentes o las juntas de soldadura de la placa.

3.3 Parámetros y técnica de soldadura

- Utilice la temperatura de soldadura, el ángulo del soldador y la secuencia de soldadura correctos; mantenga un tiempo de soldadura adecuado.

- Siempre que sea posible, prefiera soldar a baja temperatura: Las altas temperaturas aceleran la oxidación de la punta de hierro: a 470°C, la velocidad de oxidación es el doble que a 380°C, lo que acorta considerablemente la vida útil de la punta.

- No aplique una presión excesiva: Una presión excesiva puede dañar o deformar la punta del soldador. El calor se transfiere eficazmente si la punta hace pleno contacto con la junta de soldadura. Seleccione un tamaño de punta de cautín que coincida con la almohadilla de soldadura para una conducción óptima del calor.

- Evite golpear o balancear la punta de la plancha: esto puede dañar el núcleo del calentador, provocar salpicaduras de soldadura (que pueden crear cortocircuitos en la placa de circuito impreso) y reducir la vida útil del núcleo.

3.4 Mantenimiento de la punta de hierro

- Limpie la punta de la plancha con una esponja húmeda para eliminar el óxido y el exceso de soldadura. La esponja debe estar húmeda (ni empapada ni seca):

- Las esponjas demasiado húmedas provocan caídas bruscas de temperatura (choque térmico), lo que da lugar a juntas de soldadura frías o circuitos abiertos; los residuos de agua también pueden corroer la placa de circuito impreso o provocar cortocircuitos.

- Las esponjas secas no eliminan el óxido, lo que provoca un estañado deficiente de la punta y los consiguientes defectos de soldadura.

- Compruebe regularmente el nivel de humedad de la esponja y limpie la escoria de soldadura al menos tres veces al día.

- Mantenga la punta de la plancha estañada (recubierta con una fina capa de soldadura) para reducir la oxidación y prolongar su vida útil.

3.5 Uso de soldadura y fundente

- Utilice la cantidad correcta de soldadura: Un exceso de soldadura provoca cortocircuitos (puentes) u oculta defectos; una cantidad insuficiente de soldadura da lugar a uniones débiles y a una oxidación acelerada, lo que provoca fallos en las uniones con el paso del tiempo.

- Utilice la cantidad adecuada de fundente: Un exceso de fundente puede corroer el PCBA y provocar fugas eléctricas; un fundente insuficiente no elimina los óxidos ni favorece la humectación.

- Reduzca las salpicaduras de soldadura: Evite fundir el hilo de soldadura directamente sobre la punta de la plancha caliente (el fundente se calienta rápidamente y salpica). En su lugar, dirija el hilo de soldadura hacia la junta calentada.

3.6 Evitar daños por calor

No permita que el soldador queme el aislamiento de plástico de los cables cercanos o las superficies de los componentes; esto es especialmente importante en el caso de placas de circuito impreso muy apretadas o de formas complejas.

3.7 Autoinspección posterior a la soldadura

Después de soldar, inspeccione cada unión según la siguiente lista de comprobación:

- a. ¿Se ha perdido alguna soldadura?

- b. ¿Están las juntas de soldadura lisas, llenas y brillantes?

- c. ¿Hay fundente residual alrededor de la junta?

- d. ¿Existen puentes de soldadura (conexiones involuntarias entre almohadillas)?

- e. ¿Se ha levantado o arrancado alguna almohadilla de la placa de circuito impreso?

- f. ¿Hay grietas en las juntas de soldadura?

- g. ¿Hay juntas en forma de aguja (puntas tiradas) o irregulares?

3.8 Seguridad y ventilación

- Utilice una mascarilla para evitar inhalar los humos nocivos de la soldadura y el fundente.

- Utilice un ventilador de extracción o una campana extractora para mantener una buena ventilación en el puesto de trabajo de soldadura.

4. Trabajo práctico y consejos para mejorar las habilidades

- Practica el control firme de la mano y la gestión precisa del calor.

- Haga coincidir el tamaño de la punta de la plancha con el tamaño de la junta o almohadilla de soldadura para conseguir una transferencia de calor eficaz.

- Ajuste la temperatura del soldador en función de los componentes y el tipo de soldadura (por ejemplo, temperaturas más bajas para componentes sensibles al calor).

- Seleccione el tipo de fundente apropiado para la aplicación (por ejemplo, fundente no-clean para montajes de PCB).

- Mantenga el área de trabajo limpia y organizada para evitar la contaminación o daños en los componentes.

- Formar a los operarios en los procedimientos estándar para evitar malos hábitos que comprometan la calidad.

5. Resumen: reglas clave a seguir

- Utilice una muñequera ESD y conéctese a tierra para proteger los componentes sensibles.

- Utilice guantes o protectores de dedos: nunca toque los componentes ni las placas de circuito impreso con las manos desnudas.

- Mantenga el ángulo, la temperatura, la secuencia y el tiempo de soldadura correctos.

- Sujete la placa de circuito impreso por los bordes para evitar dañar los componentes.

- Dé prioridad a la soldadura a baja temperatura siempre que sea posible.

- No presione ni golpee el soldador; utilice el tamaño de punta correcto.

- Limpie regularmente la punta de la plancha con una esponja debidamente humedecida.

- Utilice la cantidad correcta de soldadura y fundente: evite el exceso o la insuficiencia.

- Mantenga la punta de hierro estañada para reducir la oxidación.

- Evite las salpicaduras de soldadura introduciendo la soldadura en la junta (no en la punta de la plancha).

- Evite que el calor dañe los cables y componentes cercanos.

- Inspeccione todas las juntas después de soldar utilizando la lista de comprobación suministrada.

- Utilice equipos de seguridad (mascarilla, extractor de humos) para un entorno de trabajo saludable.

- Invierta en formación y comprobaciones de habilidades para mejorar continuamente la calidad de la soldadura.

Nota final

La soldadura manual de PCBA es una combinación de habilidad y control del proceso. Unas uniones soldadas de alta calidad dependen de una gestión adecuada del calor, un tiempo preciso, una selección adecuada del fundente, unas superficies metálicas limpias y una manipulación cuidadosa. Minimizando la exposición al calor para controlar el crecimiento de la capa intermetálica, previniendo los daños por ESD y siguiendo los procedimientos estándar de limpieza e inspección, puede producir de forma consistente uniones soldadas fuertes y fiables y mejorar la calidad general del producto.